基于ANSYS Maxwell的干式空芯电抗器匝间短路故障瞬态特性的仿真分析

2018-02-15杨振宝黄文武赵彦珍吴玉坤

杨振宝,黄文武,赵彦珍,吴玉坤,孟 波

(1.深圳供电局有限公司,广东 深圳 518052;2.西安交通大学 电气工程学院,陕西 西安 710049;3.北京电力自动化设备有限公司,北京 海淀区 100044)

匝间短路是干式空芯电抗器的常见故障,短路电流产生的局部高温会加速电抗器绝缘老化,甚至会直接将电抗器烧毁,造成停电事故。尤其是串联在系统中的电抗器,如500kV串联限流电抗器,一旦发生故障会影响线路断路器的开断能力,严重影响电力系统的稳定运行[1-5]。目前,干式空芯电抗器匝间短路故障的在线检测方法都是基于匝间短路之后的稳态特征进行的,其对小匝数匝间短路故障不灵敏[6-9]。实际上,电力系统更希望在匝间短路早期就能够对故障进行预警,避免给系统带来危害,防患于未然。

本文将详细分析干式空芯电抗器从正常工作状态到匝间短路故障发生的动态物理过程;基于ANSYS Maxwell软件平台[10],建立电抗器匝间短路故障的瞬态场路耦合计算模型;通过仿真计算深入研究电抗器匝间短路故障的瞬态响应特性,并进行实验验证,为干式空芯电抗器的早期故障诊断提供理论和实验依据。

1 电抗器匝间短路动态物理过程分析

干式空芯电抗器从正常工作到匝间短路故障形成可分为三个阶段:正常工作期、匝间短路故障早期以及匝间短路故障期[9,11]。

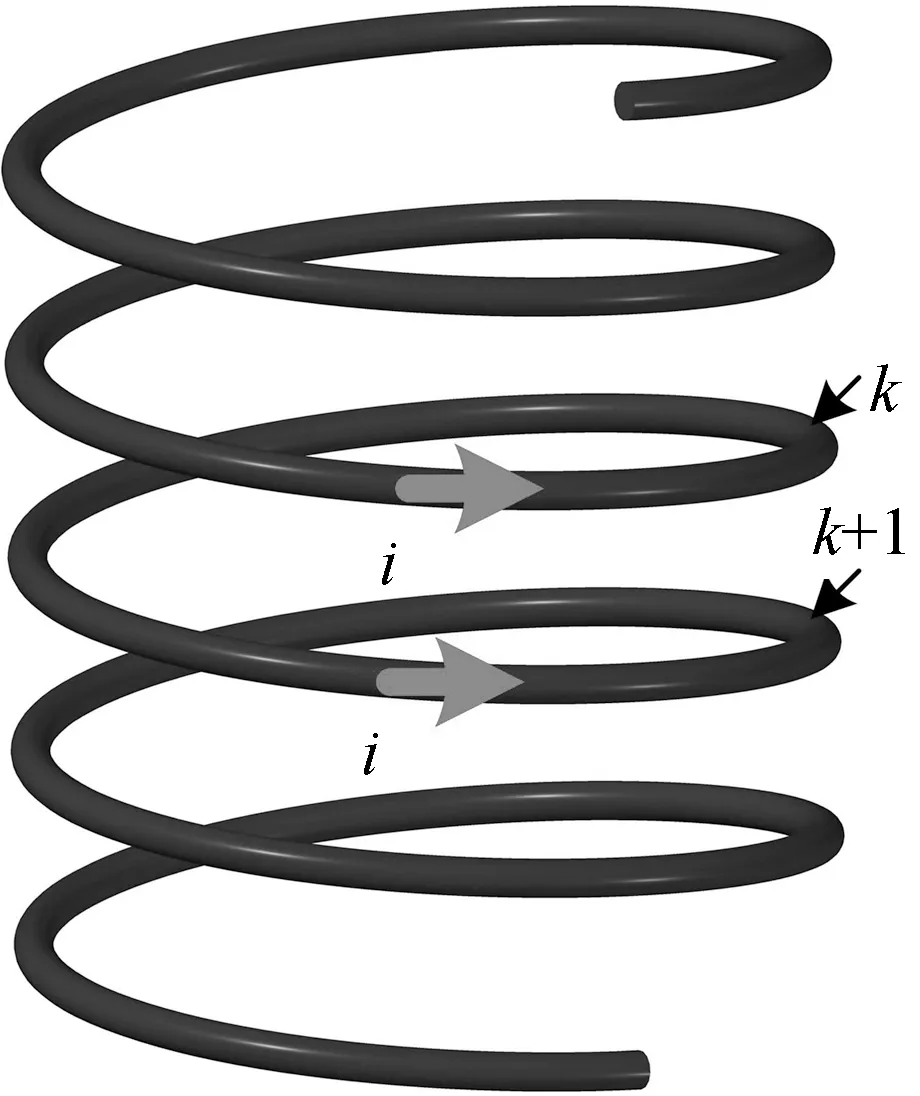

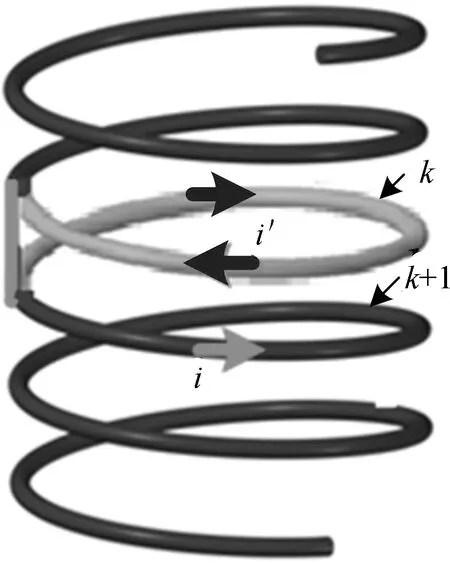

在正常工作期,电抗器每层线圈匝与匝之间为串联连接,电流同向,如图1(a)所示。第k匝与第k+1匝中的电流方向相同,根据安培力定律,匝与匝呈相互吸引状态[12],良好的匝间绝缘保障匝间不会出现匝间短路故障。当匝间绝缘有破损时,电磁力的作用将使绝缘破损处的金属导线相接触,形成短路环,根据电磁感应定律,短路环中会产生与原线圈电流方向相反且幅值远大于原线圈电流的感应电流,如图1(b)所示。发生匝间短路后,第k匝成为短路环,此时,电磁力作用会使短路环与其相邻线匝相互排斥,因此,在匝间短路最初,短路点处的相邻线匝会出现碰撞、分离的重复过程,称之为匝间短路故障早期。相邻匝触碰时形成的短路环中的感应电流会使短路点附近出现局部高温,致使匝间绝缘损伤加重,一般情况下,该过程会持续相当长的一段时间。随着故障的恶化,短路点形成和分离的频次逐渐增加,最终金属导线熔化黏结到一起,此时进入匝间短路故障期,形成稳定的短路环,其环中的感应大电流持续产生热量,加速绝缘老化,致使匝间短路范围迅速扩大,乃至烧毁电抗器。

(a)正常工作时的线圈匝电流同向

(b)短路环电流与线圈匝电流反向

2 瞬态场路耦合仿真计算模型

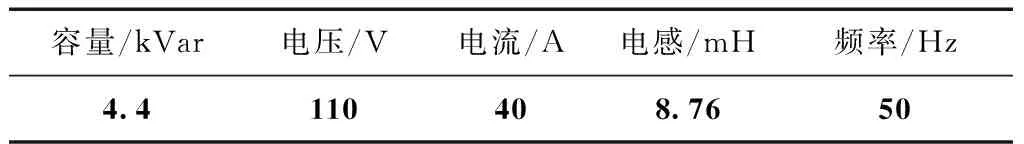

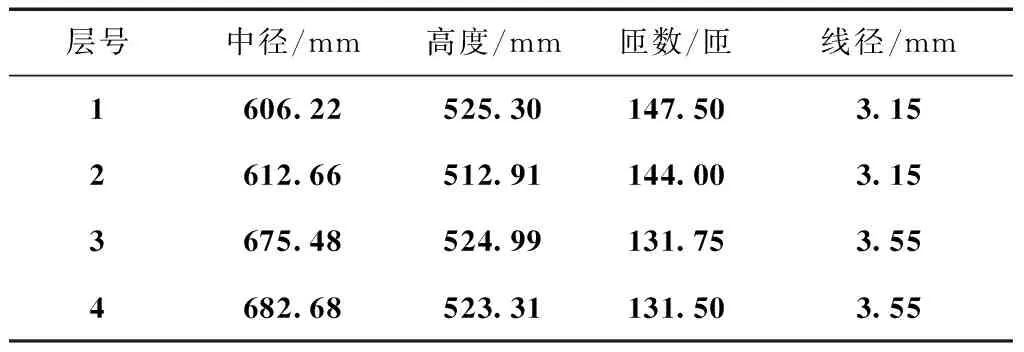

采用ANSYS Maxwell的瞬态场(Transient)模块仿真计算干式空芯电抗器匝间短路故障的动态过程。电抗器由2个包封并联组成,每个包封又由2层同心线圈并联连接而成。电抗器的额定电气参数和结构参数分别如表1和表2[11]所示。

表1 电抗器额定电气参数

表2 电抗器的结构参数

2.1 有限元几何模型

根据电抗器结构,其场分布呈轴对称特征,因此,选择圆柱坐标系(Cylindrical about Z),建立二维几何模型,如图2所示。电抗器各层线圈截面以矩形面表示,其中,设短路发生在第4层线圈,则该层需特殊处理,可由三个矩形面来表示,分别代表短路环、位于短路环上部的线圈和短路环下部的线圈。此外,还需绘制探测线圈(Detective coil)和求解域(Region)。此处,探测线圈绕制在电抗器包封最外层,通过探测线圈的感应电压来观测电抗器匝间短路瞬态电磁变化特性。

图2 干式空芯电抗器有限元求解场域

2.2 边界条件及激励设定

干式空芯电抗器的求解场域为无界域,可通过给域Region边界施加气球边界(Balloon)来实现。

干式空芯电抗器匝间短路故障的过程中,电路结构也在动态变化中,可通过Assign/Coil、Add Winding以及Add Coil选项完成线圈端口、匝数等设定,之后,线圈端口的激励加载通过外电路模型(External Circuit)来实现。

2.3 电路模型

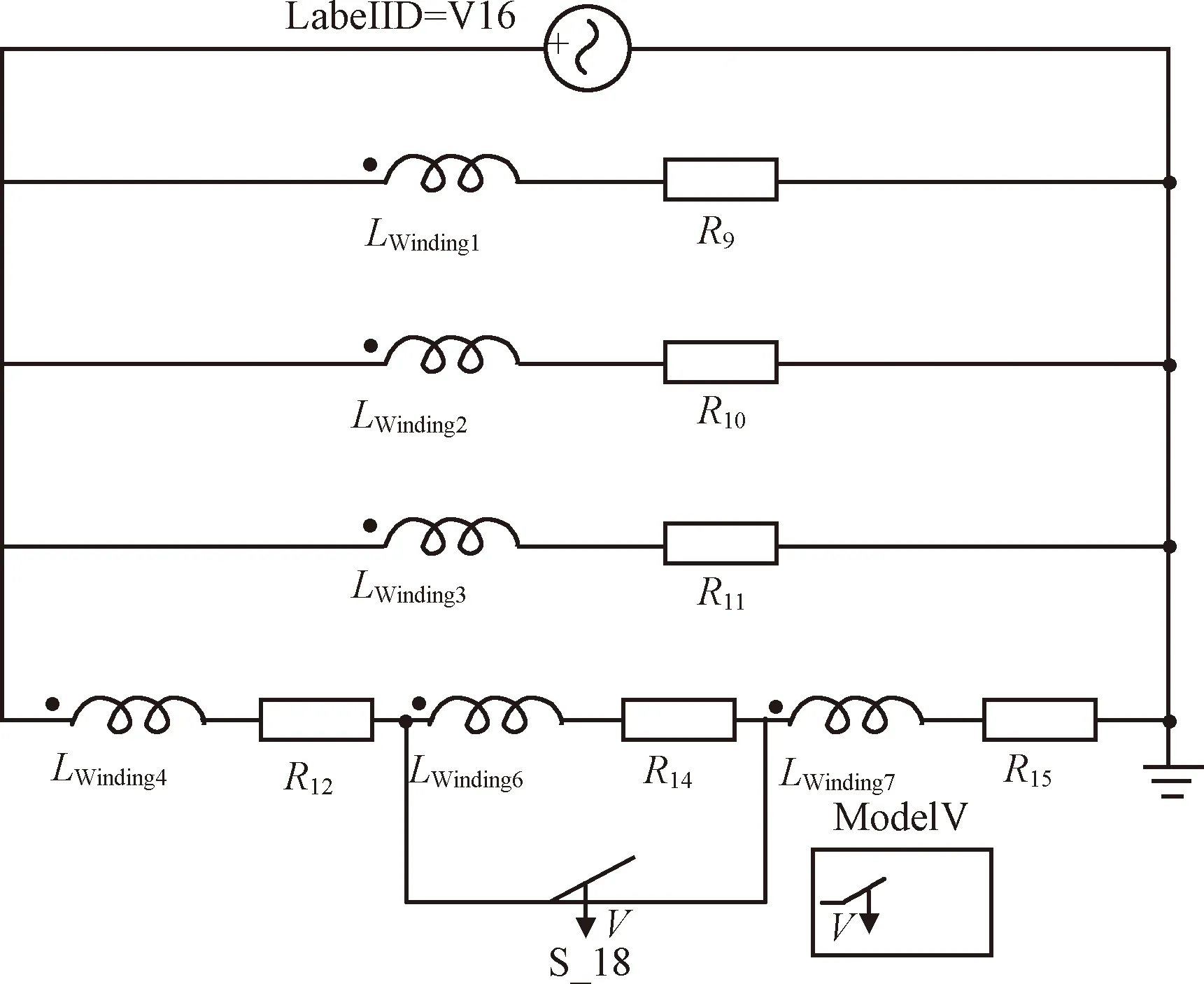

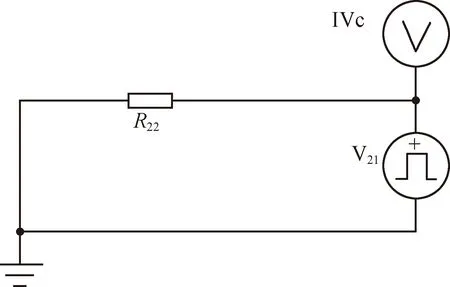

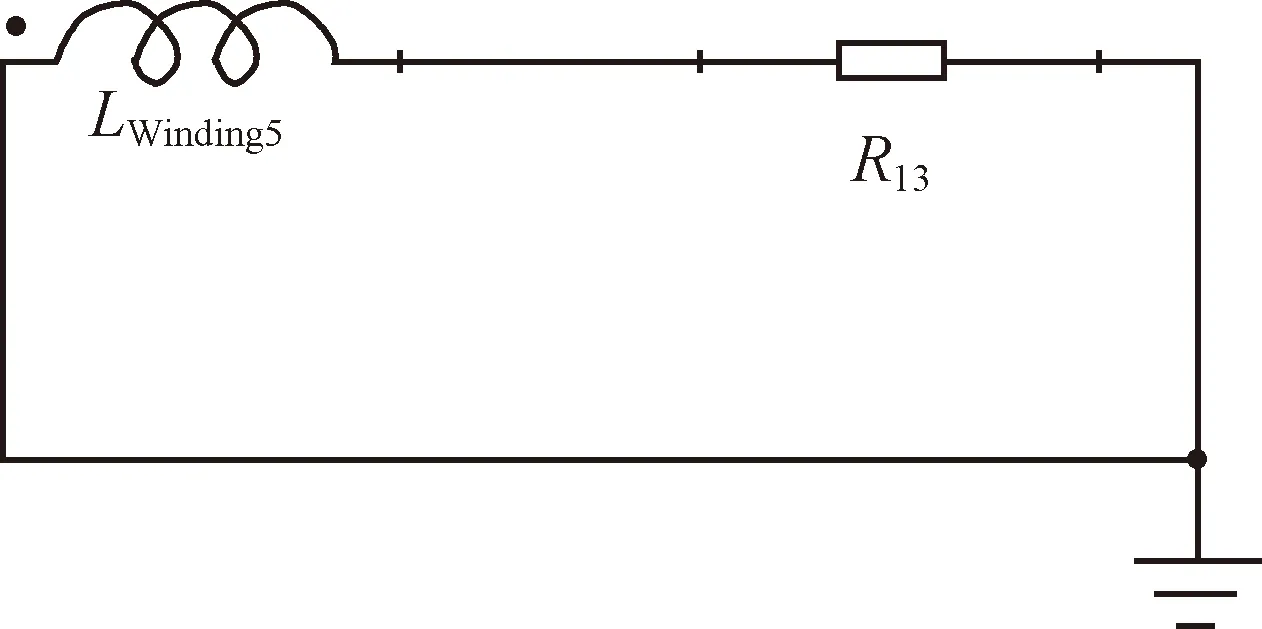

基于ANSYS Maxwell Circuit Editor来建立电抗器的电路模型,采用控制开关来模拟匝间短路的动态过程,如图3所示。其中,在如图3(a)所示的主电路中,LWinding1、LWinding2和LWinding3分别代表第1层至第3层线圈,第4层为发生匝间短路故障的线圈,该层中,LWinding6代表短路环,LWinding4和LWinding7分别代表短路环上部线圈和下部线圈,R9、R10和R11分别为第1层至第3层线圈的电阻,R14为短路环电阻,R12和R15分别为短路环上部线圈和下部线圈的电阻,ModelV为压控开关S_18的开关模型,开关打开表示电抗器正常运行状态,开关闭合表示发生匝间短路故障;在如图3(b)所示的开关控制电路中,V21为脉冲电压源,R22为限流电阻,IVc为电压表,脉冲电压源的电压脉宽用以模拟线圈匝间短路的瞬间;探测线圈回路如图3(c)所示,其中,LWinding5表示探测线圈,R13为开路电阻,其值可取109Ω及以上。

3 仿真结果及实验验证

3.1 仿真结果及分析

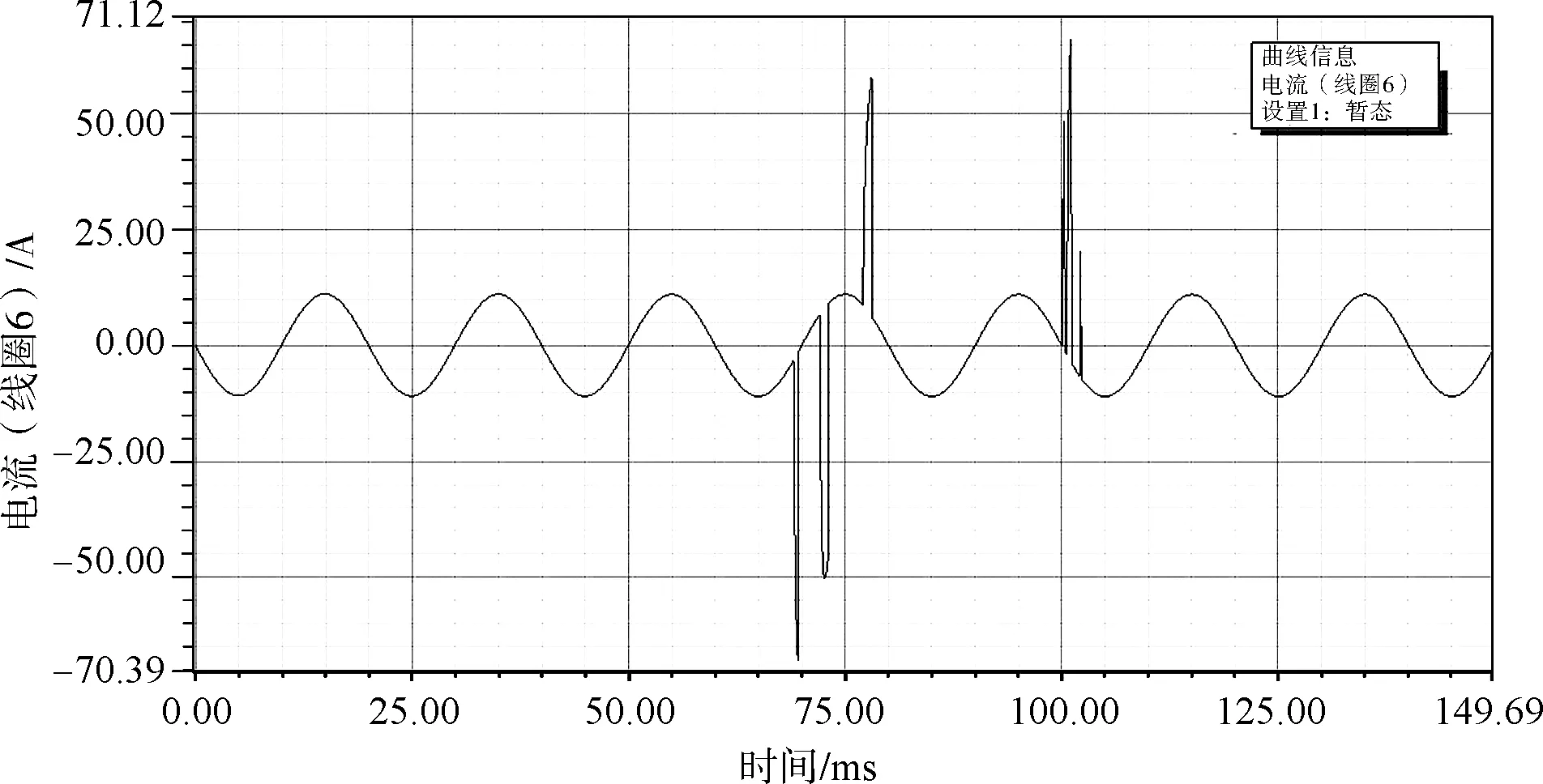

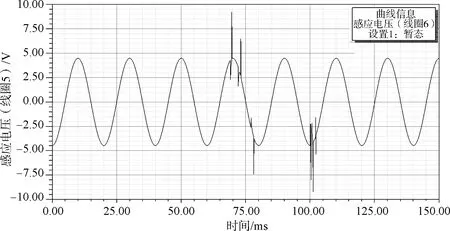

在电抗器的第4层沿轴向距离电抗器中心100mm处,设置单匝匝间短路故障,仿真得到短路环中的电流如图4所示。同时,设置了探测线圈来观察电抗器磁场的瞬态变化,如图5所示为探测线圈的感应电压,其中探测线圈绕制匝数设置为5匝。

(a)主电路

(b)开关控制电路

(c)探测线圈回路

图4 匝间短路故障层短路环电流仿真波形

图5 探测线圈感应电压仿真波形

从图4看到,正常线匝在匝间短路故障瞬间成为短路环,其电流由正常值突变为很大的感应电流,势必引起电抗器磁场发生显著变化,从而探测线圈感应电压也随之发生突变。从图5可以很明显地看出探测线圈感应电压在匝间短路故障瞬间显著变化,出现高频脉冲分量。

3.2 实验验证

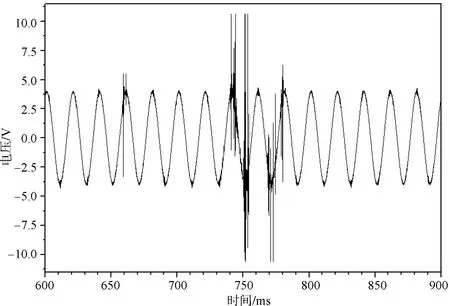

实验室搭建实验平台如图6所示,通过人为设置匝间短路故障动作,以验证理论分析和仿真现象。实验采用NI6220数据采集卡,采样速率为30kHz/s。实验测得电抗器匝间短路故障的动态过程中探测线圈的感应电压变化波形如图7所示。从图7可看出,在发生匝间短路瞬间,感应电压也发生了显著的异常变化,出现高频脉冲分量,与仿真现象一致。进一步表明,在实际工作中,可通过磁场探测线圈电压的瞬态异常变化来对电抗器匝间短路早期故障实施预警。

图6 匝间短路验证用电抗器

图7 探测线圈感应电压实验波形

4 结束语

该文分析讨论了干式空芯电抗器从正常工作状态到匝间短路故障发生的动态物理过程,将其分为三个阶段:正常工作期、匝间短路故障早期和匝间短路故障期。通过ANSYS Maxwell软件仿真和搭建实验平台测试,得到了电抗器匝间短路故障的瞬态响应特性。研究表明,在电抗器匝间短路故障早期,由于短路环的瞬间形成,产生瞬态大感应电流,引起短路位置处磁场发生突变,使安装在电抗器包封外表面的磁场探测线圈感应电压产生显著的异常变化,出现高频脉冲分量。据此,可在电抗器匝间短路故障早期发现匝间短路故障隐患并进行预警。