低速脂润滑滚动轴承膜厚影响机理

2018-02-13白丹

白 丹

(许昌学院 电气(机电)工程学院,河南 许昌 461000)

滚动轴承是装备与制造业中关键的基础零部件,已成为制约我国在高速铁路、高精密机床、风力发电机、飞机发动机等领域中进行自主制造的攻坚堡垒.摩擦学界对脂润滑摩擦副间的膜厚研究,主要集中在充分供脂和乏脂两种润滑条件下的计算和测试.Cann(1999)[1]研究对比了充分供脂和乏脂两种情况下滚动接触的润滑膜的变化情况[2],在高速状态下,可用经典的油膜厚度计算公式(Hamrock-Dowson公式)来计算出膜厚[3].在乏脂情况下,基础油黏度、稠化剂含量和滚动速度的增加会引起润滑脂析油率的下降,当温度上升时,乏脂现象会有所缓解.由此可见,对于充分供脂和乏脂情况下的油膜厚度的计算需要区别对待,而润滑脂流变参数(稠化剂、基础油黏度、速度、温度等)的变化对油膜厚度的影响并不一致,这与润滑脂在弹流润滑接触过程中的结构有关.

速度主要会影响到润滑脂的流动特性,从而改变脂润滑膜的厚度.在高速状态下(它的牵引速度大于1 m/s),Caan(1996)[4]发现稠化剂会被推压至摩擦副接触的轨道两侧.对此,Lugt[5]认为,在高速情况下,油脂和基础油的黏度在高剪切速率的条件下差异很小,因此油膜厚度可利用基础油黏度直接计算(套用Hamrock-Dowson公式).在中等速度(牵引速度介于0.02~1 m/s之间)状态下,Cyriac等人(2016)[6]发现弹流润滑状态下的脂膜厚度与油脂稠化剂颗粒大小有关,并且脂膜厚度大于使用基础油黏度直接计算而得的油膜厚度.在低速(牵引速度小于0.02 m/s)状态下,Hurley等[7]和Dong等[8]和Kimura等[9]进行了低速运转条件下的研究,得到与[7]类似的结论,认为在低速运转情况下,稠化剂的局部结块是油膜的主要成因.Kimura等[9]还利用Ertel-Grubin理论建立了一个预判低速运转状态下的油脂油膜厚度变化的数学模型.

这些研究都只是建立在摩擦副单点接触的基础上,而实际轴承摩擦副接触的情况非常复杂,因为在完整轴承运行时测量摩擦副之间的油脂油膜厚度非常困难,在单点接触时的光学干涉法已不能满足测量要求.本文利用带有电容测量装置的轴承膜厚测试机进行模拟实验,对低速脂润滑滚动轴承膜厚影响机理进行研究.

1 实验部分

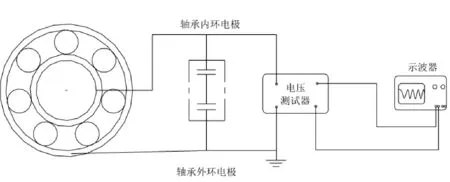

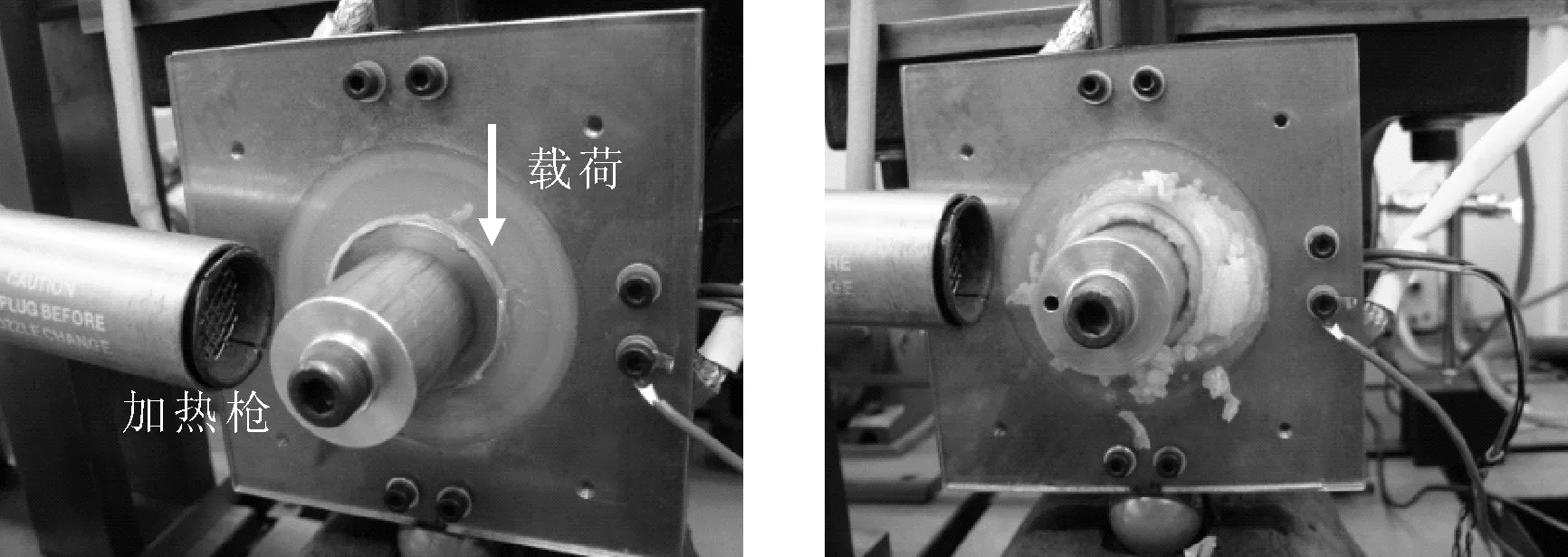

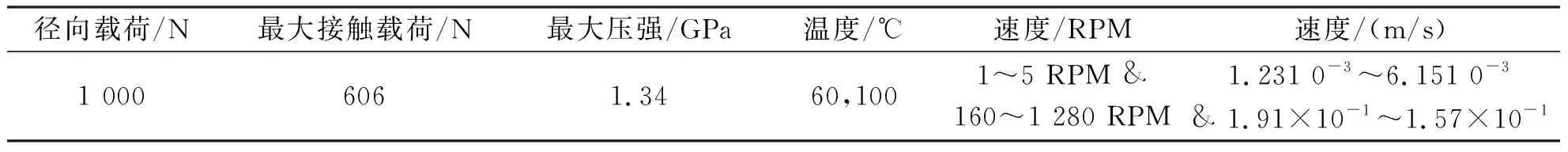

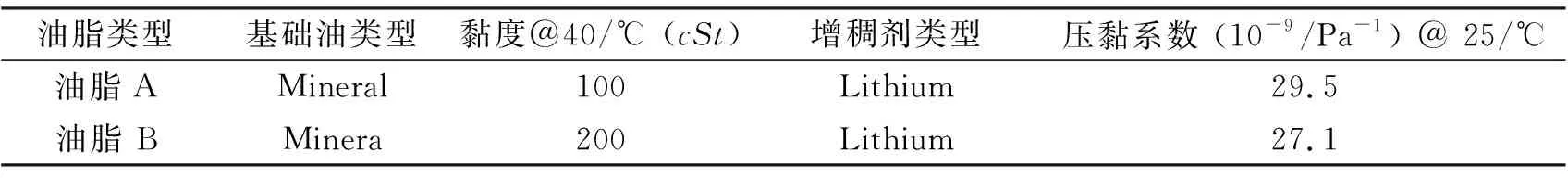

实验采用的轴承膜厚测试机带有电容测试装置如图1、图2所示.包括一个密封的滚动轴承,一对电极与滚动轴承内外圈相连接,与这对电极相连的是一台电压测试器,与电压测试器相连的示波器会将电压测试器测量值显示出来;在滚动轴承轴向两侧附有两块密封板,该密封板可以保证在滚动轴承转动过程中轴承内外圈与滚动体之间有充足的油脂;与轴承内外圈相连接的一对电极会将轴承内部因润滑情况的改变而形成的电压变化传导至电压测试器;电压测试器将这种电压变化经过分析后传导至示波器;示波器在经过分析后将电压变化转化为电容变化,并最终将电容变化转化为膜厚值显示出来.采用的轴承膜厚测试机的具体测试条件如表1所示,测试用油脂特征参数如表2所示.具体测试步骤如下.

图1 轴承膜厚测试机示意图

图2 轴承膜厚测试实验前后对比图

径向载荷/N最大接触载荷/N最大压强/GPa温度/℃速度/RPM速度/(m/s)1 0006061.3460,1001~5 RPM &160~1 280 RPM1.231 0-3~6.151 0-3& 1.91×10-1~1.57×10-1

表2 测试用油脂特征参数

1.1 系统校准调试

将电容测试装置与样品电容(电容值Cs=400 nF)连接,开启补偿箱、参照电容控制器和滤波器电源,将参照电容值(Cr)设定为10 nF,并将滤波器调至3 KHz;受试电容器连接系统后的输出电压Vt可根据公式Vt=Vmax×Cr÷(Cr+Ct)计算,式中,受试电容值Ct为样品电容值,Cs=400 nF,Vmax是系统最大输出电压为10 V,参照电容Cr=10 nF.根据需要,逐个连接补偿箱中的电容,直到数据处理系统显示的输出电压等于计算出的输出电压Vt.因为这几个电容为并联,补偿总电容即为所连接电容的和值.至此,校准调试步骤完成.校准完成后,受试摩擦副输出电压等于计算出的输出电压Vt.

1.2 摩擦副电容测试

用电缆将受试摩擦副表面测点位置与补偿箱连接起来,并将摩擦副表面测点与电缆连接处用环氧树脂封装,避免信号受外部干扰.调试参照电容控制器中参照电容值,从可选的三个参照电容值中的10 nF开始选择,如输出电压值Vt大于5 V,则选用1 nF,如输出电压值Vt还是大于5 V,则选用100 pF;依次选择通滤波器的5个截止频率对输出信号消噪,选择输出信号噪声信号最小的截止频率;上述步骤正确完成后,PCT控制器输出值Vp即受试摩擦副在某一段单位测试时间内出现干摩擦(油膜厚度为0)的比例;经数据处理系统输出的电压值Vt即为受试摩擦副电容形成的电压.

1.3 获取测点膜厚数值

2 结果与讨论

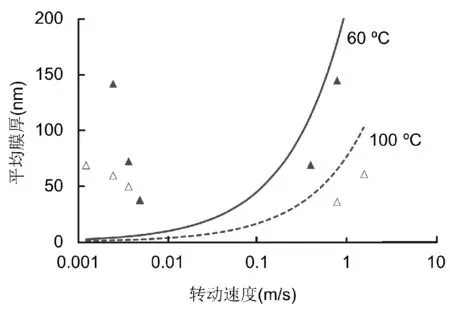

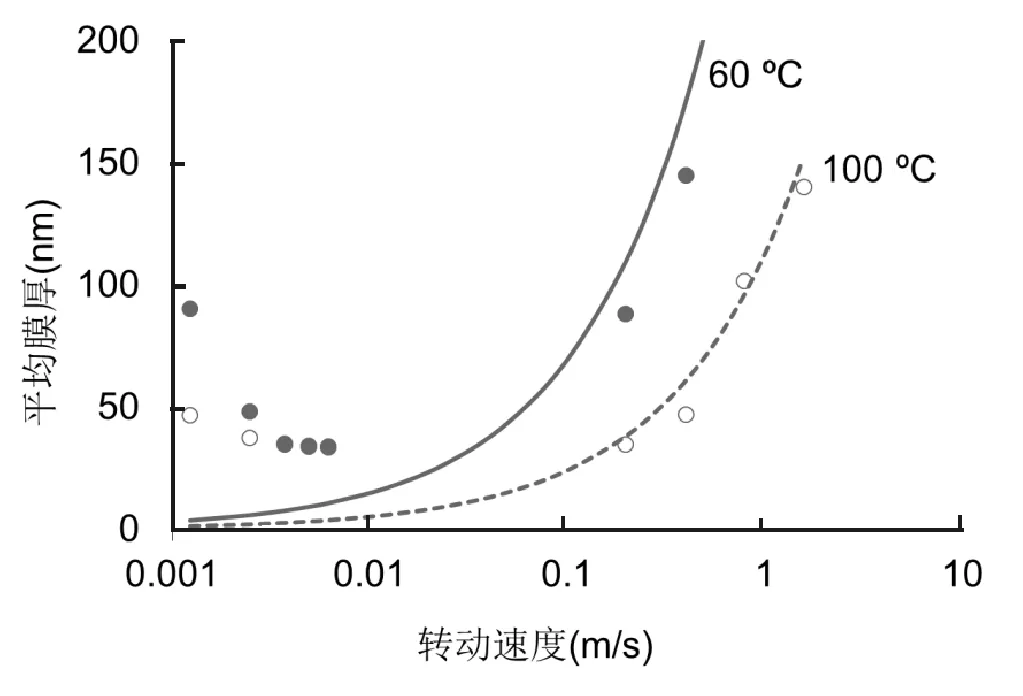

图3、图4为两种测试油脂在60 ℃和100 ℃的膜厚测试结果.可以看到:随着速度的增加,脂膜厚度的变化情况形成了“V”型曲线.脂膜厚度先下降后上升,将此速度命名为“转变速度”.在速度低于转变速度时,油脂的脂膜厚度远大于计算得出的基础油的油膜厚度.同时,速度超过转变速度后的脂膜厚度与相应的基础油油膜厚度差别逐渐缩小并最终将会重合.由于测试温度是依靠轴承外圈实时温度来确定的,因此,基础油计算油膜厚度值实际上应该会比图上结果更小一些.这就解释了图中油脂测试结果在高速状态下与基础油计算结果的细微差别.因此,在速度大于转变速度时,可以认为膜厚度与相应的基础油油膜厚度相等.

3 结语

利用带有电容测试装置的轴承膜厚测试机进行了测试.结果表明:在低速状态(低于转变速度)下,脂膜厚度高于基础油油膜厚度并且随着速度的提高而下降;当速度高于转变速度时,脂膜厚度随着速度的提高而变大,并且逐渐与基础油油膜厚度达成一致.

图3 油脂A测试结果注:线条代表相应温度下基础油油膜厚度,实心符号为60 ℃的测试结果,空心符号为100 ℃的测试结果.

图4 油脂B测试结果注:线条代表相应温度下基础油油膜厚度,实心符号为60 ℃的测试结果,空心符号为100 ℃的测试结果.