左旋对羟基苯甘氨酸甲酯盐酸盐结晶工艺研究

2018-02-13孙国富张雨倩都昌盛

孙国富,张雨倩,都昌盛

(许昌学院 化学化工学院,河南 许昌461000)

左旋对羟基苯甘氨酸及其衍生物可用于合成广谱抗生素阿莫西林、头孢哌酮、头孢罗奇等药物[1],老龄化加剧、人口膨胀及环境污染等都加剧了对阿莫西林等药物的需求[2],对生产该系列药物中间体的需求日益增加,对产品形态(晶型、粒度分布等)的要求也越来越高.因此,相关人员研发了绿色精制结晶成套工艺,实现了结晶新技术、新工艺和新装备的突破[3,4].对于晶型药物而言,晶体性质直接影响药物的生理作用.本研究主要通过考察母液浓度、搅拌速度和温度等因素对晶习生成的影响,对结晶条件进行优化分析.

1 实验部分

1.1 仪器和试剂

LT1021E型电子天平,常熟市天量仪器有限公司;2D267型机械搅拌器,北京京伟欣业电器有限公司;CJF-3L型均质乳化反应釜,郑州华特仪器设备有限公司;EVOLS-15型扫描电子显微镜,德国蔡司公司;DLSB-5/10型低温冷却液循环泵,郑州长城科工贸有限公司;202-3AR型电热恒温干燥箱,北京中兴伟业仪器有限公司;MZS1865C型连续变倍体式显微镜,南京恒业光学仪器厂.

D-对羟基苯甘氨酸甲酯盐酸盐,工业级,河南新天地药业股份有限公司;氨水、甲醇均为分析纯,天津市科密欧化学试剂有限公司;使用的是二次去离子蒸馏水.

1.2 实验装置

图1为左旋对羟基苯甘氨酸甲酯的结晶装置图,系统包括结晶装置、搅拌装置、控温装置、测速装置.

1.3 实验步骤

用电子天平称取一定量的左旋对羟基苯甘氨酸甲酯盐酸盐,取一定比例的去离子水加入溶质中进行溶解,再进行真空过滤得到原溶液.将原溶液加入乳化反应釜中,调节搅拌系统的调速器使搅拌均匀.搅拌一定时间后,将稀释好的氨水倒入计量筒中,调节蠕动泵并控制好氨水滴速.仔细观察,待溶液刚刚有细小颗粒析出时,停止滴加碱液,进行一定时间的养晶.待养晶结束后,调节搅拌速率和滴加速率并继续滴加,当其pH值为8时停止滴加.搅拌一定时间使晶体充分生长.将反应后的溶液取出并进行抽滤(需用甲醇进行清洗).最后将滤饼放进电热恒温干燥箱干燥,得其样品.

1.4 产品分析测定

产品的初步测定采用低倍显微镜进行晶体分析,放大倍数50倍.产品的后期测定采用扫描电子显微镜进行晶体形貌分析.

注:①低温冷却液循环泵,②反应装置支架,③200 mL烧杯,④蠕动泵,⑤机械搅拌装置,⑥温度计,⑦乳化反应釜.图1 结晶装置图

2 实验结果与讨论

2.1 NH3·H2O浓度的影响

在反应结晶过程中, NH3·H2O与左旋对羟基苯甘氨酸甲酯盐酸盐中的H+发生中和反应生成左旋对羟基苯甘氨酸甲酯和水,同时NH+和Cl-生成NHCl,所以NH3·H2O浓度会改变结晶的过饱和度.而过饱和度是结晶聚结的重要因素之一,因此本实验首先需要确定合适的NH3·H2O浓度.实验在不同氨水浓度下进行,结果如表1所示.得到的产品晶体粒径采用低倍显微镜观察,显微镜照片如图2所示.实验结果表明,氨水浓度的降低对于增大晶体粒径是有利的.在其他条件都相同的情况下,降低氨水浓度会使晶体聚结数目减少,聚结减轻,从而使产品晶体的形貌得到改善[5-7].但也不能过度降低母液的初始浓度,因为母液初始浓度过低会增加生产操作成本.因此要综合考虑,选择氨水浓度为7%.

表1 氨水浓度对晶体的影响

图2 放大50倍晶体

2.2 搅拌速度的影响

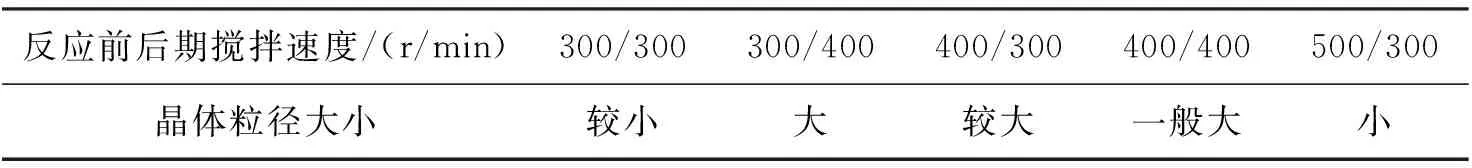

在氨水浓度为7%的条件下,改变搅拌速度进行实验,考察搅拌速度对结晶的影响.由表2可知,搅拌速度对晶体的粒径是有影响的.在结晶过程中,搅拌速度会对晶体的成核与生长造成影响.当搅拌速度过高或过低时,晶体会出现如包裹、聚结等问题,因此搅拌速度要适中.显然在分段条件下得到的晶体相对较大.反应前期要适当提高搅拌速度,以减少局部过饱和强度;反应后期要降低搅拌速度,以促进晶体充分生长,因此最佳的分段搅拌速度,在前期为300 r/min,在后期为400 r/min,在这样的条件下得到的晶体粒径最大.

表2 搅拌速度对晶体的影响

2.3 温度的影响

在氨水浓度为7%,前期搅拌速度为300 r/min,后期为400 r/min的条件下改变温度,考察温度对结晶过程的影响,结果如表3所示.可以看出,反应温度不同,结晶时间和晶体形状都有所不同.当前期温度降到12 ℃时,虽缩短了反应时间,但不利于晶核形成和后期晶体的生长.当前期温度为14 ℃时,虽然前期反应时间长,但有利于晶核形成,而且对后期晶体生长有利.值得注意的是,后期需降温,以免温度过高影响产品的稳定性,这是因为温度对溶解度影响较大,产物温度过低,溶解度含降低,反而不利于晶体成核[8,9].因此采用分段控温对晶体形成更为有利,综合考虑,最优分段温度(前期14 ℃,后期12 ℃),所得晶体较好.

表3 反应温度对晶体的影响

在优化工艺条件,即分段温度(前期为14 ℃,后期为12 ℃)、分段搅拌速度(前期为400 r/min,后期为300 r/min)、氨水浓度为7%的最佳条件下,和未优化工艺条件,即温度为14 ℃、搅拌速度为400 r/min及氨水浓度为7%的条件下分别做对比实验,结果如图3所示.可以看出,采用优化工艺所制得的晶体要明显好于未优化的.

图3 优化工艺前后图片

3 结论

通过实验,我们得出,在分段温度(前期为14 ℃,后期为12 ℃)、分段搅拌速度(前期为400 r/min,后期为300 r/min)、氨水浓度为7%的条件下得到的产品类似片状,晶习较好.实验采用分段搅拌速度和分段温度.后期温度降低,在保证晶习不变的前提下,可节省反应时间,有利于晶体稳定生长.后期搅拌速度降低,在保证晶习不变的前提下,操作费用也会有所降低.尽管降低氨水浓度对晶习有利,但是从生产成本的角度考虑,需要选择适宜的氨水浓度.