影响PDC钻头胎体强度韧性的因素及提高措施

2018-02-09张俊岭郭一川

张俊岭,郭一川,黄 斌

(中石油渤海石油装备(天津)中成机械制造有限公司,天津 300280)

0 引言

PDC(Polycrystalline Diamond Compact,聚晶金刚石复合片钻头)钻头是油气钻井领域中广泛使用的钻井工具。按照钻头冠体材料不同,PDC钻头可以分为胎体式和钢体式2种。钢体PDC钻头相对于胎体式PDC钻头来讲,材料成本低、在使用过程中基本不存在断刀翼风险,在钻井中使用率正逐步增大。但钢体PDC钻头的耐磨、耐冲蚀性能较差,不适用于下部地层,并且加工改型周期较长;而胎体PDC钻头耐磨耐冲蚀性能好、制造工艺过程较简单、改型快。因此,从目前来看胎体PDC钻头是不可替代的。但是,胎体PDC钻头体属于脆性材料,相对于钢材来讲,强度和韧性较低,在砂砾岩地层或是软硬交错的复杂条件下钻进中,受到冲击时,存在刀翼折短、造成钻井事故的风险。因此,保证钻头胎体有足够的强度和韧性,能在复杂钻井条件下使用安全,显得尤为重要。

1 胎体PDC钻头制造原理

胎体PDC钻头冠体采用无压浸渍工艺生产,将骨架材料装入成型模具中,加入粘接金属,放入高温炉中,在高温下,粘接金属熔化并依靠毛细作用渗入到骨架材料的孔隙中,冷却凝固后将骨架材料结合成一体,形成钻头胎体。骨架粉主要成份为高熔点的铸造碳化钨粉(W2C),粘接金属为熔点较低的铜基合金。无压浸渍工艺相当于一种液相存在的烧结过程,符合粉末冶金烧结原理。

2 影响胎体强度的因素

2.1 骨架粉料的成型密度

由于压坯密度对于烧结过程有一定影响,即对烧结后制品的密度有一定影响。压坯密度增加,烧结后制品的密度和强度增加。当压坯密度达到75%时,制品密度增加显著。

在胎体PDC钻头的无压浸渍工艺中,由于不能施加压力,骨架粉料的成型密度取决于钻头模具装粉时的振实密度,而振实密度与骨架粉料的粒度、流动性及装粉工艺有关。在一定工艺条件下,当骨架粉料粒度(300~400)目,并且有好的流动性,容易得到较高的振实密度。

2.2 胎体的致密化程度

在粉末冶金中,所谓烧结指的是由于加热,使粉末团块收缩和致密化的现象及过程,烧结体的强度取决于烧结体的致密化程度。

骨架粉料为单一成份的铸造碳化钨粉(W2C)时,由于铸造碳化钨粉本身烧结性能差,在钻头烧结温度(1200℃)范围内,基本不存在固相收缩阶段,只是依靠粘结金属熔化、渗入到骨架粉料的间隙内,冷却后形成一种机械结合的胎体,粘接金属和骨架粉相互溶解度较小,胎体的致密化程度低。

提高胎体的致密度,可通过在骨架粉料中加入活化成份,改善烧结性能,使其在烧结过程产生团块收缩现象,促进胎体的致密化。

2.3 烧结工艺参数

在胎体PDC钻头无压浸渍工艺中,由于受到切削齿的热稳定性限制,烧结温度不能过高(1200℃),只能通过改变烧结时间来影响胎体的性能。在烧结温度一定时,延长烧结时间,能促进烧结过程中胎体的收缩和致密化进行;同时,采用一定冷却措施,使粘接金属快速凝固,可以进一步增加胎体的最终致密度。

3 胎体性能检测试验

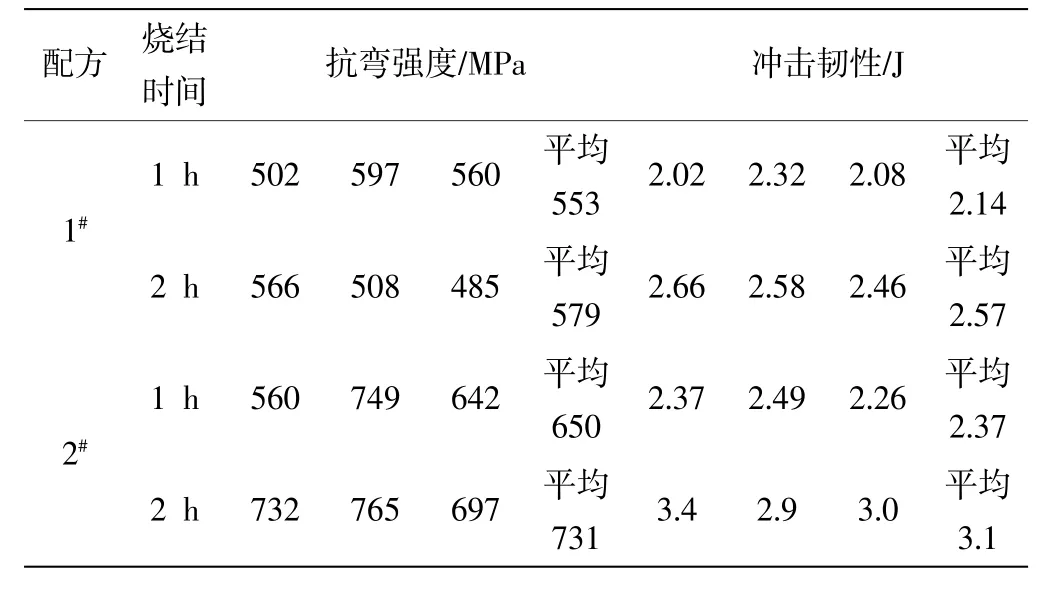

以抗弯强度和冲击韧性做为衡量胎体性能的指标。分别选取(80~200)目(1#)和(70~400)目(2#)2 种混合目数的铸造碳化钨粉为骨架材料,以516#合金做为粘接金属,进行烧结试验。烧结温度1180℃,烧结时间1 h和1.5 h。从烧结出的胎体毛坯上制取试样(图1、图2),进行抗弯强度和冲击韧性检测。检测结果见表1。

图1 抗弯试样

图2 冲击试样

表1 抗弯强度和冲击韧性检测结果

由表1可看出,烧结时间相同时,2#配方胎体的抗弯强度和冲击韧性都高于1#配方;在配方相同情况下,随烧结时间延长,抗弯强度和冲击韧性都有提高。

原因分析:2#配方的粒度比1#配方细,在相同装粉工艺条件下容易得到较高的装实密度;而适当延长烧结时间,能促进烧结过程中的收缩和致密化进行。

从表1中还可看出,2种配方胎体的冲击韧性都达不到SYT 5217—2016金刚石钻头标准中对钻头胎体冲击韧性指标要求(冲击韧性≥4J)。因为单一铸造碳化钨粉(W2C)成份的骨架粉料,由于其烧结性能差,在烧结过程中没有液相产生、不存在粉末团块收缩现象,致密化程度低,即使骨架粉粒度细,也得不到韧性好的胎体。

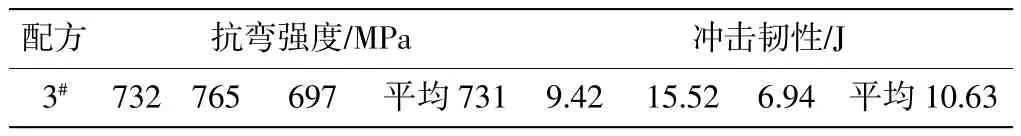

要提高胎体的韧性,可以通过改善骨架粉的烧结性来实现。根据以上试验结果,综合 1#,2#配方,加入(15~20)%的球形颗粒的铸造碳化钨粉,同时填加10%左右、粒度为300目的镍粉、钴粉,形成3#配方,以516#合金为粘接金属,烧结温度和烧结时间不变,配以出炉后强制冷却工艺,烧结制取试件,再进行抗弯强度和冲击韧性检测,结果见表2。

表2 3#配方性能检测结果

由表2可看出,3#配方胎体抗弯强度及冲击韧性都有大幅提高。

原因分析:在骨架粉中填加铁、钴、镍粉末,能增加其活性,烧结过程有液相产生,胎体的收缩和致密化程度高;骨架粉中含有一定量的球形颗粒,能改善粉的流动性,容易得到较高的装实密度;出炉后强制冷却,使粘接金属快速凝固,能提高胎体的密度。

4 实际应用

用3#配方做为骨架粉、516#合金为粘接金属,生产某型号9.5英寸PDC钻头13只,烧结温度1180℃、烧结时间比常规工艺延长15 min,出炉后水冷方式强制冷却,该工艺钻头在新疆吐哈油田鲁克沁区块含砾地层中钻井应用。该地层平均砾石层厚度(80~100)m、胶结致密、研磨性强、可钻性差,常规配方的胎体钻头在钻井过程易掉块、折刀翼。经现场应用统计,该钻头平均进尺2239.5 m,平均机械钻速21.5 m/h,全部钻穿含砾岩层。钻头起出新度为85%,胎体轻微磨损、抗冲击性好,无掉块、折刀翼现象(图3、图4)。表明经过改进的3#配方胎体强度韧性完全满足钻头在复杂钻井条件下的安全使用。

图3 使用前钻头

图4 使用后钻头

5 结论

(1)影响PDC钻头胎体强度、韧性的因素有骨架粉的成份、粒度、颗粒形状及烧结工艺。

(2)骨架粉料的粒度、颗粒形状的合理搭配能提高胎体的成型密度和强度韧性。

(3)在骨架粉中加入一定比例的球形颗粒铸造碳化钨粉,提高流动性,以及加入镍粉、钴粉等活化成份,是提高胎体强度韧性的有效方法。

(4)在烧结温度一定时,延长烧结时间,以及出炉后强制冷却使粘接金属快速凝固,能进一步提高胎体的收缩和致密化。

[1]须志刚.金刚石钻头制造工艺学[M].东营:石油大学出版社,2010.