TEOS的应用对接触电阻的稳定性问题研究

2018-02-08阚志国周卫宏

阚志国,周卫宏

(华越微电子有限公司,绍兴312000)

1 引 言

在Bipolar IC中,由于发射区注入工艺具有结深易控、横向扩散小的特点,往往被应用在特征尺寸小或浅结工艺的产品中。这类工艺热氧化扩散后生长的氧化膜厚度较薄,通常需要再淀积一层氧化膜作为金属布线下方的隔离介质。

华越生产线主要以中温LPCVD SiO2(以下简称LP-SiO2)作为金属布线下方的叠加介质层,由于这种工艺的LPCVD炉管温度梯度大,导致发射区结深波动大,使得部分产品表现出片间放大倍数(β值)波动大。经分析论证,使用相比此工艺的炉管温度低、梯度小的低压热解TEOS(正硅酸乙酯)工艺方法淀积SiO2(以下简称TEOS),可以有效减小放大倍数(β值)的波动性。此替代工艺实施后,产品放大倍数(β值)改善明显。但是随着后续产品种类增加,批量生产过程中陆续出现接触电阻不稳定的问题。问题严重的,表现出工艺监测数据接触特性open,直接影响产品及加工的稳定性,增加上机失效的风险。

2 现象及原因分析

此种接触电阻的不稳定性问题,随着应用TEOS不同产品的上量,表现的越来越突出。同一工艺平台生产的产品有好有坏,统计发现特征尺寸越小的产品,接触电阻异常现象表现的越严重,严重异常出现时的工艺监控测试接触电阻曲线如图1,即使将测试电压加至300V左右仍显示电阻值无穷大。

图1 N型接触电阻异常曲线

由测试数据和曲线看,极大可能是金属与孔间的欧姆接触[1]出了问题,而根据理论和实践分析,影响此类问题主要涉及几种情况:

1)在干法刻蚀时,反应生成的有机聚合物难以去除,导致其残存在孔内形成高阻夹层;

2)有较厚的SiO2残留在接触孔内,从而接触电阻显著增加;

3)刻蚀孔的台阶形貌不良[2],使得溅射金属层未与孔形成有效接触。

3 实验设计与结果

为了找到TEOS引起接触电阻波动的真正原因,进而有针对性的解决问题。根据上述分析结果,将“孔内存在难去除生成物”、“孔内氧化层残留”及“孔形貌影响金属覆盖性”三种影响因素作为重点进行实验比对分析。

3.1 孔内难去除生成物分析

由于采用LP-SiO2介质层时无此类问题,主要对TEOS与LP-SiO2的生长产物对比分析,此两种膜质的生长淀积标准化学式[3]如下:

以上反应生成物都属于易刻蚀、易挥发的物质,未生成难以去除的有机聚合物。再对两种膜质进行模拟淀积,并在刻蚀后对接触孔进行染色观察,孔内颜色一致。因此,首先排除TEOS工艺孔内存在难刻蚀生成物。

3.2 孔内氧化层残留分析

如果孔内有氧化层残留,那么可能的原因有两个:其一,刻蚀时间不充分,即过刻量不足;其二,残留光刻胶底膜,阻挡有效刻蚀。

TEOS工艺孔刻蚀的标准过刻蚀时间为30%,针对第一点可能性,进行工艺拉偏验证,设计过刻蚀时间以10%为梯度,逐级增加至100%,后续工艺按标准工艺进行流水完成,然后进行参数评测,结果所有结果均NG。针对第二点可能性,首先进行带胶图形产品显微镜镜检,在镜检无异常发现的情况下,进行光刻胶底膜预灰拉偏验证[4]。生产线常规的光刻胶预灰时间为2分钟,设计预灰时间以1分钟为梯度,逐级增加至10分钟,后续仍按标准工艺进行流水完成并进行参数评测,结果仍是均NG。以上实验说明孔内不可能有氧化层残留。

3.3 孔形貌影响金属覆盖性分析

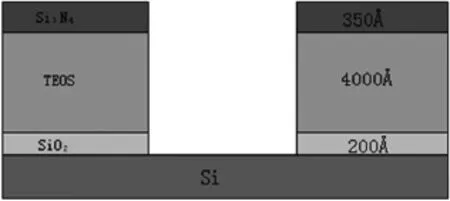

以上两项实验结果证明接触电阻不稳定的主要原因可能是孔形貌影响了金属的覆盖性。首先,需要明确孔的介质层结构和介质层的刻蚀特性。接触孔的介质层结构见图2。

图2 接触孔的介质层结构示意图

由图2可知,表层是一薄层Si3N4(此类产品设计用Si3N4做电容,而且不需要Si3N4反刻),中间是最厚的TEOS,最下层是极薄的SiO2。由于出现接触电阻的稳定性问题是由TEOS替代LP-SiO2所引起,因此,重点对TEOS与LP-SiO2的干刻和湿刻特性进行比对分析。制备样片,进行相同条件实验,记录两者干刻和湿刻的速率,对比结果见图3。

图3数据显示TEOS和LP-SiO2的干法刻蚀速率很接近。但是TEOS的湿法腐蚀速率特别快,同一腐蚀液中速率是LP-SiO2的2.8倍[5],这就意味着其横向腐蚀量较大。

按照传统工艺,对于用Si3N4做电容的产品,孔刻蚀的工艺为干法主刻+湿法后处理。这里的湿法,通常为在BOE(缓冲氧化硅腐蚀液)中腐蚀30秒。由于在干法中介质层已刻蚀干净,湿法属于一个过刻的后处理过程。

图3 TEOS和LP-SiO2的干法和湿法刻蚀速率

而BOE对Si3N4是无腐蚀性的,这样一来很可能使得Si3N4下面横向被切入,影响孔的台阶形貌,导致金属的覆盖性差。但是,湿法后处理毕竟时间很短,实际会有多大的影响呢?

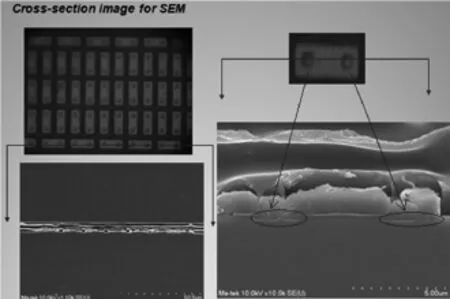

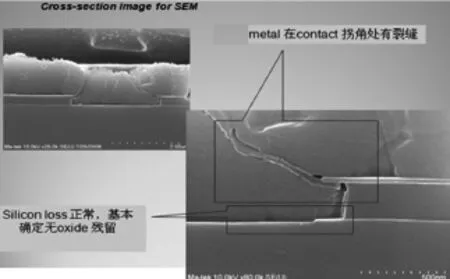

于是,按标准工艺设计实验进行仿真模拟加工,同时针对较小的2μm×2μm的接触孔做扫描电镜(SEM)来分析断面的形貌,如图4和图5。

图4 2μm×2μm的接触孔纵向剖面

图5 2μm×2μm的接触孔局部放大剖面

由图5放大剖面观察,孔内无异物而且硅也存在一定的过刻量,证明了经分析后得出的接触电阻不稳定并不是孔内有难刻蚀的生成物,也不是孔内有氧化层残留的结论是正确的。

同时,图片中发现窗口处金属Al有明显裂缝,严重影响接触特性。原因就是:BOE对TEOS的湿法腐蚀速率甚大[6],而对Si3N4基本无腐蚀性,使得TEOS横向腐蚀较深,留下了一段明显的Si3N4“翘板”[7],正是这段氮化硅,造成了在金属Al溅射时形成覆盖死角,甚至留下断裂缝隙。

综合以上的实验分析,知道了TEOS替代LP-SiO2导致接触电阻不稳定的根本原因。同时由于BOE的速率是在一定的区间内波动的,所以“底切”[8]的量也会随之相应波动,而且特征尺寸越小的产品越敏感,最终导致接触电阻随之波动,表现出稳定性差。

4 解决方案与验证结果

4.1 解决方案

为解决TEOS的应用对接触电阻的稳定性造成影响的问题,主要需要对现有接触孔刻蚀工艺细节进行优化改进:

1)在有Si3N4电容工艺时,BOE对TEOS接触孔形貌的影响是致命性的,所以接触孔的刻蚀过程需要将原工艺的湿法30秒后处理取消。

2)为了保证过刻蚀充分,将干法Over etch 30%提升为Over etch 40%。

3)Al溅射有含HF的前处理工艺,这也相当于一步湿法腐蚀的过程,同样存在风险。原Al前处理时间为25秒,为了避免出现横向“底切”现象,将前处理时间缩减为10秒。

4.2 产品验证及统计结果

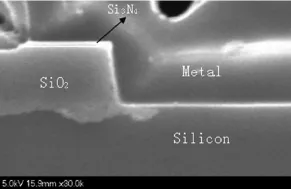

按解决方案的流程仿真加工,并通过扫描电镜分析接触孔的实际形貌,见图6。

图6 改善后的接触孔剖面

可见,经过工艺细节优化改进,接触孔形貌良好,未出现“底切”现象,Al覆盖良好。

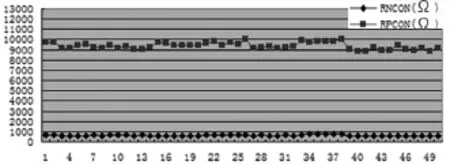

经上述措施改善后,对应用TEOS产品的50个LOT进行接触电阻测试统计,具体数据见图7。

图7 N型和P型接触电阻数据统计

产品设计规则要求N型接触电阻1kΩ以下,P型接触电阻12kΩ以下。图7显示,RPCON、RNCON接触电阻参数完全在规格值内,而且非常稳定,满足产品要求。同时实测的产品成品率亦很高。

5 结束语

对于TEOS的应用对接触电阻出现稳定性问题,进行了一系列工艺分析论证,结果表明:对于TEOS和Si3N4的介质层组合(尤其是特征尺寸在2微米及以下的产品),在孔刻蚀工艺加工过程要采取相应措施规避含氢氟酸溶液的湿法处理,同时要保证足够的过刻量;在金属溅射前处理工艺时,务必合理控制、缩短前处理时间,同时避免前处理返工操作。

以上工艺细节的优化改进与实施,有效地解决了TEOS应用中接触电阻大阻抗甚至open的不稳定性问题。

[1]王印月.半导体物理学[M].兰州:兰州大学出版社,1999.WANG Yinyue.Semiconductor physics[M].Lanzhou:Lanzhou University Press,1999.

[2]马宏,郑闽.用于VLSI的接触孔/通孔形貌控制技术[J].微电子技术,1993,21(1):36-41.MA Hong,ZHENG Min.Shape control technology of contact holeandthroughholeforVLSI[J].MicroelectronicTechnology,1993,21(1):36-41.

[3]章晓文,恩云飞.半导体集成电路的可靠性及评价方法[M].北京:电子工业出版社,2015.ZHANG Xiaowen,EN Yunfei.Reliability and evaluation method method of semiconductor integrated circuits[M].Beijing:Publishing House of Electronics Industry,2015.

[4]潘桂忠.MOS集成电路工艺与制造技术[M].上海:上海科学技术出版社,2012.PAN Guizhong.MOS integrated circuit technology and manufacturing technology[M].Shanghai Scientific&Technical Publishers,2012.

[5]卢静.集成电路芯片制造实用技术[M].北京:机械工业出版社,2011.LU Jing, Practical technology for integrated circuit chip manufacturing[M]. Beijing: China Machine Press, 2011.

[6]郭文涛,谭满清,焦健,等.PECVD提高SiO2薄膜致密性的研究[J].人工晶体学报,2013,42(4):577-581.GUOWentao,TANManqing,JIAOJian,etal.Studyonimproving the compactness of SiO2thin film by PECVD[J].Journal of Synthetic Crystals,2013,42(4):577-581.

[7]恩云飞,来萍,李少平.电子元器件失效分析技术[M].北京:电子工业出版社,2015.ENYunfei,LAIPing,LIShaoping.Failure analysistechnology of electronic components[M].Beijing:Publishing House of Electronics Industry,2015.

[8]张汝京.纳米集成电路制造工艺[M]. 北京:清华大学出版社,2017.ZHANG Rujing.Manufacturing technology of nanoscale integrated circuit[M].Beijing:Tsinghua University Press,2017.