燃气浸管换热器设计关键参数的研究

2018-02-07同济大学黄思怡伊帅帅

同济大学 冯 良 黄思怡 伊帅帅

0 前言

燃气浸管换热器以直管或弯管组成换热面,管内烟气通过换热面与管外水箱中的水换热,其结构简单,制造方便,广泛运用于石油化工、供热等工业生产领域。

浸管换热器换热设计需要确认浸管的结构、直径和长度,将其布置在一定容积的水箱中。按传统经验方法估算所得的浸管往往过长或过短,浸管过短会导致排放烟气温度过高,换热器效率低,过长则造成材料的浪费。而通过理论换热公式计算则过程十分繁琐,故需要提出一种新的经验设计方法。

本文利用传热学基本原理和公式,对烟气—水换热过程中,过剩空气系数、不同进口烟气温度、换热管径和燃烧功率条件下,单位长度换热管内烟气的温降情况进行了研究,给出了相应的数据表和计算公式,并进行了实验验证。

1 浸管换热器

本文所用的液槽加热器属于燃气浸管换热器的一种,一般由燃烧室和烟管组成,由于曾应用于脉冲燃烧,容易产生噪声和振动,故在烟管后部增设一个尾箱,起到消声减震作用。

燃烧室、烟管和尾箱均浸没在水箱中,燃气和空气在燃烧室中燃烧,产生的烟气依次流经燃烧室、烟管和尾箱,与外部水箱中的水换热。

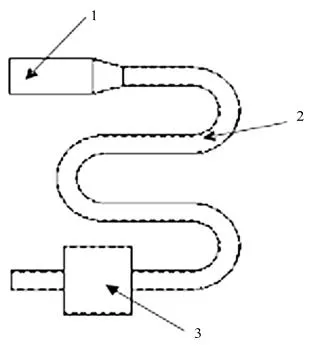

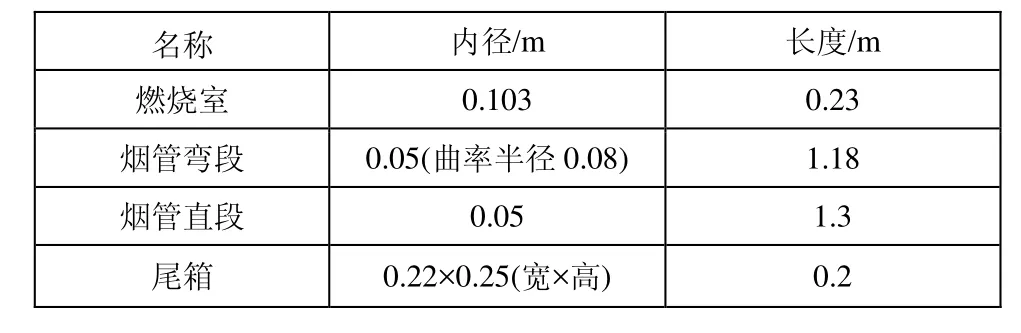

本文所用液槽加热器结构如图1所示,各部分尺寸如表1所示。

图1 液槽加热器结构

表1 液槽加热器结构尺寸

2 浸管换热器设计关键参数

本文提出的浸管换热器经验设计方法,根据浸管进、出口烟气的温差和烟气在单位长度的浸管中的温降,来计算所需浸管长度。其中,排烟温度应在烟气露点以上,一般控制在150~200 ℃。而浸管进口烟气温度和烟气在单位长度的浸管中的温降需要通过计算求得。

2.1 浸管进口烟气温度

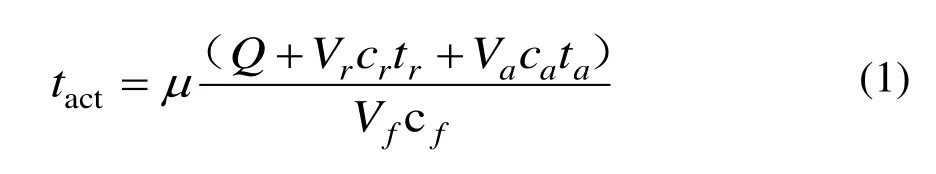

浸管进口烟气温度为燃气燃烧产生的烟气的温度,即燃气实际燃烧温度,可由公式(1)计算:

式中:Q——燃烧功率,kW;

tact——实际燃烧温度,℃;

μ——高温系数;

V——体积流量,下标r代表燃气,下标a代表空气,下标f代表烟气,m3/s;

c——平均比热容,下标r代表燃气,下标a代表空气,下标f代表烟气,kJ/(m3·℃)。

实际燃烧温度与理论燃烧温度之间关系,可用高温系数μ来表示。人们总结多年实践,对于有水冷壁锅炉的炉膛,μ取值范围为0.65~0.7,本文取0.65。

取三种典型天然气计算其在不同过剩空气系数下的燃烧生成的烟气温度,结果如表2:

表2 典型天然气在不同过剩空气系数产生的烟气温度

由表2可知,当过剩空气系数相同时,三种典型天然气燃烧生成的烟气温度相近,在工程上,烟气温度可视作只与过剩空气系数相关。

2.2 换热管单位长度温降

2.2.1 计算方法

已知浸管长度l、管径d和进口烟气温度t1,通过试算法计算出口烟气温度t2,取浸管进、出口烟气平均温度作为定性温度来计算烟气的各类物性参数:

试算步骤如下:

(1)假定出口温度t2,一方面通过公式(2)由进、出烟气温差和烟气量m,来计算出烟气热能损失q1,另一方面通过换热器总传热公式(3)计算烟气向外散热量q2:

式中:q1——烟气热能损失,kW;

m——烟气的质量流量,kg/s;

Cp——烟气比热容,kJ/(kg·℃)。

式中:q2——烟气向外散热量,kW;

K——总换热系数,kW/(m²·℃);

A——总换热面积,m²;

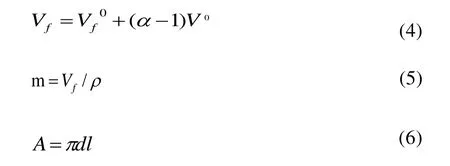

△tm——平均换热温差,℃。公式(3)中的烟气量m由公式(4)和(5)计算,换热面积A由公式(6)计算,换热温差△tm由公式(7)计算:

式中:Vf——实际烟气体积,m³/m³燃气;

Vf0——理论空气体积,m³/m³燃气;

α——过剩空气系数;

m——烟气的质量流量,kg/s;

ρ——烟气密度,kg/m³;

d——换热管直径,m;

l——换热管长度,m。

式中:t1——烟气进口温度,℃;

t2——烟气出口温度,℃;tf——烟气定性温度,℃;

ts——液槽水温,℃。(设定ts=25 ℃)

由于烟气—水换热过程的热阻主要集中在烟气侧,水侧换热热阻和管壁导热热阻相对烟气侧热阻可忽略,故整体热阻近似等于烟气侧的换热热阻,即整体换热系数K近似等于管内烟气侧的换热系数hi,由公式(8)和(9)计算:

式中:Nuf——努塞尔数;

Ref——雷诺数,uf·d/νf;

uf——烟气流速,m/s;

νf——烟气运动粘度,m/s2;

Prf——普朗特数,Cp·μf/λf;

μf——烟气动力粘度,Pa·s;

λf——烟气导热系数,W/(m·℃)。

(2)比较烟气热能损失q1和散热量q2的大小,不断修正假定的出口温度t2并再次计算,直至两者大小相等,将此时的假定出口温度作为理论计算求得的烟气出口温度,即可得烟气在浸管中的温降。

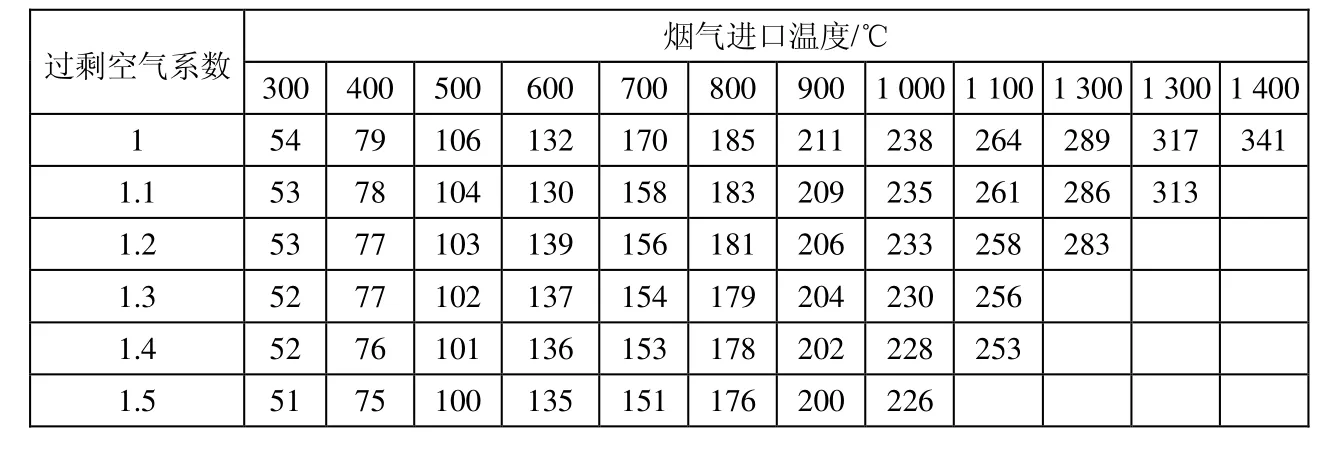

2.2.2 不同烟气进口温度和过剩空气系数所对应的1 m换热管温降

当燃烧功率为60 kW,换热管直径为50 mm时,不同烟气进口温度和过剩空气系数下,1 m换热管的换热温降计算结果如表3所示:

表3 不同烟气进口温度和过剩空气系数下,1 m换热管的换热温降

由表3分析可知,单位长度换热管内烟气温降与进口烟气温度近似成一次函数关系,拟合数据得到计算公式(10):

式中:Δt—烟气在1 m换热管的温降,℃。

当燃烧功率为60 kW,换热管直径为50 mm时,不同烟气进口温度和过剩空气系数下,1 m换热管的换热温降,可通过查表3或由公式(10)计算得到。

2.2.3 不同燃烧功率与直径对应的1 m换热管温降

(1)在换热管直径为 50 mm,过剩空气系数为1.2条件下,不同燃烧功率和烟气进口温度下,1 m换热管的换热温降计算结果如图2:

图2 不同烟气进口温度和燃烧功率,1 m换热管换热温降

经由图2数据拟合,单位长度换热管内烟气温降与Q0.2成反比。

(2)在燃烧功率为60 kW,过剩空气系数为1.2条件下,不同换热管直径和烟气进口温度下,1 m换热管的换热温降计算结果如图3:

图3 不同烟气进口温度和管径,1 m换热管的换热温降

经由图3数据拟合,单位长度换热管内烟气温降与d0.8成反比。

用燃烧功率为60 kW,换热管直径为50 mm工况下1 m换热管的换热温降,乘以系数K1和K2来计算不同燃烧功率与直径对应的1 m换热管温降:

表4 常用烟气管内径对应K1取值

以上为换热管为直管的情况,当流体在弯管内流动时,由于受到离心力的作用,产生了二次环流,强化换热。工程上一般算出平均Nu后再乘以一个修正系数Cr:

式中:R——弯管曲率半径,m。

综上所述,可得到过不同进口烟气温度、燃烧功率和管径条件下1 m换热管的温降公式(14):

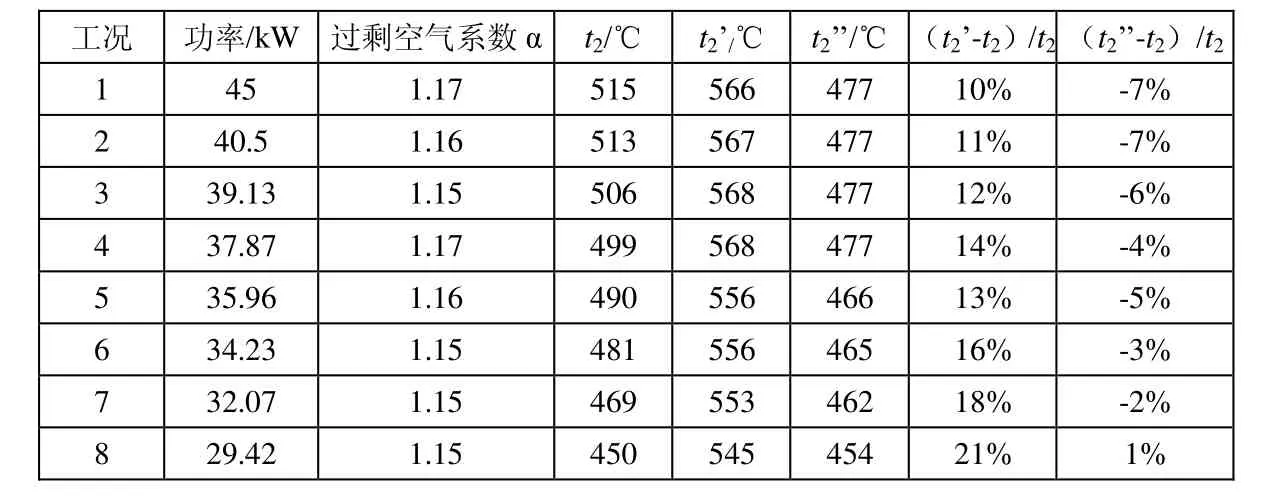

3 实验验证

改变液槽加热器燃烧器燃烧功率大小,测试不同过剩空气系数下烟气管与水的换热结果;同时,通过公式(14)分段计算烟气温降,累加得到烟气管中烟气整体温降。

其中,t2为测得出口烟气温度:t2’为高温系数取 0.65时,计算所得出口烟气温度;t2’为高温系数取0.6时计算所得出口烟气温度,结果见表5所示:

表5 计算结果与实际结果对比

高温系数参照水冷壁锅炉取0.65时,计算出口烟气温度比测得结果更大,这是因为:在浸管换热器中,燃烧室直径小于锅炉炉膛直径,比表面积更大,向外散热更多,实际燃烧温度更低,生成的烟气的温度也更低。因此,计算燃烧室中燃烧实际温度时,高温系数的取值应比0.65小。当高温系数取0.6时,计算结果与测得结果更接近,两者偏差小于10%,满足工程设计精度要求。

当高温系数取0.6时,随着功率减小,计算烟气出口温度先小于测得烟气出口温度,后逐渐接近再超过测得烟气出口温度,这与以下因素有关:同一燃烧器,燃烧热功率减小,燃气流量和速度减小,燃烧速度减慢,容积热强度(单位时间单位容积的燃料释放的热量)减小,而向外散热条件变化不大,散热量并未减少,实际燃烧温度降低,产生的烟气温度降低,而本文不同燃烧功率下,取同一高温系数,未考虑不同燃烧功率时散热情况的变化。

4 结语

本文提出了一种燃气浸管换热器的简便设计方法,并对换热设计中的关键参数进行了研究,得到以下结论:

(1)工程上,天然气燃烧生成的烟气的温度可视作只与过剩空气系数相关,其温度随过剩空气系数增大而降低。

(2)单位管长内烟气的温降与管径、浸管形状、进口烟气温度和燃烧功率有关,本文给出了不同情况下单位管长内烟气温降的计算公式及推荐取值。

(3)利用本文所给的设计关键参数,计算所得出口的烟气温度,与实验测得的出口的烟气温度之间的偏差小于10%,满足工程精度要求。