数控机床绝对值编码器供电系统的改进

2018-02-06庞崇禄

庞崇禄

(广州市公用事业高级技工学校,广东广州510000)

0 引言

绝对值编码器是数控机床伺服系统的重要反馈检测部件,编码器的精度和性能会直接影响到数控机床的加工精度。目前数控机床存储在绝对值编码器的系统参数是依靠干电池供电来保存的,当遇到干电池的电量不足时会丢失,需要重新设置,否则机床无法使用。

我校目前拥有数控机床近50台,机床中的绝对值编码器每逢寒暑假持续长时间不通电电池就会失电,导致部分机床的系统参数丢失,严重影响实训教学。因此,改造这些数控机床中绝对值编码器的供电系统是非常必要的。

1 改进思路

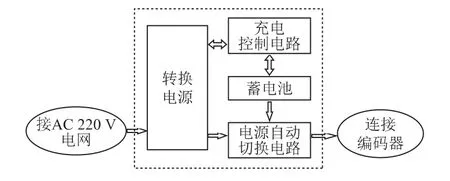

结合实际问题,分析了原编码器单一供电方式的缺点,将系统改造成两种供电方式,即外接电网供电和蓄电池供电。在数控机床接通电网电源时,编码器供电系统自动切换为电网供电;当断开电网时,系统则自动切换为蓄电池供电,而且切换时间非常短暂,在任何时刻,都能确保编码器的供电不间断。系统框图如图1所示。

图1 供电系统组成框图

2 改进过程

改进后的数控机床绝对值编码器供电系统主要由转换电源电路、充电控制电路、电源自动切换电路及蓄电池四部分组成。转换电源为蓄电池充电和编码器供电提供DC 7.2 V,最大输出电流为1 A的电源;充电控制电路主要是将蓄电池的充电状况及时反馈给转换电源以调整输出电压,同时指示充电的状态;电源切换电路主要是负责自动快速切换电网或蓄电池给编码器供电,同时提供短路、开路、极性接反的保护作用。

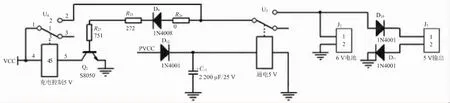

2.1 转换电源电路

图2是系统的转换电源电路,主要功能是将电网的AC 220 V交流电转换为合适的直流电压,对蓄电池充电和绝对值编码器供电。二极管D4~D7的作用是将交流电整流成脉动的直流电,经过电容C2滤波后,得到比较平滑的直流电。以THX203为核心控制器,以变压器TB1、光耦PC817等元件组成开关电源变换器,将直流电转换高频率的交流电,再经SR3100整流为直流电。光耦PC817将输出电压的大小反馈回THX203,THX203根据反馈电压的大小自动调整电源的开关频率。PC817反馈电压变低,则输出占空比增加、输出电压升高;PC817反馈电压变高,则输出占空比减少,输出电压降低,起到自动调节的作用。PC817反馈的电压大小由TL431控制的基准电压和来自充电反馈的OutB电压控制。TL431控制的基准电压大小由R14、R15、R18、R22以及C9决定,正常情况下为6 V;OutB的电压大小由充电控制电路决定。

图2 转换电源电路

2.2 充电控制电路

如图3所示,充电控制电路是以运算放大器LM358为核心,完成充电状态指示和充电过程控制。由三端可调分流基准源TL431产生稳定的2.5 V参考电压,经过R20与R23串联分压得到0.01 V输入到LM358运放A的反相输入端,来自开关电源输出电压OutB的交流成分接在运放A的同相输入端,输出高低电平控制双色LED指示灯的亮灭,低电平输出则红色LED亮,高电平输出则绿色LED亮。由R21与R24串联分压得到0.03 V输入到LM358运放B的同相输入端,来自开关电源输出电压OutB的交流成分接在运放B的反相输入端。

图3 充电控制电路

刚开始充电时,蓄电池的电压小于6 V,由于内阻小,致使输出VCC小于6 V,此时光耦导通截止,FB反馈电压为0,经THX203调节后,占空比增加,VCC增大,但由于蓄电池将VCC拉低,经反馈后占空比继续增大到极限,此时输出的电压VCC最大,但仍然被蓄电池拉低,此时输出电流最大1 A输出,称为恒流充电。当电池的电压逐步升高,充电电流减少。当蓄电池电压升至6 V时,进入第二阶段充电——恒压充电,电流进一步减小。当蓄电池电压继续升高,进入第三阶段悬浮充,此时电流更小,充电效果更好。当电池电压达到7.2 V,OutB反馈量大于0.03 V时,反相后OutB输出低电平,D8导通,光耦导通增大,FB反馈电压增大,输出占空比减少,VCC下降,保持7.2 V,充电完成,充电器进入休眠省电状态。而当OutB反馈量小于0.03 V时,反相后OutB输出高电平,D8截止,此时由T1参考源的输出电压控制光耦的导通程度。控制电路精确地自动检测电池电压,实现最佳的全自动充电模式,及时去除电池的极板硫化,修复电池,去极化,降低充电电压,提高充电效率,从而使电池既不易失水,也不会充膨充胀,可以达到快充、充足之目的。

2.3 电源自动切换电路

如图4所示,电源切换电路负责自动切换两路电源给编码器供电。当外接电网时,U3继电器接通,在接上蓄电池的情况下,蓄电池电流经过D9使得三极管Q2导通,进而使得U4继电器导通,VCC经过U4、U3向编码器供电,硅材料二极管D10和D11是用于降压和单向导电,确保绝对值编码器的供电电压和极性正确。VCC同时对蓄电池进行充电,如6 V蓄电池短路、开路或极性接反,则无法让U4继电器导通,自动切断VCC对蓄电池的充电回路,保护开关电源和蓄电池,同时蓄电池也无法给编码器供电,保护了编码器。

图4 电源切换电路

当断开外接电网时,U3继电器断开蓄电池与开关电源部分的电路,蓄电池经过二极管D10、D11向编码器供电,确保编码器不间断供电。U3继电器断开,阻断了蓄电池反向给开关电源供电,避免了蓄电池的电能浪费。

3 性能测试

供电系统经使用测试,工作过程为接上6 V蓄电池和绝对值编码器,接通电网,状态指示灯由绿色转为红色,表示开关电源对蓄电池进行恒流充电;随着蓄电池电压逐步升高,状态指示灯由红色转为橙色,表示开关电源对蓄电池进行恒压充电;随着蓄电池电压继续逐步升高,状态指示灯由橙色转为绿色,表示开关电源对蓄电池进行悬浮充电,此时蓄电池充电基本完成。经过实际测量,该供电系统的性能参数均达到设计的安全要求。

4 经济效益

改造前,使用专用干电池给绝对值编码器供电,大约1.5年后专用干电池电量耗尽(如遇质量较差干电池至多使用0.5年),然后绝对值编码器的数据丢失,需要更换电池(费用约780元/组),并且聘请专业技术人员调试恢复编码器的数据(费用约为1 200元/天),这过程需要至少3天的时间甚至更长,生产或教学被迫暂停,损失较大。

改造后,采用了电网供电和蓄电池供电双路电源供电方式,确保了编码器的正常供电需求。系统具备以下特点:

(1)电网供电和蓄电池供电两种方式自动切换,无需人工干涉,安全可靠。

(2)采用免维护的蓄电池,可以反复充电、容量较大,可以保证编码器长时间正常供电,有效避免因电量不足而导致编码器数据丢失。

(3)系统具有智能短路安全保护功能。当蓄电池或编码器发生短路时,系统自动断开输出,保证了蓄电池和编码器的安全。短路故障消失后,系统重新恢复正常。当蓄电池充电完毕,可以自动关断充电电流,保护电池,使用方便,安全可靠。

(4)改造成本低廉(成本约为65元),效能高。一次改造完成后,免除了日后购买专用电池和聘请专业技术人员调试编码器需要花费的时间和金钱,确保了不间断生产,产生了良好的经济效益。

5 结语

该项目改造编码器供电系统的设计要求是根据我校多台数控机床经常因编码器电池耗尽而遇到的困难提出的,经过电路设计和仿真、PCB板制作、元件焊接、电路调试、参数修改之后,安装到数控机床上验证,试运行半年,效果良好,已仿照样品改进和制作多台供电系统,安装在我校多台数控机床上运行使用。

经过一年半的使用验证,编码器供电系统的各项性能指标都达到设计预期要求,有效解决了因电池电量耗尽而导致数据丢失等问题。计划在对稳定性和安全性进行评估合格后,对我校的数十台数控加工中心、数控铣床等设备也进行改造。

该绝对值编码器供电系统成本低廉,改造实施过程简单,数控机床供电系统改造后,能够避免因编码器电池电量耗尽而导致生产中断、成本增加等问题,因此,该绝对值编码器供电系统可广泛应用于数控机床等领域的绝对值编码器供电系统上。

[1]赵建平.电力电子技术[M].北京:电子工业出版社,2011.

[2]王成安.电子产品制造技术与检验[M].北京:人民邮电出版社,2011.