柴油机SCR后处理装置结构性能分析与改进

2018-02-05刘军周磊臧志成赵闯卢凯

刘军 周磊 臧志成 赵闯 卢凯

(1.江苏大学,镇江 212013;2.凯龙高科技股份有限公司,无锡 214177)

1 前言

柴油机SCR后处理装置主要有方形和桶形两种,因为空间布置的限制,方形结构多为货车所采用。目前,对SCR结构性能方面的研究还很少。周小燕研究了桶形后处理装置的结构特性[1],而针对方形后处理装置结构性能方面的研究目前几乎没有,因此研究方形后处理装置的结构特性十分必要。

本文以某款存在载体脱落和异响问题的方形后处理装置为研究对象,利用ANSYS Workbench进行结构动力学分析,找出产生问题的原因并提出改进方案,最后进行分析验证。

2 排气系统建模

利用CATIA建立SCR后处理系统的几何模型,并根据有限元计算要求对其进行简化。在对重要零件进行简化时,需要注意尽量与原始几何特征保持一致,以反映真实零件的结构特征。

将简化后几何模型导入ANSYS Workbench软件进行前处理操作。对SCR内载体的简化有两种方法,即将其定义为刚体来处理及采用集中质量点来代替,并赋予质量、转动惯量等。各部件之间采用绑定(Bounded)接触。网格尺寸设置为5 mm,生成有限元模型网格数量为12×104。

3 结构动力学分析

3.1 自由模态分析

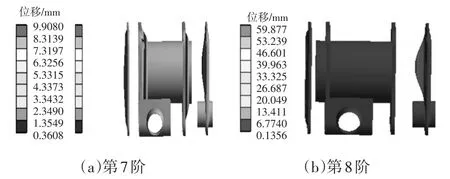

发动机为四冲程6缸发动机,怠速为700 r/min,最高转速为2 100 r/min,发动机激励频率范围为35~105 Hz,以此作为分析频率范围。利用ANSYS Workbench对处理装置箱体进行模态分析,计算自由模态频率和振型,自由模态前6阶表现为刚体位移,不作分析。第7阶固有频率为61.10 Hz,第8阶固有频率为100.04 Hz,在发动机激励频率范围内,后处理箱体很可能产生共振,需要重点考察。

图1是后处理箱体第7阶和第8阶振型。为了看清箱体内部结构的振动情况,已将后处理装置的桶体隐藏。第7阶振型表现为载体左右窜动,如果后处理装置经常处于该状态,极易导致载体脱落。第8阶阵型是消声棉隔板的振动,由于消声棉隔板上分布着密集的小孔,所以自身刚度不足,在100 Hz频率激励下产生共振,产生辐射噪声即异响。

图1 自由模态阵型

3.2 约束模态分析

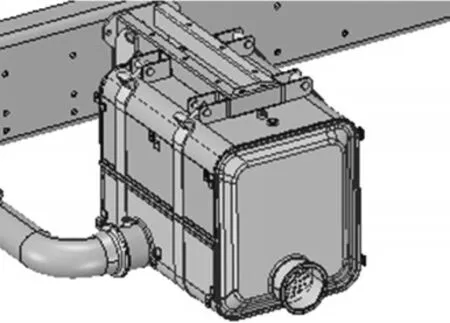

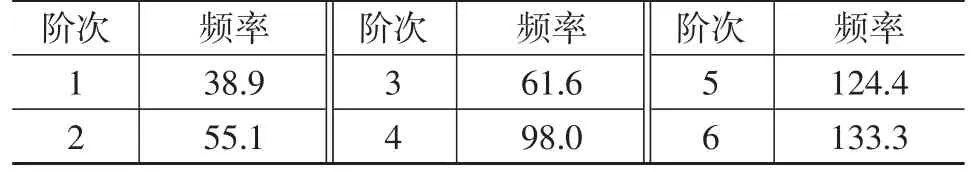

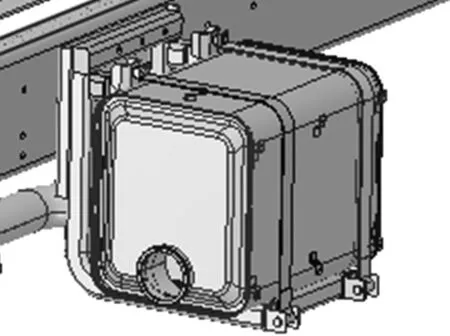

改进前后处理装置通过箍带固定在支架上,如图2所示。模态分析时进气管端采用固定约束,支架板与横梁接触处固定约束,前6阶固有频率见表1。

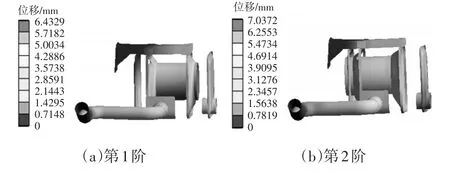

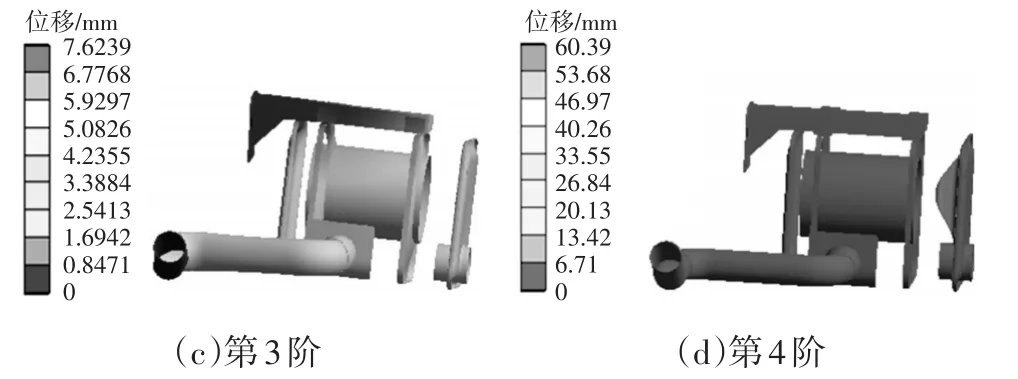

发动机激励频率范围内存在4阶固有频率,对应的振型如图3所示(隐藏后处理装置桶体)。前2阶振型均表现为桶体和支架整体上下振动与载体的前后窜动,振型有不同程度的叠加;第3阶振型表现为桶体和支架整体左右扭振与载体前后窜动振型的叠加;第4阶振型表现为消声棉隔板的振动。

图2 后处理装置整车安装示意

表1 约束模态前6阶固有频率 Hz

图3 约束模态振型

后处理装置整体振动和内部载体的前后窜动都易导致载体脱落。整体的上下振动主要是由支架的刚度不足引起,载体的前后窜动主要是由后处理装置内部隔板刚度不足导致。自由模态分析中隔板和载体组件振动的固有频率为61.1 Hz,属于局部模态,但在约束模态振型中前3阶模态频率处都出现了隔板和载体组件不同程度的振动,说明支架和后处理装置的整体振动会激发内部隔板和载体的振动;约束模态前3阶振型中也都出现了整体不同程度的振动,说明隔板和载体组件的振动也会激发支架和后处理装置整体的振动。后处理装置整体振动和内部载体的前后窜动二者耦合在一起,进一步加剧载体脱落。消声棉隔板的振动属于局部模态,增加约束后模态频率略有下降,当发动机转速处于2 000 r/min附近时易产生异响。

4 结构优化分析

后处理装置内部结构和支架都直接影响其结构的可靠性,因此对二者进行改进设计。

4.1 内部结构改进

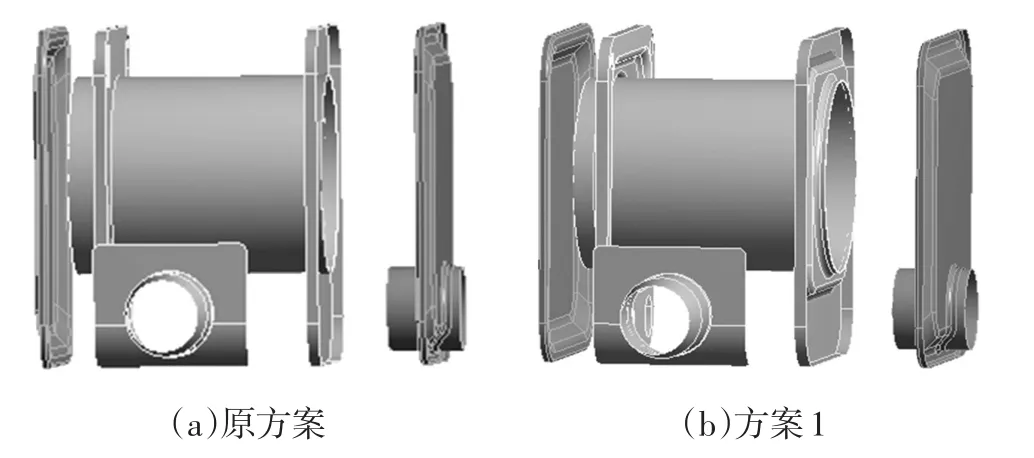

为了提高隔板载体组件和消声棉挡板的刚度,对原结构做3种方案的改进,方案1为在载体隔板上冲压形成加强筋;方案2为在方案1基础上将出气管延伸并固定于隔板;方案3为用角钢将两载体隔板约束在一起,同时将出气管延伸并固定于隔板。3种改进方案的消声棉隔板都做加筋处理。原方案与改进方案如图4所示。

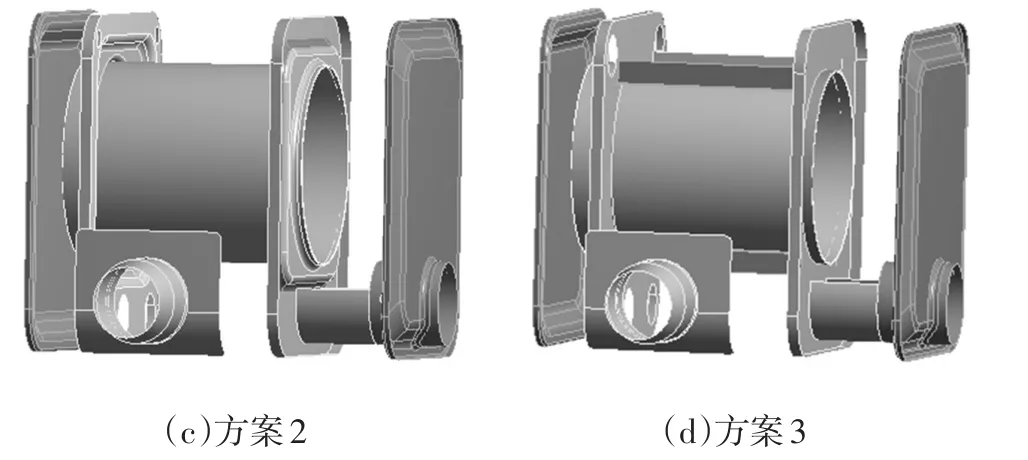

不考虑支架,对后处理装置进行自由模态分析,忽略前6阶模态,结果见表2。在发动机激励频率范围内,方案1存在第7阶固有频率,方案3存在第7阶和第8阶固有频率;方案2避开了发动机激励频率,故方案2满足要求。

图4 原方案与改进方案示意

表2 自由模态固有频率 Hz

4.2 支架和布置方式优化

实际使用中,后处理装置受到的垂向激励要大于其它两个方向,因此对于重型汽车的方形后处理装置,其内部载体质量较大,若载体的轴向与车轴同向,则后处理装置的上下激励极易引起载体的轴向窜动。所以设计布置时要避免载体轴向与车轴同向,同时采用挡圈或缩口来限制载体窜动。

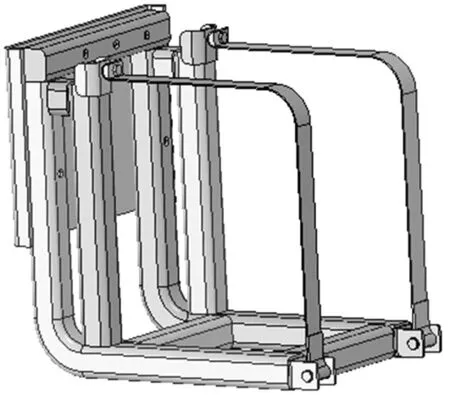

在保证后处理装置外形不变的基础上,设计带背板的L形支架,如图5所示。

图5 改进支架

采用L形支架的后处理装置整车布置如图6所示。对改进后后处理装置和支架进行约束模态分析,结果见表3。1阶模态频率上升到115.7 Hz,避开发动机的激励频率范围。

图6 采用L形支架的后处理装置整车布置

表3 约束模态前6阶固有频率 Hz

5 试验验证

5.1 振动试验台扫频测试

对改进后的后处理装置内部结构和支架进行验证。将改进后后处理装置固定在振动试验台上,进行扫频测试,扫频范围为20~130 Hz,加速度为g,方向沿载体轴向。按照整车布置的方式进行扫频试验,扫频范围为20~130 Hz,加速度为g,方向为垂向。扫频过程中,隔板载体组件和消声棉隔板都未出现明显共振。

5.2 实车振动测试

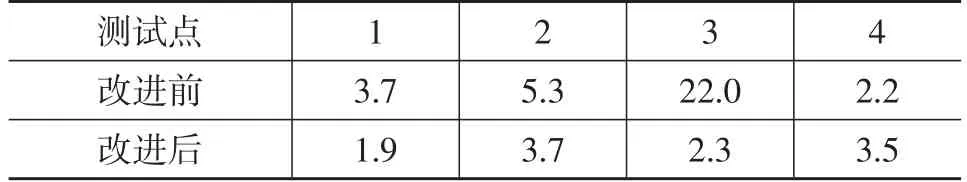

在后处理装置桶体上表面布置4个加速度传感器,空挡状态下在原地将发动机转速由怠速缓慢拉升至最高速,4个测试点沿载体轴向的加速度最大值如表4所示。可见,改进后后处理装置沿载体轴向的振动较改进前有了明显改善。

表4 后处理装置表面沿载体轴向加速度 m/s2

6 结束语

a.支架和隔板刚度不足是导致载体脱落和异响的主要原因。采用冲筋隔板和L形支架的改进方案,后处理装置整体刚度明显提高,避开了发动机激励频率。

b.方形后处理装置在设计和布置时需要注意保证支架和内部载体隔板组件足够的刚度,且整车布置时载体的轴向最好与车身平行,以降低车身垂向激励对载体的影响。

[1]周小燕,李兵,孔芬霞,等.基于ANSYS Workbench柴油机后处理装置的模态分析[J].机电工程,2011,28(8):928-930.

[2]凌桂龙,丁金滨,温正.ANSYS Workbench 13.0从入门到精通[M].北京:清华大学出版社,2012.