基于五轴联动数控机床的叶轮零件加工

2018-02-02赵晨

赵晨

摘 要:航空发动机是飞机的动力核心,其是工业设计、制造的集大成之作。航空发动机的叶轮是航空发动机中的重要组成部分,由于其空间结构复杂从而对航空发动机叶面的加工提出了极高的要求。在航空发动机叶轮的加工过程中主要采用的是五轴加工中心来完成对于航空发动机叶轮型面的空间加工。通过使用UG软件完成对于航空发动机叶轮的建模分析以及对于五轴加工中心程序的编制,本文将在分析航空发动机叶轮特点的基础上对如何做好航空发动机叶轮加工工艺的编制进行分析阐述。

关键词:航空发动机;叶轮;加工

中图分类号:TG659 文献标志码:A

航空发动机叶轮对于加工有着严格的要求。由于航空发动机叶轮需要在高温下长时间的工作,因此航空发动机叶轮所使用的材料无论是在硬度还是耐磨性等方面都有着极高的性能,在使用五轴加工中心来对航空发动机叶轮进行机械加工的过程中需要结合航空发动机叶轮的特点完成对于航空发动机叶轮的建模,并结合航空发动机叶轮的材料特性来合理地选用刀具和加工进给量,确保航空发动机叶轮的加工质量与加工效率。

1 航空发动机叶轮加工难度分析

航空发动机叶轮是典型的自由曲面零件,铸造成型后修光是传统的叶轮生产采用的方法。随着设计理论的变化和性能的改变,叶轮工作面要平滑,当叶轮的表面粗糙度较高时,容易造成叶轮的动平衡性能变差,偏心易坏,航空发动机叶轮形状变得更为复杂,将为航空发动机叶轮的制造带来极大的难度。传统的航空发动机叶轮的加工所采用的磨削加工的方式不但使工人的劳动强度增大,生产周期长且航空发动机叶轮的生产效率较低。由于叶轮的工作转速越来越高,航空发动机叶轮采用新型的高强度材料,这使得航空发动机叶轮更难加工。因此人们必须考虑采用其他方法来加工叶轮。五轴加工中心是一种高精度的空间几何加工设备,同时五轴联动数控加工技术是先进制造技术的重要组成部分和基础技术之一,将五轴加工中心应用于航空发动机叶轮的加工中将极大地提高航空发动机叶轮的加工效率和加工精度,对于航空发动机叶轮复杂的空间结构节也能够更好地控制几何加工精度。将我国的五轴加工中心广泛应用于航空、航天以及军工等领域中对于提高相关设备的加工质量有着极为重要的意义。五轴联动数控加工技术的发展水平不仅仅是一 个机械制造企业发展水平的重要标志,更是一个国家机械制造工业发展水平的标志 之一。

2 航空发动机叶轮数控加工工艺分析

航空发动机叶轮在工艺编制的过程中首先应当结合叶轮自身特点和实际零件相关加工常用处理方法,按粗精加工工序划分航空发动机叶轮的加工流程,按照下述工序来完成对于航空发动机叶轮的加工:工件工艺卡的编制—航空发动机叶轮加工刀具的选取—流道初加工—流道半精加工—流道精加工—页根清根加工过—零件检测。为确保航空发动机叶轮加工工艺,首先需要完成对于航空发动机叶轮的几何建模,常用的几何建模方法有实体模型、曲面模型和线框模型。叶轮的几何建模是加工的基础。运用UGNX软件来进行建模,利用Matlab软件分析截面以及应用3次B样条的具体算法进行数学构造分析。

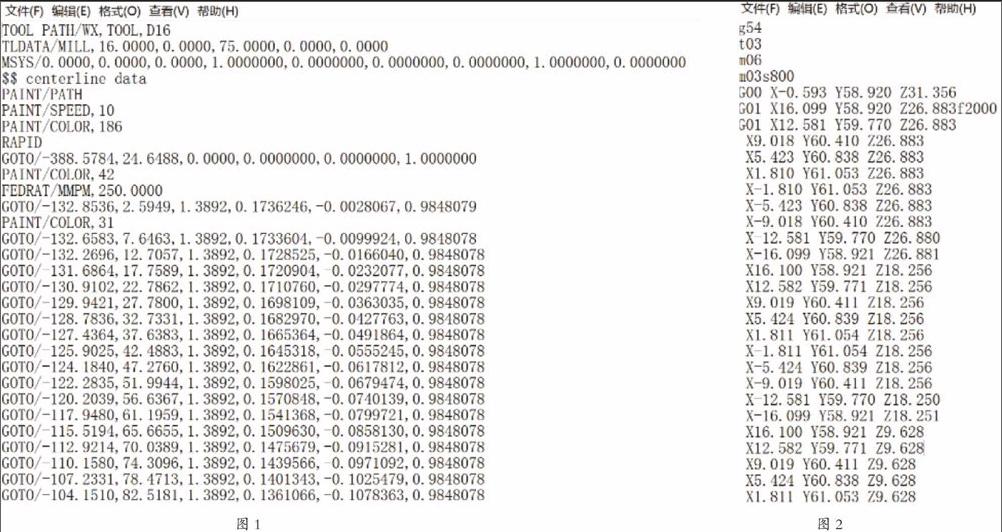

完成对于航空发动机叶轮模型的建立后需要对航空发动机叶轮的加工过程进行模拟,结合航空发动机叶轮的材质对于航空发动机叶轮机械加工中可能引起的机械变形等进行分析,同时还需要考虑其他影响因素对航空发动机叶轮加工精度所造成的影响,如加工刀具、加工进给量、主轴转速和冷却液型号的选取等等。针对航空发动机叶轮在机械加工中所引起的变形可以通过在航空发动机叶轮加工程序编制中对其进行补偿的方式来完成,确保航空发动机叶轮的加工质量。完成对于航空发动机叶轮加工程序的编制后将生成前置刀位文件如图1所示,转换成具体机床所用加工程序的过程我们通常称之为后置处理。后置处理系统包括数据输入、字符处理、运动变换、格式转换和数据输出5部分。对于一般相对较为简单的机床可以通过UG自带的POSTBUILDER接口进行相关的文件处理,二复杂的五坐标则需要通过自主编写后置处理器,如图2所示。程序的开发通过UG/OPEN接口采用C语言编写。

结合现今五轴加工中心中所主流采用的西门子、海德汉数控系统转换为相应的格式。完成对于航空发动机叶轮加工程序的编制后需要对其进行模拟,用以确保航空发动机叶轮加工程序的合理性和准确性。

3 航空发动机叶轮的检测

航空发动机叶轮的检测也较为复杂,在航空发动机叶轮的检测过程中主要采用的是三坐标测量机来完成对于航空发动机叶轮叶片型面的检测, 三坐标测量机的测量原理如下:把被测物体放入工作空间,通过红宝石探针,以密集检测的方式测得被测型面上各点的几何坐标尺寸,三坐标测量机自带的软件根据探针所采集到的空间坐标点经过数学运算来完成航空发动机叶轮型面尺寸的计算,求出航空发动机叶轮待测的几何尺寸,形状和相互位置。

在某型号的航空发动机叶轮检测中主要是通过三坐标三维点云的获取,对测点及其测量位置进行优化处理。同时,在 Matlab 软件中生成叶轮廓面法向误差分布图对零件测量出的误差进行了比较与分析,并以此外依据来对航空发动机叶轮的加工程序进行相应的改进。

航空发动机叶轮的加工较为复杂,为确保航空发动机叶轮的几何加工精度,需要通过不断的工艺分析及改进优化,从而制定出完善、具体的航空发动机叶轮加工工艺流程并利用UG软件建模与后置处理模块的应用,从而做好对于航空发动机叶轮具體加工程序的优化,从而最大限度地确保航空发动机叶轮的加工质量,在航空发动机叶轮几何精度的检测中可以采用多种检测手段。其中采用三坐标检测方式,通过对航空发动机叶轮的几何精度检测为航空发动机叶轮程序的改进优化提供良好的检测依据。

结语

通过在航空发动机叶轮加工中采用五轴加工中心将能够有效地提高航空发动机叶轮的几何加工精度和加工效率,通过建模、程序生产以及检测优化从而实现对于航空发动机叶轮加工质量的有效提升。本文对五轴加工中心在航空发动机叶轮加工中的应用进行了分析介绍。

参考文献

[1]孙国平.基于NX5.0的五轴加工航空发动机叶轮零件研究[J].国防制造技术,2010 (2):46-47.

[2]李湉,陈五一,刘自成.航空发动机整体叶轮五轴数控加工机床运动学分析[J].机械设计与制造,2013(6):148-151.