1600mm2不分割复合绞式铝合金电缆导体研制

2018-02-02江贞星朱智恩马一力张新伦王少华

江贞星+朱智恩+马一力+张新伦+王少华

摘 要:本文阐述了用于生产铝合金电缆的1600mm2不分割復合绞式铝合金电缆导体的研制过程。首先制定了试制方案,结合导体工艺技术难度及南瑞银龙电缆的现有设备特点,选择了内层400mm2圆形单线紧压+外层1200mm2型线紧压的结构方式,设计了导体结构,并制定了导体试制工艺,最终试验测试结果表明研制的1600mm2的导体完全满足设计性能要求。

关键词:铝合金电缆;电缆导体;导体工艺;复合绞式

中图分类号:TM24 文献标志码:A

0 引言

在全球铜矿资源储量有限、铜价持续高涨的情况下,以铝代铜将会是未来潜在趋势。该项技术已在国外欧美国家得到了广泛应用,国内一些电缆厂商在引进美国技术的同时也进行着自己的探索,努力促成铝合金电缆在国内的规模性应用。由于今年来国内直流输电在近海风电场和海岛供电的大量应用,铝合金电缆导体相比于铜导体的优势在海底电缆中也将更好的发挥,因此铝合金紧压导体的试制将是其中关键技术之一。

1 试制方案

试制铝合金电缆导体的标称截面积为1600mm2,采用铝合金牌号为8030。因截面积较大,为使导体更加柔软、弯曲曲率半径更小,且便于现有设备生产,依据GB/T 3956-2012《电缆的导体》标准规定,将整根导体设计为一种混合绞合结构,即分成内、外两个不同结构组成部分。内层采用铝合金圆形单线配合成型模直接紧压绞合成型,外层采用铝合金型线绞合。

2 生产设备及工艺参数

2.1 生产设备

本铝合金电缆导体的试制由银龙电缆有限公司承担,生产设备采用导体车间的现有设备生产。

2.2 模具设计

在导体生产中,难点还是成型线模设计和单线的拉制,它影响到导体的稳定性、紧密程度、表面质量、截面和外径大小等。

2.3 生产工艺

2.3.1 8030铝合金杆连铸连轧

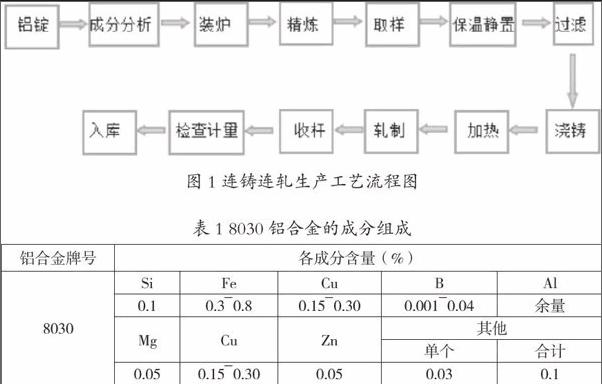

(1)连铸连轧工艺流程

连铸连轧生产工艺流程如图1所示。

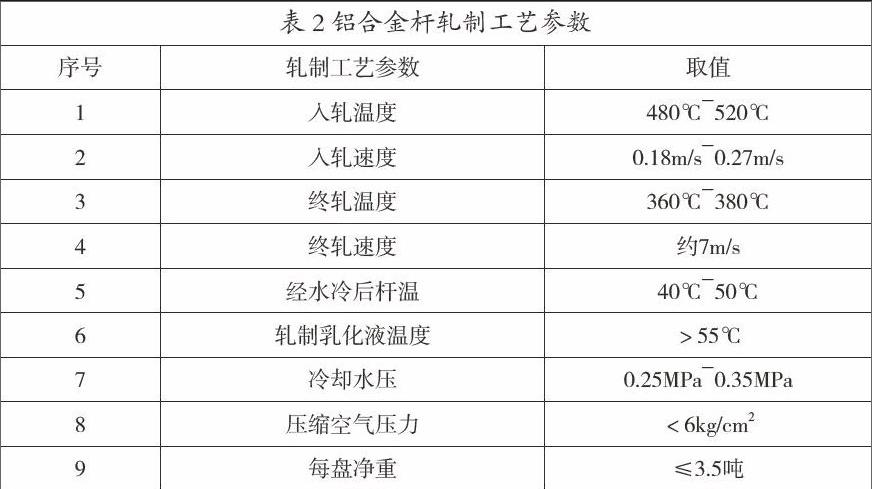

(2)8030铝合金杆成分配方

8030铝合金的成分含量由美国提出,其具体各组分的百分数见表1。

(3)熔铸工艺参数

连铸连轧中熔铸工艺的参数选取和常规的8030铝合金杆生产工艺一致,不做改动。

(4)铝合金杆轧制工艺

铝合金杆的轧制工艺参数见表2。

2.3.2 拉丝工艺

(1)Φ2.96mm圆形铝合金线工艺参数

表面光洁,并不得有与良好的商品不相称的任何缺陷。直径允许偏差:Φ3.00mm,±0.02mm。

(2)铝合金型线工艺参数

表面应光洁,并不得有与良好的商品不相称的任何缺陷。等效直径:4.75mm,直径允许偏差:±0.0472mm。

2.3.3 绞线工艺

(1)绞制工艺参数

对于绞线工艺来说,首先需确定绞线工艺参数。

(2)绞制工艺要求

①铝合金线接头采用电阻对焊。同一根单线上或整根导线中,任何两接头间的距离应不小于15m;

②铝合金绞线的所有单线应同心绞合;

③成品绞线应紧密、圆整地一次绞合完成,表面应光洁不应有油污,不应有目力可见的缺陷,如明显的划痕、压痕,不得有缺股、断线、跳线、松股现象,并不得有与良好的商品不相称的任何缺陷;

④并线模可采用尼龙模,模孔尺寸应比线径小-0.5mm~0mm。

2.3.4 导体退火工艺

导体采用整体退火,退火的工艺参数如下所示:

温度:300℃±10℃;

时间:12h,铝线自然冷却,且冷却速度不小于10℃/h;

20℃时的电阻率不大于28.80 nΩ·m;

伸长率:≥10%;

表面应光洁,并且不得有可能影响产品性能的所有缺陷。

3 测试设备

试制过程中对铝合金单线和1600mm2铝合金导体分别取样测试,测试单线的直流电阻率、外径、断裂伸长率和抗拉强度,测试1600mm2铝合金导体的各层的外径及绞合节径比,与工艺设计参数相比较,确保满足要求。

4 测试结果

通过测试,发现所生产的铝合金单线和1600mm2铝合金导体参数与设计参数相一致,误差较小。

结论

(1)本文设计了一种1600mm2不分割复合绞式的铝合金电缆导体, 经过样品试制及参数测试,试制的导体完全满足导体性能要求。

(2)该导体相比普通圆形紧压导体具有更高的紧压系数,并且由于外层是型线绞合而成,导体表面更加光滑,缝隙更小。

(3)外层型线绞合加工时应用防翻身装置,大大减少了型线翻身现象,可满足交联生产线导体牵引过模具时对导体外径的精度要求。

(4)导体最外层半导电绕包带必须采用特多龙材质,并防止在绕包时出现漏包和翻折现象。

参考文献

[1]GB/T 3956—2012,电缆的导体[S].