机械设计过程中机械材料的选择和应用探析

2018-02-02王熙婷

王熙婷

摘 要:材料的选择与应用是机械设计中的重要内容,其关系着机械产品的性能及使用寿命,尤其是部分机械产品对材料各项参数要求较高,需设计人员综合分析,保证选择材料的合理性与科学性。本文对机械材料相关知识作简单分析,提出机械设计过程中机械材料选择与应用策略,以供参考。

关键词:机械设计;机械材料;选择;应用

中图分类号:TH122 文献标志码:A

近年来,我國机械制造业发展迅速,一定程度上推动我国工业化进程。众所周知,机械制造业涉及诸多环节,其中设计环节决定着机械产品的整个生产过程及生产质量,尤其机械材料的选择是机械设计的重中之重,受到机械设计业内人士的广泛关注。

1 机械设计常用材料分析

从大的方面对机械设计中常用材料进行划分,机械材料分为金属材料与非金属材料,其中金属材料又被分为铸铁、钢、铜合金等,而非金属分为高分子材料、陶瓷、复合材料等。这些材料在机械设计中之所以广泛应用,得益于其优良的性能。

1.1 金属材料

铸铁的液态流动性、易熔性良好,并且切削性、耐磨性、减震性符合多数零件生产要求,可被用于制造各种复杂零件。依据铸铁中碳的形态及存在形式,铸铁分为灰口铸铁、球墨铸铁,对灰口铸铁而言,内部的片状石墨可对机体产生分割作用,而且可引起应力集中效应,塑性低,铸造性良好。应用时常用的热处理方式有表面淬火、高温退火、去应力退火。球墨铸铁较灰口铸铁塑性高、强度强,应用中常使用淬火+回火、正火、退火等工艺处理。

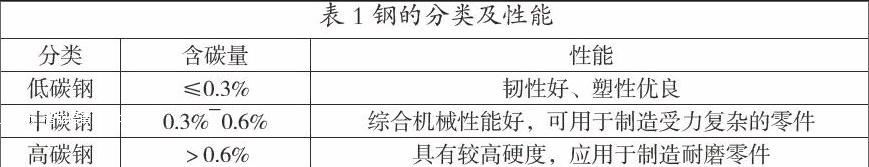

钢在机械设计中应用极为广泛,依据划化学成分,钢分为碳素钢、合金钢。其中碳素钢的优点较多,价格低廉、产量大、工艺性能及力学性能优良。依据含碳量多少,钢被分为多种类型,见表1。

机械设计中为改善高碳钢的性能,常向其中加入一些特殊元素,形成合金钢。研究发现,合金钢性能除受其化学成分影响外,而且取决于采用的热处理工艺。

铜合金分为轴承、黄铜、青铜合金等,具有优良的液体流动性与塑性,其中青铜合金的抗腐蚀性、减摩性良好,被广泛应用在机械设计中。

1.2 非金属材料

高分子材料中塑料与橡胶是典型代表,在机械设计中应用广泛,其中塑料重量轻,形成复杂零件的难度较小,而且不同塑料具有的性能不良,如摩擦系数大、绝缘性、耐腐蚀性强等。橡胶富余弹性,能较好地吸收冲击能量,常用于制造减震器、联轴器的弹性元件。

陶瓷材料化学性能稳定,高热硬性强,被用于制造磨具、刀具、燃烧器喷嘴等耐腐蚀、耐磨、耐热零件,具有广阔的应用前景。

复合材料有效地克服了高分材料、陶瓷材料的不足,耐磨性、减振性、抗疲劳性强。不过复合材料价格昂贵,多用在武器装备、船舶、航空等领域中,在民用工业中的应用有限,不过随着科技发展,复合材料生产成本的下降,在机械设计中的应用前景极其广阔。

2 机械设计中材料的选择与应用策略

在对机械设计常用材料知识了解的基础上,为保证设计的零件满足要求,机械设计中还需要设计人员做好以下工作:

2.1 明确机械设计要求

为保证机械设计中机械材料选择的科学、合理,设计人员应明确机械设计要求,把握设计工作的重点与难点,保证设计工作的顺利进行,尤其应注意以下问题:

一方面,明确设计零件用途。机械零件用途不同,对零件性能的要求差别较大,直接影响材料的选择,因此,设计人员应结合零件用途,分析零件所处的运行环境,以及运行中的影响因素,对比分析不同材料的适用性。必要情况下,对零件所处的运行环境进行仿真模拟,掌握零件各种受力参数,选择针对性机械材料。另一方面,做好材料经济性分析。不同机械材料不仅性能差别较大,而且价格有较大差异,因此,机械设计中应做好成本的控制,对各待选材料的经济性进行分析,认真分析零件生产所需工艺,以及在生产中的人力、财力投入情况,确定最佳的机械材料应用方案。

2.2 做好材料性能分析

机械材料性能对机械零件性能及使用寿命造成的影响最为直接,因此,设计过程中应将材料性能分析作为重点工作加以落实,具体可从以下内容入手:

首先,做好物理性能分析。机械材料的物理性能较多,包括导热性、导电性、熔点和密度等,要求设计人员结合零件所处环境,对比各机械材料的物理性能,尤其应分析制造工艺复杂性情况,确定最佳的机械材料。例如,当机械零件的重量有限制时,可考虑使用铝、镁等轻金属材料。其次,做好化学性能分析。机械材料的化学性能包括化学稳定性、抗氧化性、耐腐蚀性等。例如,部分零件在高温条件下运行,为延长其使用寿命应考虑使用耐高温、抗氧化性强的机械材料。最后,做好工艺性能分析。机械材料的工艺性能有:焊接性能、切削性能、锻造性能等,这些性能决定着零件生产的难易程度,因此,需要设计人员通过试验确定所用材料,而后组织专家对各材料的可行性进行分析,确定最佳的机械材料选择方案。

2.3 选优合理处理工艺

机械零件生产时,为提高零件综合性能往往采用相关工艺进行处理,促进机械生产工作的顺利进行,设计人员应分析不同机械材料所用处理工艺的复杂度,确定最佳的处理方案。接下来以钢材料的热处理为例进行分析。

钢热处理分为普通热处理、表面热处理,其中普通热处理包括退火、正火、淬火等,表面热处理有渗碳、渗氮、高频淬火等。如机械材料硬度较大,不利于切削、生产时,需要进行退火处理,以降低材料硬度。与之相反,如想提高机械材料硬度,可对钢进行正火处理。另外,经退火或正火处理,机械材料硬度、强度应无法满足设计要求时,此时应考虑使用淬火与回火进行处理,以获得优异的力学性能,及脆、硬的马氏体。如需要机械零件表面至心部具有不同的性能时,则需对其进行表面热处理。例如,为提高零件表面的耐腐蚀性、热硬性、硬度时,可对其进行氮化处理。如需获得表面的高碳回火马氏体,而信不为低碳回火马氏体,则需进行钢的渗碳处理。如需表面层为淬火组织,而内部为淬火前组织时,可考虑采用高频淬火进行处理,其中电流频率越高获得的淬透层越薄。总之,不同的处理工艺,实施流程及复杂度有所不同,要求设计人员设计过程中做好充分的考虑。

结论

机械设计是机械制造的关键环节,专业性强,对设计人员的综合水平要求较高,为保证设计方案科学、合理,方便后期的零件生产,设计人员应做好机械材料选择与应用研究。本文通过研究得出以下结论:

(1)机械设计常用材料类型较多,从大的方面分为金属材料、非金属材料,不同类型的材料物理、化学、工艺性能存在较大差别,要求设计人员熟练掌握不同材料性能,为机械设计工作的顺利实施做好铺垫。

(2)机械设计中,为保证机械材料选择的合理性,要求设计人员做好设计工作分析工作,明确设计工作要求,详细了解机械零件所处的运行环境。同时,做好经济性分析,严格控制生产成本。另外,还应做好机械零件的性能及处理工艺分析,确定最佳机械材料的同时,选择合理的处理工艺,以改善机械零件性能,保证零件生产质量。

参考文献

[1]张娟娟,唐慧敏.机械设计中的材料选择及应用[J].科技展望,2017,27(3):113.

[2]袁小伟.关于机械设计中的材料选择和应用探讨[J].机械工业标准化与质量,2017(6):42-45.

[3]徐荣刚,肖金健.论化工机械设计中的材料选择和应用[J].化工管理,2017 (24):204.

[4]李春艳.金属材料在机械设计中的选择与应用[J].中国金属通报,2016(10):48-49.