储氢气瓶用钢4130X的氢脆敏感性试验研究

2018-01-30翟建明王红霞马广青桂乐乐寿比南

翟建明 徐 彤 王红霞 马广青 桂乐乐 寿比南

(1.中国特种设备检测研究院 北京 100029)(2.石家庄安瑞科气体机械有限公司 石家庄 050061)

近年来,氢能成为最受欢迎、最具发展潜力的清洁、可再生能源,氢的高效率储运是氢能发展中的关键技术。目前比较常用的有高压氢气储运、低温氢储运、固态储氢等方式,高压氢气储运具有效率高、方便快捷等优点,常采用长管拖车等进行输运,大容量气瓶或压力容器等进行储存。图1所示即为氢气输送用长管拖车。在氢气长管拖车及储氢气瓶的设计制造中,选材是关键问题,TSG R0006—2014《气瓶安全技术监察规程》[1]中除了对材料抗拉强度、屈强比及断后伸长率的要求,还提出了对用于储存氢气或其他致脆性气体的材料进行相容性试验的要求。我国尚无此类标准发行,目前可以参考的标准为ISO标准ISO 11114-4:2005[2]。为了开展材料与氢气的相容性试验研究,推进我国气瓶用钢材料与氢气的相容性试验方法的制定,本文参考ISO标准及应力腐蚀试验方法,开展了气瓶用钢4130X与高压氢气的相容性研究,即材料的氢脆敏感性试验研究。

图1 用于氢气储运的长管拖车

1 试验方法

在材料氢脆的测试中,我国尚无材料与高压氢气的相容性测试标准,国内部分氢脆试验方法标准可以用做参考,如GB/T 24185—2009[3]提出了钢中氢脆临界值的试验方法,该方法可适用于环境氢脆与内部氢脆的测试;GB/T 23606—2009[4]对铜氢脆的检验方法介绍了在氢气氛中对铜加热后的氢脆性能测试;GB/T 8650—2006[5]是针对管线钢与压力容器用钢的氢致开裂试验,其主要服役环境为H2S水溶液的腐蚀环境。在国际上,ISO 11114-4: 2005标准是专门针对气瓶提出,在欧盟地区如奥地利氢研究中心、法国原子能研究中心(法国原子能委员会)、法国苏伊士燃气集团、法国液空公司[6-8]均采用了该标准进行了材料的氢脆敏感性试验。根据我国当前的高压氢环境实验装备条件与技术,本文在参考上述标准的基础上,利用两种基于断裂力学的试验方法开展了4130X的氢脆敏感性研究。

1.1 ISO 11114-4:2005方法C:确定气瓶钢抵抗氢致开裂能力的试验方法

该方法采用带有裂纹缺陷的试样进行,对试样加载一个大于等于KIAPP的载荷,恒位移的方法将试样放置在高压氢环境中特定时间,试验结束后检查裂纹是否发生扩展。试验采用CT试样进行,KIAPP根据试样的抗拉强度Rm计算得到:

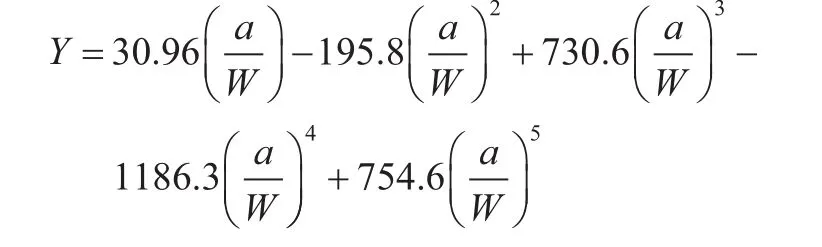

在恒位移试验中,可采取缺口张开位移(CMOD)的方法控制试样的加载载荷,KIAPP值与试样张开口位移V之间的关系如下:

式中:

V —— 试样的张开口位移;

W —— 试样宽度;

B —— 试样厚度;

BN—— 带侧槽试样厚度(对无侧槽试样有BN= B );

a0—— 预制的裂纹长度;

E —— 弹性模量。

根据ISO 11114-4:2005标准中要求,试验时氢气压力至少达到15MPa,在压力与温度稳定后开始计时,时间为至少1000h。试验完成后拉断试样进行裂纹断面的观察并进行测量,若无裂纹扩展现象或裂纹扩展量小于0.25mm,则认为材料具备抵抗氢致开裂的能力。

1.2 采用WOL试样的断裂力学试验方法

采用WOL试样的断裂力学试验方法是参考应力腐蚀试验方法及ISO 11114-4:2005标准中方法进行的改进。WOL试样采用螺栓加载,能够独立放置于封闭的高压储氢釜中进行试验。若WOL试样在应力与高压氢环境作用下发生了裂纹扩展,可以根据加载载荷及裂纹扩展量计算得到材料的KIH值。KIH值为试样在高压氢环境下的临界应力强度因子值,当加载的KI值大于该值时,试样在高压氢环境下易发生裂纹扩展现象。改进型WOL试样的加载按照ISO 7539-6:2003[9]或 GB/T 15970.6—2007[10]中的要求对试件进行加载。加载时KI值的计算公式为:

式中:

B —— 试样厚度;

W —— 试样的宽度;

a —— 裂纹长度;

P —— 加载的载荷。

2 试验样品与设备

2.1 试验样品

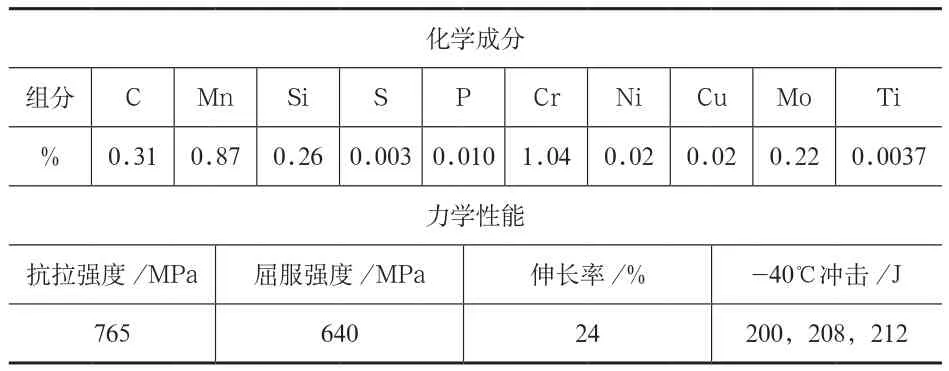

高压储氢气瓶一般采用无缝钢管制造,本文试验材料为4130X,取自27.5mm厚的无缝钢管。材料的交货状态为退火态,其化学成分组成与力学性能见表1。随后对钢管进行调质热处理得到三种强度规格,分别标记为4130X-A、4130X-B、4130X-C,抗拉强度分别为751MPa、787MPa、869MPa。

表1 4130X的化学成分及力学性能

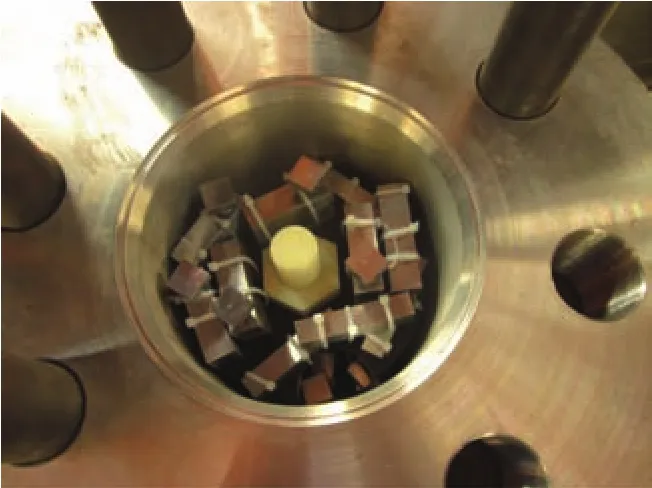

根据试验方法的不同,试验分别采用了CT试样与WOL试样,CT试样采用楔形块进行加载,WOL试样采用螺栓进行加载。试样厚度按照钢管的全厚度截取,加工完毕后的试样厚度为25mm。图2所示为采用楔形块加载的CT试样及采用螺栓加载的WOL试样。

图2 CT试样(楔形块加载)与WOL试样(螺栓加载)

2.2 试验设备

CT试样与WOL试样的裂纹预制与加载均在QBG-200型高频疲劳试验机上实现,试验机加载频率可以达到100Hz及以上,同时可以实现载荷P与缺口张开位移V的P-V曲线记录,实现加载载荷的标定。试样加载完毕后的高压充氢是通过高压储氢釜实现,该高压储氢釜内径可达200mm,最大充氢压力可以达到90MPa。图3所示为试验用高频疲劳试验机及试验时的高压储氢釜设备。试验完毕后材料的表面裂纹测量、断面裂纹测量均是通过工具显微镜或数码显微镜实现。

图3 试验用高频疲劳试验机及高压储氢釜设备

3 试验过程

3.1 试样P-V曲线标定

获取试样的P-V曲线是为了对试样的加载载荷P或缺口张开位移V进行标定。对CT、WOL试样的加载均是通过QBG-200型高频疲劳试验机实现,试验的加载速率为1mm/min。对试样P-V曲线要测试两次,第一次确定材料弹性与塑性的分界点,第二次用于确保材料的P-V曲线处于弹性范围内。在进行试样加载时,以第二次获取的P-V曲线作为标定曲线。

3.2 试样的加载

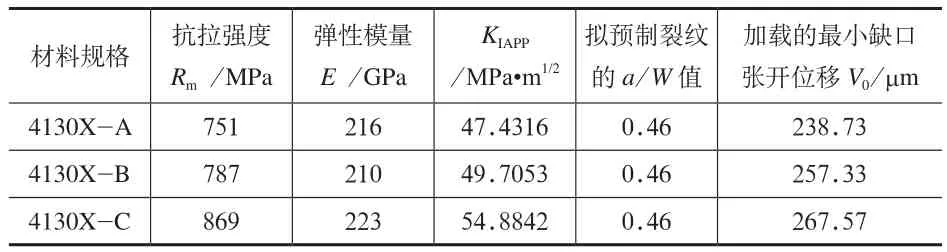

对CT试样的加载,根据式(1)、式(2)分别计算得到材料所需加载的KIAPP与最小缺口张开位移V0,见表 2。

根据表2所示缺口张开位移对试样进行加载,采用楔形块实现加载,每个强度规格材料取6个试样。对试样加载前、后的张开口距离分别进行测量,计算各试样的缺口张开位移,以达到或超出表2中的最小缺口张开位移为准。

WOL试样的加载同属于恒位移加载试验,相比较于CT试样的楔形块加载,WOL试样采用螺栓进行加载,可根据缺口张开量对试样的加载载荷进行精确标定,计算得到加载的KI值。KI值的计算根据式(3)确定,试样高压充氢前与高压充氢后的KI值需要根据断面裂纹长度确定,各试样的加载KI值将在试验结果中进行叙述。

表2 CT试样加载所需最小张开口位移

3.3 高压充氢及裂纹检测

将加载完毕后的CT、WOL试样放入高压釜中,密封后首先采用氮气进行置换,置换完毕后进行氢气增压。试验所使用氢气的纯度必须达到99.999%,高压充氢的压力与温度分别为90MPa、90℃,待试验压力与温度稳定后开始计时,充氢时间至少为1000h(约42天)。图4所示为放置入高压釜中的试样。

图4 加载完毕的试样放置入高压釜中

高压充氢完毕后,对CT试样可以直接进行断裂裂纹的观察,WOL试样需要在卸载时记录卸载时的缺口张开位移V,并重新标定P-V曲线以确定卸载时的终止载荷P。试样的断面裂纹观察需先通过着色或二次疲劳来区分氢致开裂的裂纹,为了保证测量的准确性,试样应当在低温环境中脆断以保证断口平齐便于测量[11]。

4 试验结果

4.1 CT试样

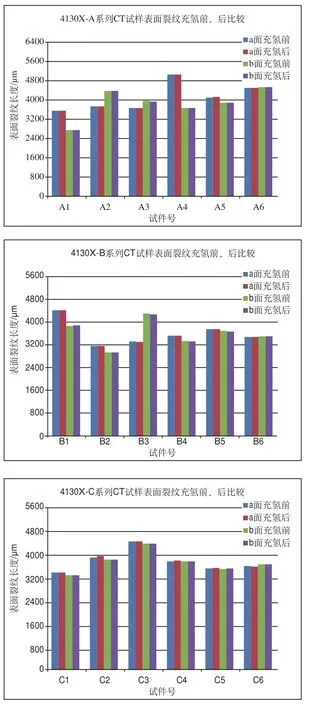

对CT试样包含表面裂纹与断面裂纹观察,观察试样在应力、高压氢环境综合作用下是否发生裂纹开裂的行为。图5所示为4130X-A、B、C系列试样经高压充氢前、后的表面裂纹变化结果。表面裂纹是指由机械加工的末端测量至裂纹尖端的长度,分别在试样的2个表面a、b进行测量。由图5可知,表面裂纹的长度介于3~4.8mm的范围内,高压充氢后,所有试样同一表面的裂纹长度没有明显变化,即无裂纹扩展的现象发生。

图5 4130X-A、B、C系列CT试样充氢前、后的表面裂纹长度比较

随后对试样进行着色、冷脆拉断后进行了断面裂纹观察,图6所示为4130X-A6试样的断面裂纹。由图6可知,试样断面上具有清晰的分区,分别为线切割区、疲劳区与拉断区,无裂纹扩展区。各区域之间界线清晰、明显,证明在高压充氢过程中无裂纹扩展现象发生。4130X-B、4130X-C试样的断面裂纹观察,均没有发现裂纹扩展现象。

图6 4130X CT试样的断面裂纹观察

由CT试样的试验结果可知,在满足表2中所述缺口张开位移的条件下,经1000h高压充氢后,试样均未发现裂纹扩展的现象。根据ISO 11114-4: 2005标准中评价准则:试样若无裂纹扩展现象发生,或裂纹的扩展量不超过0.25mm,则认为试样具有较好的抵抗氢脆的能力,可以用于临氢环境中。因此,4130X三种规格材料在90MPa、90℃的高压氢环境中经1000h充氢后,无裂纹扩展现象发生,通过了ISO 11114-4: 2005标准中的C试验。

4.2 WOL试样在高压氢环境中的KIH值结果

在WOL试验中,每个规格的材料分别选取了3个进行试验。对每个试样的表面裂纹、断面裂纹进行了观察并测量,所有试样均没有发生裂纹扩展的现象。随后根据断面裂纹长度及加载、卸载载荷,对试样加载、卸载的KI值进行了计算,分别标记为初始KI0值、终止KIe值,结果见表3。在表3中,试样的初始载荷、终止载荷按照标定的P-V曲线确定;裂纹长度a0、ae是试样加载中心线至裂纹尖端的距离,利用工具显微镜进行9点测量计算得到;KI0值、KIe值分别利用式(3)计算得到。

表3 4130X系列WOL试样充氢前后的应力强度因子KI值的变化

对比表3的结果,在当前的加载条件下,WOL试样经1000h充氢后,其充氢前、后的P、KI值未发生显著变化。由断面裂纹长度可知,试样并未发生裂纹扩展现象。根据环境中恒位移加载试验方法的要求,试样只有在发生裂纹扩展时才会计算得到KIH值。本次试验中,三种规格的4130X试样均未发生裂纹扩展现象,不能精确计算得到材料的KIH值。由此可知,在当前加载条件下,材料在90MPa、90℃的高压氢环境中放置1000h后不会发生氢致开裂的现象。由表3可知,4130X-A、B、C试样中,加载的最大 KI值分别为 49.69MPa·m1/2、48.21MPa·m1/2、53.39MPa·m1/2,因试样未发生裂纹扩展行为,可知该材料的KIH值要大于以上数值。即每个规格下试样所加载的KI值小于上述值时,试样在90MPa、90℃的高压氢环境中不会发生裂纹开裂。若要得到材料在90MPa、90℃高压氢环境下的KIH值,加载的KI值至少要远大于表3中的初始KI值才可能实现。

5 试验结果分析讨论

针对材料与氢气介质之间的相容性问题,本文开展了采用CT、WOL试样的4130X的氢脆敏感性试验研究,从机制上而言,这两种试验均属于基于断裂力学的试验方法。除了对ISO 11114-4: 2005的参考,还参考了GB 21143—2007、ISO 7539-6:2003或GB/T 15970.6—2007中的试验方法。GB/T 15970.6—2007属于应力腐蚀试验方法,是对材料在应力与腐蚀环境综合作用下的性能评价,对高压氢脆而言,与应力腐蚀具有相似之处,其区别是将腐蚀环境变为了高压氢气环境。在采用CT试样的试验中,表2给 出 了4130X-A、4130X-B、4130X-C材 料加载所需的最小缺口张开位移,分别为238.73μm、257.33μm、267.57μm。当各规格材料加载的缺口张开位移大于以上数值时,则可知加载的KI值要大于标准中规定的KIAPP值。在采用WOL试样的试验中,则直接通过控制加载的KI值进行试验,本文中对KI值的参考也是基于式(1)中的KIAPP值。由此可知,两种试验方法在本质上是相同的。两者的区别在于加载方式不同,CT试样的加载是通过楔形块进行加载,WOL试样是通过螺栓加载。相比较而言,WOL试样能够更加精确地控制载荷大小,同时也可通过增加载荷获取材料的KIH值,本文后续研究中也将会增加加载载荷对4130X的高压氢脆展开研究。

本文试样的选择中,CT试样是按照ISO 11114-4: 2005标准中C方法要求选取,WOL试样则是按照ISO 7539-6: 2003标准要求进行。采用WOL试样的试验常见于应力腐蚀试验中,在我国尚属首次应用于材料氢脆的研究,国外已有类似试验出现,Briottet采用WOL试样对API X80管线钢在氢气环境中的性能进行了研究,对试样加载的KI值从39MPa·m1/2到111MPa·m1/2,在30MPa氢环境中暴露1000h后,没有发现裂纹扩展的现象[7]。在试验温度的选择上,高压储氢气瓶的服役环境温度一般为-80~+85℃[12],以及短时间内140℃的高温(如加氢站快速加注),是材料最容易发生氢脆的温度范围,本文选择了90℃作为试验温度。试验压力也提高到了90MPa,以满足氢燃料电池汽车70MPa高压储氢气瓶的充装需求。

在我国,氢能的利用尚处于起步与探索阶段,仍然缺乏一些相关的国家标准与规范,进行氢脆试验的装备能力也有待提高。如试验中使用的高压储氢釜,由于高压氢气的易燃易爆性,对设备提出了非常高的密封要求,导致高压储氢釜与外界隔绝为一个独立系统,从而造成恒载荷试验方法的难度增大,目前只能采用恒位移加载的试验方式。也因为氢气高压难密封、易燃易爆的危险性,使得该领域处于高投入低产出的阶段,国内具有参考价值研究成果较少。随着未来氢能源的发展及国家支撑力度的增加,在未来的研究中,应注重对高压氢脆试验方法、试验设备的研发与投入,以保障未来能源、交通运输领域的用氢安全。

6 结论

本文通过参考国内外试验标准,分别采用CT、WOL试样对4130X在90℃、90MPa高压氢环境中的抗氢致开裂的能力开展了试验研究,得到的结论如下:

1)按照ISO 11114-4: 2005标准中的C试验方法,采用CT试样对3种强度规格的4130X材料进行了氢脆敏感性评价,所有试样在满足标准要求的加载条件下,在90℃、90MPa的高压氢环境中经1000h充氢后,均没有裂纹扩展现象发生,该材料具有较好的抵抗氢致开裂的能力。

2)参考应力腐蚀试验方法及标准ISO 11114-4: 2005、ISO 7539-6: 2003,在采用 WOL 试样对4130X在高压氢环境中的KIH值研究中,试样最大加载的KI值为53.39MPa·m1/2时,在90℃、90MPa的高压氢环境中经1000h充氢后,试样未发生裂纹扩展,说明材料的KIH值要远大于该值,在后续研究中需增大加载时的KI值。

3)采用CT或WOL试样的材料氢脆性能评价研究,均属于基于断裂力学的试验方法,在工程实际中应根据材料种类、实验目的等进行择优选取。此外,我国对材料高压氢脆的研究尚处于起步阶段,在未来研究中,应注重试验方法的探索(如ISO 11114-4:2005方法A)及试验设备的研发,由于高压氢气的易燃易爆性,需密切关注研究中的用氢安全问题。

[1]TSG R0006—2014 气瓶安全技术监察规程[S].

[2]ISO 11114-4: 2005. Transportable gas cylinderscompatibility of cylinder and valve materials with gas contents-part4: test methods for selecting metallic materials resistance to hydrogen embrittlement[S].

[3]GB/T 24185—2009 逐级加力法测定钢中氢脆临界值试验方法[S].

[4]GB/T 23606—2009 铜氢脆检验方法 [S].

[5]GB/T 8650—2006 管线钢和压力容器钢抗氢致开裂评定方法 [S].

[6]Klell M, Eichlseder H, Sartory M. Mixtures of hydrogen and methane in the internal combustion enginesynergies, potential and regulations[J]. International Journal of Hydrogen Energy, 2012, 37(15): 11531-11540.

[7]Briottet L, Moro I, Lemoine P. Quantifying the hydrogen embrittlement of pipeline steels for safety considerations[J]. International Journal of Hydrogen Energy, 2012, 37(22): 17616-17623.

[8]Briottet L, Batisse R, de Dinechin G, et al.Recommendations on X80 steel for the design of hydrogen gas transmission pipelines[J]. International Journal of Hydrogen Energy, 2012, 37(11): 9423-9430.

[9]ISO 7539-6: 2003. Corrosion of metals and alloysstress corrosion testing-part6: Preparation and use of pre-cracked specimens for tests under constant load or constant displacement[S].

[10]GB/T 15970.6—2007 金属和合金的腐蚀 应力腐蚀试验第6部分:恒载荷或恒位移下预裂纹试样的制备和应用[S].

[11]GB/T 21143—2007 金属材料 准静态断裂韧度的统一试验方法[S].

[12]Michler T, Yukhimchuk A A, Naumann J. Hydrogen environment embrittltment testing at low temperatures and high pressures[J]. Corrosion Science, 2008, 50: 3519-3526.