新型铁路涵洞病害整治技术研究

2018-01-29邹文浩付兵先马伟斌郭小雄安哲立

邹文浩,付兵先,马伟斌,李 尧,郭小雄,安哲立

(中国铁道科学研究院 铁道建筑研究所,北京 100081)

铁路涵洞是指在铁路工程建设中为了使铁路顺利通过水渠,设于路基下且修筑于轨面以下的过水通道(过水涵),或横跨大小道路作为人、畜和车辆的立交通道(交通涵)。铁路涵洞是铁路工程的重要组成部分,其工程数量和工程造价占比均较高。在平原地区平均每千米有1~3座涵洞,在山岭重丘区平均每千米有4~6座涵洞,占桥涵总数的60%~70%。小桥涵工程造价占桥涵造价总额的50%,在小桥涵中涵洞所占比例又比较高[1]。

由于钢筋混凝土涵洞长期处于冰冻、高温、高湿等自然环境中,且承受铁路列车荷载的反复冲击作用,导致盖板涵出现开裂、错位、渗漏水、掉块等病害,涵洞的承载能力逐渐下降。裂缝的出现使得涵内配筋受到潮湿空气及雨雪的侵蚀,导致病害进一步发展,严重威胁行车安全。上海铁路局淮南线秋检资料显示多座盖板涵出现病害,病害涵洞数量占区段涵洞总数的15%[2]。截至2012年,宝成线绵阳工务段全段盖板涵共计出现55处病害[3]。大秦线大量既有涵洞特别是盖板涵,存在着不同程度的病害[4]。朔黄铁路大量涵洞同样出现钢筋混凝土盖板及侧墙开裂、露筋腐蚀、涵洞内积水等病害[5]。

涵洞病害的整治措施有内套框构、更换盖板、裂缝灌浆封闭等[6]。内套框构法会大幅减少涵洞净空,导致过水或通行能力下降,并且施工时间长,需封锁线路才能施工。更换盖板法需暂停线路通行,天窗时间要求高,严重影响线路的正常运营。裂缝灌浆封闭法只是对裂缝进行修补,延缓裂缝的发展,对提高涵洞现有承载能力无明显效果。

针对铁路涵洞病害特点以及现有整治措施存在的缺陷,本文提出一种适用于铁路涵洞严重病害整治的波纹板加固技术。采用有限元模拟方法对列车荷载作用下波纹板加固后的涵洞结构受力和变形进行数值分析,以确定整治方案。

1 工程概况

一涵洞位于河北省肃宁县境内,为交通盖板涵,涵长29.2 m,净宽6.0 m,净高5.5 m。涵洞两侧墙身材料为M10浆砌片石,顶部为C20钢筋混凝土盖板,涵洞设计纵断面见图1。

图1 涵洞设计纵断面(单位:cm)

调查发现该涵混凝土盖板及侧墙出现多处裂缝,渗漏水严重,有的位置钢筋露出、锈蚀,见图2。另外,涵内出现积水,地基长期处于浸泡状态,涵洞的承载能力明显下降,稳定性差,严重威胁行车安全。

图2 盖板涵病害情况

从涵洞净空、加固效果、经济性以及工期角度考虑,采用套涵、粘贴钢板或更换盖板的方法性价比较低。经资料分析和现场调查后,针对该病害涵洞掉块、露筋、腐蚀等情况提出了波纹板加固方案。

2 加固方案的设计

波纹板加固技术主要是利用适当增大截面尺寸来提高抗弯刚度的原理,将复合材料、钢质、铝合金质等板材在受力方向加工成不同尺寸的波纹,而在非受力方向加工成拱(圆)、椭圆、矩形等结构形式,常用于新建承载结构及病害结构加固工程中。

本文主要分析采用加固方案后涵洞结构以及波纹板结构在列车振动荷载作用下的受力、变形情况,并与加固前涵洞结构受力、变形情况进行对比分析,以验证加固方案的合理性。

2.1 加固方案

为了保证波纹板结构的加工精度,加固前利用三维激光扫描仪对涵洞进行了精细化勘测,以确定涵洞的实际跨径、净高以及病害情况。根据扫描结果进行了波纹板结构设计,确定了其截面形状(波距、波高、回转半径等)、板型、基础结构形式等参数,见图3。

2.2 数值模拟

1)数值模型

采用ANSYS建立了涵洞-波纹板三维模型,模型共划分了单元 144 320 个,节点 143 877 个。

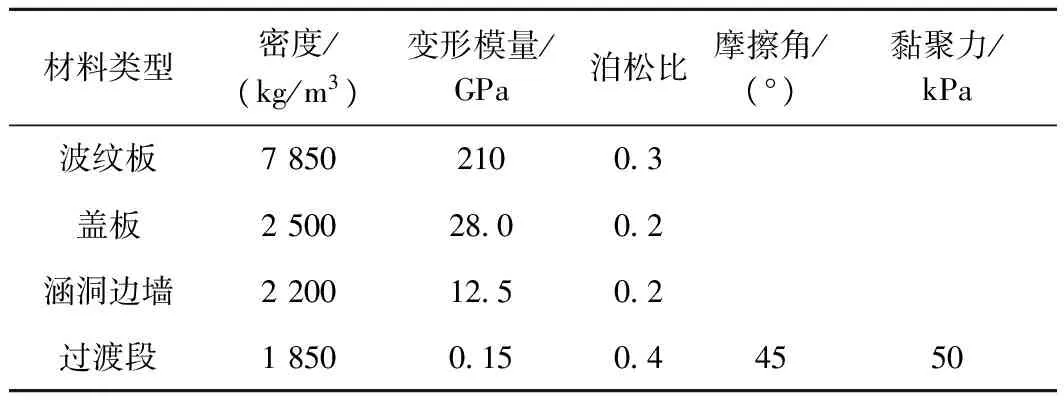

2)本构模型及计算参数

波纹板、涵洞盖板及边墙的本构模型采用线弹性模型;过渡段土体采用塑性损伤模型。计算时依据《铁路桥涵设计基本规范》(TB 10002.1—2005)[7]、《钢结构设计规范》(GB 50017—2003)[8]和《铁路桥梁钢结构设计规范》(TB 10091—2017)[9],材料物理力学参数见表1。

3)数值计算结果

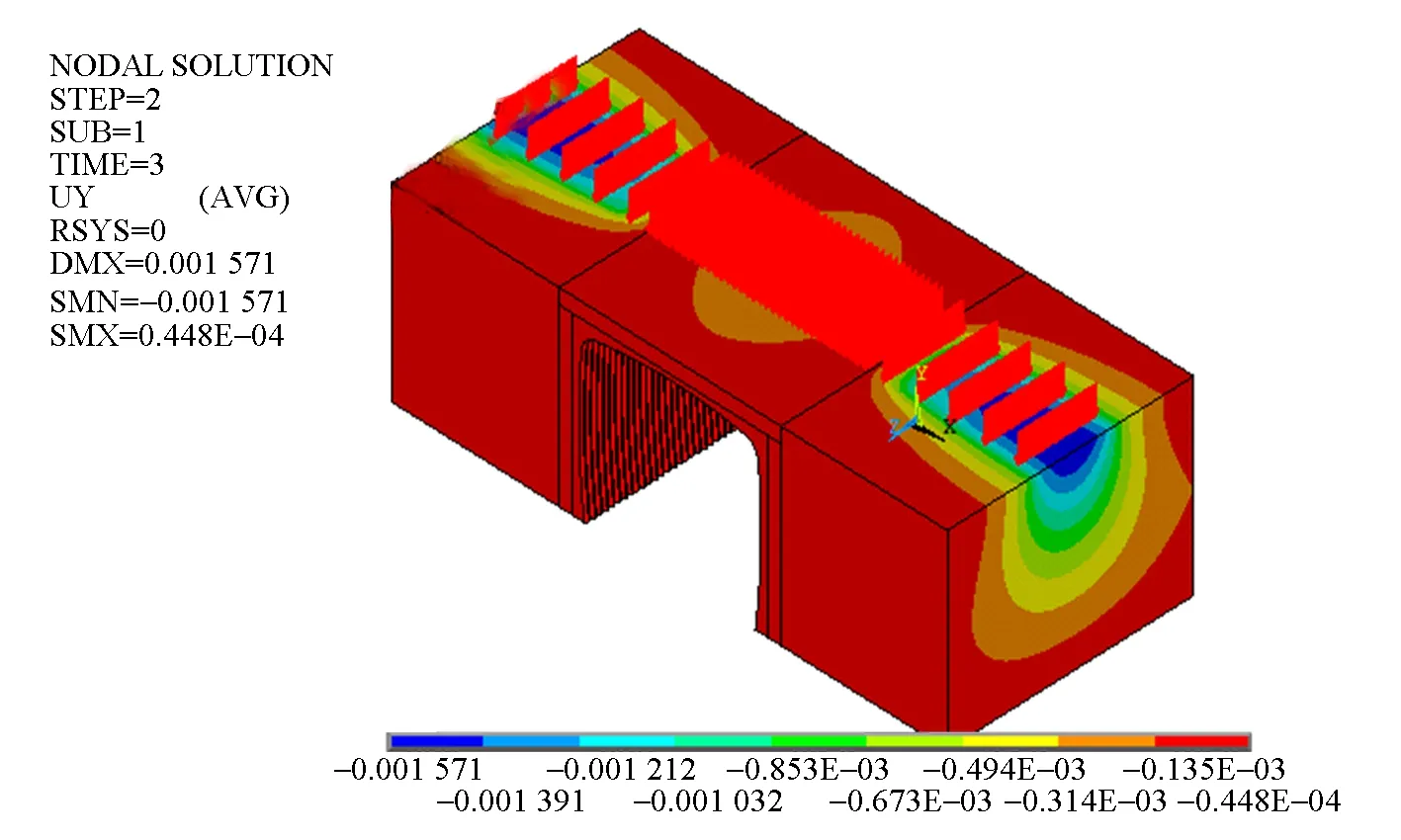

重载列车荷载作用下涵洞顶部沉降云图见图4。

图3 波纹板结构设计

材料类型密度/(kg/m3)变形模量/GPa泊松比摩擦角/(°)黏聚力/kPa波纹板785021003盖板250028002涵洞边墙220012502过渡段1850015044550

图4 涵洞顶部沉降云图(单位:mm)

可知,加固前涵顶盖板跨中挠度为2.57 mm,加固后则为0.42 mm,降低了84%,换算活载挠跨比为1/14 285,远小于普通高度钢筋混凝土梁竖向挠跨比的通常值1/4 000,能够满足列车通行要求。

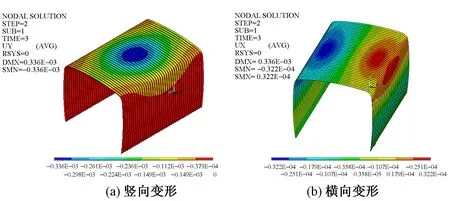

重载列车荷载作用下波纹板受力云图见图5。可知,涵洞跨中波纹板最大主应力为6.3 MPa,远小于Q345钢材的容许应力125 MPa。重载列车荷载作用下波纹板变形云图见图6。可知,涵洞跨中波纹板挠度最大值仅为0.33 mm,换算活载挠跨比为1/18 182。

图5 波纹板受力云图(单位:Pa)

图6 波纹板变形云图(单位:m)

3 病害整治方案的实施

涵洞波纹板加固施工从2017年10月28日开始,11月10日结束,共计耗时14 d。

3.1 施工流程

图7 波纹板加固施工流程

波纹板加固施工流程见图7。具体步骤和方法:①对涵洞顶部盖板和边墙的裂缝、渗水等情况进行统计,测试列车荷载作用下涵洞盖板的受力和变形,掌握涵洞实际服役状态;②采用三维扫描仪对涵洞断面尺寸进行高精度测量,以保证加工的波纹板尺寸和涵洞结构匹配;③按照设计要求开凿波纹板基础,清理墙面并凿毛;④清理开凿后的基槽,进行基底植筋;⑤清理原有施工缝,重建涵洞排水系统;⑥安装波纹板,波纹板间的连接为螺栓搭接,波纹板底部通过角钢与涵洞原有基础连接;⑦用素混凝土浇筑基础并养护;⑧对涵洞两端波纹板和涵洞结构间的缝隙进行封堵,采用高强度、微膨胀浆液对板后孔隙进行填充;⑨测试加固后涵洞盖板、波纹板的受力和变形。

3.2 现场测试

为了验证波纹板的加固效果,在涵洞盖板重车线下方测试了3处钢筋应变及1处跨中挠度,取各应变及挠度测点的最大值进行试验数据统计分析,测点布置和现场测试分别见图8、图9。

图8 测点布置

图9 现场测试

加固前后盖板涵钢筋应变时程曲线见图10。可知,加固前跨中顶板钢筋应变最大值为112.3×10-6,加固后跨中顶板钢筋应变最大值为61.3×10-6,钢筋应变下降了45.4%,钢筋受力下降幅度明显。

图10 加固前后盖板涵钢筋应变时程曲线

加固前后盖板涵跨中挠度时程曲线见图11。可知,加固前列车荷载作用下重车线正下方盖板跨中挠度为2.10 mm;加固后跨中挠度最大值为0.18 mm,整体挠度降低了91.4%,波纹板加固效果显著。

图11 加固前后盖板跨中挠度时程曲线

4 结论

1)波纹板加固后,涵洞沉降量与加固前相比有明显降低;板材最大主应力为6.3 MPa,远小于Q345的容许应力,波纹板自身具有较大安全冗余。

2)列车荷载作用下,加固前、后钢筋应变分别为112.3×10-6,61.3×10-6,下降幅度为45.4%,盖板受力大幅降低;加固前、后盖板跨中挠度分别为2.10 mm,0.18 mm,下降幅度为91.4%;波纹板加固显著,极大改善了涵洞的服役状态,保障了铁路线路的安全运营。

3)波纹板加固技术既提高了既有涵洞的承载能力,恢复了涵洞的服役性能,又具有施工速度快、断面损失少、几乎不影响通行等突出特点,可作为铁路涵洞病害整治的主要措施之一。

[1]徐湘.公路涵洞常见病害分析与防治措施[J].中华建设,2008(9):138-139.

[2]刘先锋.淮南线涵洞病害产生原因与整治措施[J].路基工程,2011(6):37-39.

[3]蓝皓.宝成铁路涵洞病害分析及加固措施研究[J].江西建材,2015(5):133-133.

[4]苑存宇,邱宝鱼.大秦重载铁路既有盖板涵洞的加固对策[C]//高速重载与普通铁路桥隧运营管理与检测修理技术论文集(上册).北京:中国铁道学会,2010:11-18

[5]马骞.朔黄线K549+014涵洞病害原因分析与加固技术[J].铁道建筑,2017,57(1):84-86.

[6]孙巧云.涵洞盖板三种加固方法的简单介绍[J].交通世界:运输,2013 (增1):99-100.

[7]中华人民共和国铁道部.TB 10002.1—2005 铁路桥涵设计基本规范[S].北京:中国铁道出版社,2005.

[8]中华人民共和国建设部,中华人民共和国国家质量监督检验检疫总局.GB 50017—2003 钢结构设计规范[S].北京:中国铁道出版社,2003.

[9]国家铁路局.TB 10091—2017 铁路桥梁钢结构设计规范[S].北京:中国铁道出版社,2017.