某水电站机组轴线不正的处理

2018-01-26陈忠伟唐鹏程

陈忠伟,唐鹏程

(中国水利水电第三工程局有限公司制造安装分局,陕西 西安 710032)

某水电站采用坝后式厂房,引水管道为单机单管,厂内安装2台20 MW的水力发电机组,机组型式为典型的三导悬式机组,额定转速273 r/min。经过一段时间的运行,2号机组的振摆均超过规范允许范围,应业主邀请对2号机组进行处理。

2号机组运行时在发电机外罩处测得上机架水平振动0.25mm;同时测量上导处摆度0.10~0.12mm;水导处摆度0.18~0.20 mm,机组运行时噪声较大。对2号机组进行过速试验,在发电机外罩处测量上机架水平振动0.35 mm,上导处摆度0.18 mm,水导处摆度0.28 mm。按照国标GB8564的规定,立式机组带导轴承支架的水平振动允许值(双幅值)为:当机组额定转速250≤n<375 r/min时,各部位水平振动允许值为0.07 mm。显然,2号机组运行时的水平振动已超过标准要求。

查阅并分析2号机组安装、运行记录后,初步认定是机组轴线不正导致的振动、摆度过大。为查明原因对2号机组进行了各项试验,如空载试验、转子的动平衡试验、过速试验、不同水力工况的运行试验、定子绕组及磁极接线检查等测试。根据测量数据对转子进行配重试验,经处理后机组的振动稍有减轻,在额定转速时,上机架水平振动降至0.20~0.22 mm,但仍不满足规范要求。为消除振动过大而危害机组安全运行的隐患,逐项排除了其它各处可能引起机组振动的因素后,认定机组轴线不正是造成机组振动过大的主要原因。

1 重新测量机组轴线

轴线测量是通过对机组的转动部分进行机械或电气盘车找摆度的方法进行。为避免数据混乱和保证盘车的准确、可靠性,特作以下技术要求:

(1)以带磁极引线的支臂中心线对应大轴处为1号点,逆时针在大轴上等分编号1~8点(大轴直径900 mm,每两点间弧长353 mm),各测点上下对应,并处在同一垂直平面上。

(2)上、下、水导轴承的轴颈处设百分表(上导与下导测点距离L1为3.5 m,下导与水导测点距离L2为4.7 m),+X,+Y方向各一块,同一方位的百分表应同一垂直平面上,表头指向轴心。

(3)盘车前晃轴检查,大轴必须处于自由状态读数才有效。如发现有阻,应找出方位,并调整转动部分中心消除干扰。

(4)记录盘车时的起始和每次停留位置,以便画摆度曲线时修正。

(5)盘车后的摆度曲线应近似正弦曲线,否则应找出原因重新盘车。

准备工作完成后进行轴系中心调整,机组的迷宫间隙均值0.90 mm,因此机组中心调整以迷宫间隙为准。连续进行三次盘车,均发生盘车不到半圈时大轴出现“抖动”。抖动每次出现在大轴的3号点盘到第一象限约45°左右,说明最大摆度点在3号点附近,重新调整转动部分中心,将对应3号点处的迷宫间隙调整为0.70 mm,对面7号点处调整为1.10 mm,垂直方向1号和5号处调整均为0.9 mm,重新盘车数据如表1(取y轴测点)、摆度特性曲线如图1。

图1 重新盘车后的摆度特性曲线

由图1中的摆度特性曲线可看出:

1)下导处最大全摆度φbmax=0.55 mm,波峰位于轴号3偏向轴号4方向13.5°,波谷位于轴号7偏向轴号8方向13.5°,两者相差180°。

2)水导处最大全摆度φcmax=1.12 mm,波峰位于轴号3偏向轴号4方向33.75°,波谷位于轴号7偏向轴号8方向33.75°,两者相差180°。

3)由下导、水导的全摆度方位可见,下导与水导连接法兰处有折线,但基本在同一直线上,主要折线发生在推力头处。

4)分析测量数据得知,上导处的摆度基本无变化,故计算中可忽略。依据上导及水导的摆度特性曲线,用全摆度作为净摆度进行计算。

下导处的相对摆度:φba/L1=0.56/3.5=0.16 mm/m大于规范要求的0.03 mm/m。

水导处的相对摆度:φca/L2=1.12/(3.5+4.7)=0.137 mm/m大于规范要求的0.05 mm/m。

2 机组轴线处理

2.1 加垫处理

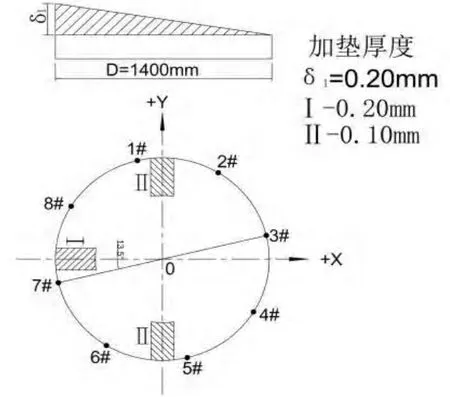

根据轴线测量结果,水轮机大轴和发电机大轴连接法兰处也存在折线,但基本在同一直线上,主要折线点在推力头处。因此,主要考虑发电机轴线的处理,因2号机组无镜板绝缘垫,故采用加垫处理,轴线倾斜与推力头调整之关系如图2。加垫最大厚度δ的计算(按下导处的最大摆度计算):

经计算应在镜板背面与轴号7偏8方向13.5°对应位置加0.10 mm厚的紫铜皮(如图3)。加垫完成后,重新盘车测得结果变化不大,继续按图3所示加垫至δ1=0.20 mm,所测数据如表2。

图3 推力头下平面与镜板上平面加垫处理图

表2 加垫处理后摆度记录 单位:0.01mm

由图4中的摆度特性曲线可看出:

(1)下导处最大全摆度φbmax=0.39 mm,波峰位于轴号3偏向轴号2方向11.25°,波谷位于轴号7偏向轴号6方向11.25°,两者相差180°

(2)水导处最大全摆度φbmax=0.71 mm,波峰位于轴号3偏向轴号4方向31.5°,波谷位于轴号7偏向轴号8方向31.5°,两者相差180°。

下导处的相对摆度:φba/L1=0.39/3.5=0.11mm/m大于规范要求的0.03mm/m。

水导处的相对摆度:φca/L2=0.71/(3.5+4.7)=0.087 mm/m大于规范要求的0.05 mm/m。

2.2 修刮卡环处理

经过多次加垫,机组轴线还是超过规范要求,而水导与下导轴线的方向一致,那么轴线不正的原因可能出在了其它地方,经过分析,认为造成的原因可能出在推力头与主轴的配合上面了。本套机组的推力头与大轴间设计为过渡配合,其配合间隙为0.05 mm,加垫造成一斜度,大轴应随动以减少或完全校正大轴的不垂直度。而实际情况是大轴动的很少或者末动,原因可能是推力头与大轴配合间隙过大,而且卡环配合工作面也有较大间隙,使得推力头动作抵消了加垫厚度造成的斜度。

检查卡环工作配合面确有间隙。打开卡环检查,推力头顶部与大轴轴肩不平齐,相差最大处正好与盘车找出的最大摆度方位基本吻合。综合分析轴线失控的原因,初安装时,推力头与大轴间未完全松动,处于“胶合”状态,轴线弯曲不很严重。而运行一段时间后,在强大的轴向水推力和摆度造成的转动部分圆周惯性力的作用下,推力头开始松动,造成轴线严重弯曲而失控,从而使推力头承受力中心偏心,引起推力轴承的不均衡变形,又引起转子的振摆,同时使迷宫间隙和空气间隙不均匀而出现水力不平衡及转子磁拉力不均衡,这些因素造成了机组振动的加剧。

采取修磨卡环表面成斜楔状的方法,人为制造一个斜度,以修正发电机大轴的不垂直度。修磨量计算:

(1)加垫厚度折算到卡环面上的修正量δ2

式中:d—卡环上工作面外径0.45 m

(2)剩余发电机轴不垂直修正量δ3

(3)总修正量(最大修磨量)δZ

考虑水轮机和发电机大轴连接法兰处的折线,故取最大修磨量为0.10 mm。将卡环两瓣拼成整圆,按最大摆度方位(轴号7偏向轴号6方向11.25°)划线,再将此方位的直径等分五份,并通过此等分线划直径的垂线(如图5所示)。卡环上平面处理后的盘车数据如表3、图6。

图5 卡环上平面分区刮削图

表3 卡环上平面刮削后摆度记录 单位:0.01mm

图6 卡环上平面刮削后的摆度曲线

由图6中的摆度特性曲线可看出:

1)下导处最大全摆度为φbmax=0.03 mm,且近似为一条直线。

2)水导处最大净摆度为φbmax=0.18 mm,波峰位于轴号5偏向轴号4方向6.25°,波谷位于轴号1偏向轴号8方向62.5°,两者相差180°。

下导处的相对摆度:φba/L1=0.03/3.5=0.01 mm/m小于规范要求的0.03 mm/m。

水导处的相对摆度:φca/L2=0.18/(3.5+4.7)=0.022 mm/m小于规范要求的0.05 mm/m。

经上述处理后开机运行测试,2号机组上机架水平振动为0.02 mm,过速试验时为0.05 mm,均小于规范要求的0.07 mm。测量各处摆度均满足范围要求,机组运行平稳。

3 结语

轴线调整是机组在实际运行过程中,由于制造加工误差和安装时的调整误差,机组轴线与旋转中心线有一定的偏差,运行时就要产生摆度。因此,轴线找正是施工中的关键工作。依据测量摆度值,经计算分析机组轴线产生摆度的原因、大小和方位,并通过对有关组合面的刮削处理,使镜板和轴线的不垂直或连接处的轴线折弯和不同心得以纠正,最终将摆度减小到允许的范围内。

水轮发电机组在运行中的振动不可能完全避免和消除,机组过大的振动不仅危及水电站的安全运行,而且还影响水电站和电力系统的经济运行。引起水轮发电机组振动的原因有:电磁、机械和水力原因,其中机组轴线不正是导至振动的原因之一,通过轴线纠正,使机组运行时的振动在规定的范围内,以减少或消除对机组运行的安全隐患。

[1]冯觉林.水轮发电机安装工艺学[M].北京:水利电力出版社,1987.

[2]王玲花.水轮发电机组的安装与检修[M].北京:中国水利水电出版社,2012.

[3]GB/T8564-2003水轮发电机组安装技术规范[S].中国标准出版社.

[4]赵海军,王新洪.悬式水轮发电机组轴线调整研究[J].大电机技术,2014(04):30-34.