旋盖式油杯自压可调装置研制探讨

2018-01-26陈宇潮

万 泉,肖 强,俞 薇,陈宇潮

(江苏省江都水利工程管理处,江苏 扬州 225200)

1 概述

旋盖式油杯是水工机械设备常用的润滑装置[1]。在万福闸多年的水工机械设备维护保养过程中,工作人员发现对上、下扉平面钢闸门及启闭机械,特别是临近水面的闸门主、侧滚轮及定、动滑轮等部位进行润滑保养时,由于上下不便于操作且工作环境恶劣,常用于闸门及启闭机转动部位润滑的普通旋盖式油杯、杯内螺纹缝隙及加油嘴等,易被泥沙、油污、杂质等嵌入,造成油孔和油槽极易堵塞、锈蚀,油杯旋转加油时出现的加油不畅和费时费力等问题,长时间容易造成启闭机及闸门主、侧滚轮和定、动滑轮等机械设备无法正常工作[2]。因此,对于机械设备如何能够更加高效地加油润滑,一直是水闸工程管理过程中亟需解决的问题。

2 研制缘由

为确保水利工程机械设备安全投入运行,设备正常运转是关键,而保证设备正常运转,必须首先保证所有机械设备转动部分润滑正常。在研制过程中,经过多次探讨和试验,最终采用在油杯内部牙纹右侧加装不锈钢封板、O型橡胶密封圈、碳钢弹簧及螺纹丝杆等装置,将封板右侧内壁牙纹磨平,实现压油方式由原来的人工旋转杯盖压油向利用旋紧或松开螺纹丝杆压缩和释放弹簧自压可调节(根据需要调节加油量)给油的转变,并对弹簧进行受力分析,通过精确计算,选择最优外径、线径和自由长度的弹簧以及相应尺寸和材质的油杯、封板、密封圈、螺纹丝杆等部件。通过2017年汛前检查设备保养和汛期万福闸开闸运行的实践效果证明,该装置具有弹簧压缩释放自如顺畅、密封可靠无渗油、加油省时省力、使用方便灵活等特点。

3 装置研制方案与实施效果

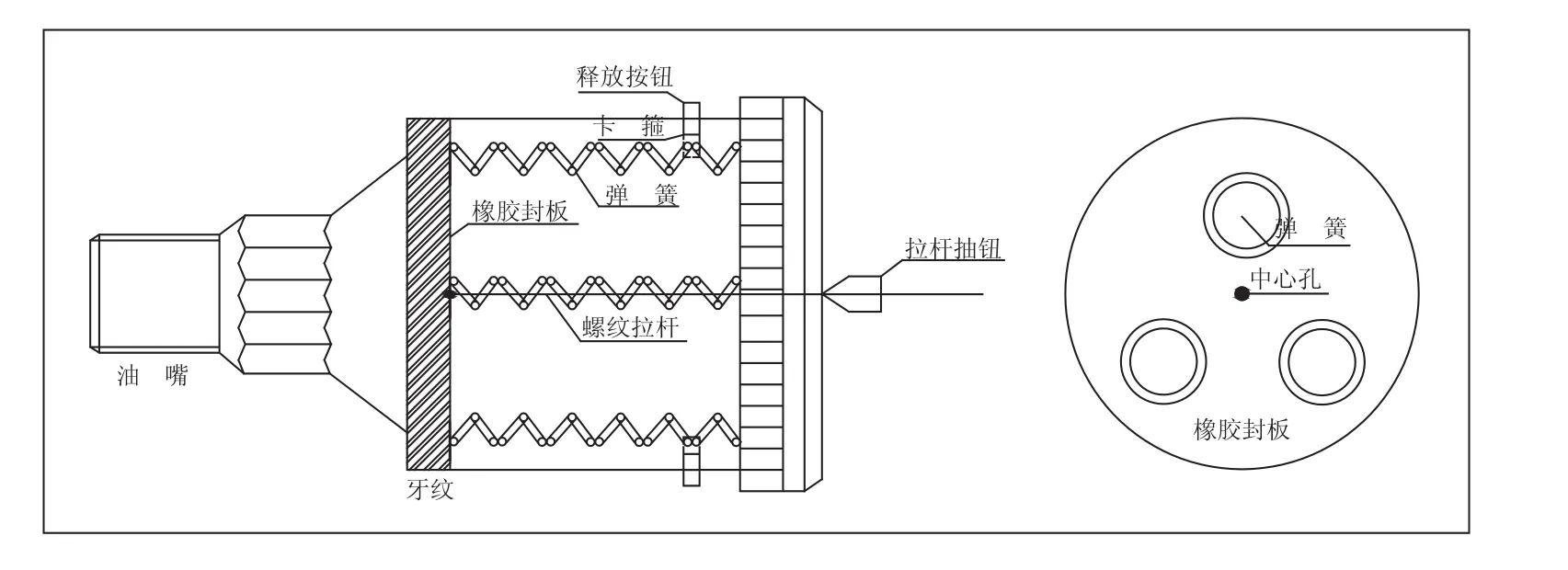

3.1 初步设想

2017年汛前,针对普通旋盖式油杯,杯内螺纹缝隙及加油嘴易被泥沙、油污、杂质等嵌入,造成油孔和油槽堵塞、锈蚀,油杯旋转加油时出现的加油不畅、费时、费力等问题,在油杯内部加装橡胶封板,在圆形封板平面上焊接3根碳素钢弹簧(呈三角形分部),封板中心开孔加装螺纹丝杆以及在油杯外壁两侧设置释放弹簧按钮等装置,将橡胶封板右侧内壁牙纹磨平,基本实现压油方式由原来的人工旋转杯盖压油向利用抽拉螺纹拉杆按下或松开释放按钮,压缩和释放弹簧自压可调节给油的转变。该装置初次研制剖面示意图如图1所示。

3.2 实施效果

初次研制的设想理论上基本实现了预期目标。然而,加工后的油杯经过多次实际运用后发现了新的问题。

(1)在实际操作中,由于封板右侧3根碳素钢弹簧(呈三角形分部)在抽拉螺纹丝杆时受力较为复杂,存在受力不均匀现象,且弹簧丝外径、线径较小,弹簧压力不足;

(2)经长时间运用,润滑脂对橡胶封板有腐蚀现象,橡胶封板易老化、开裂;

(3)橡胶封板与油杯内壁由于摩擦且受温度变化影响,杯内润滑脂密封效果不佳,有油脂外溢现象;

(4)释放按钮操作不可靠,经多次试验,发现释放按钮卡箍易卡在弹簧螺旋圈内,造成弹簧无法压缩和释放自如。

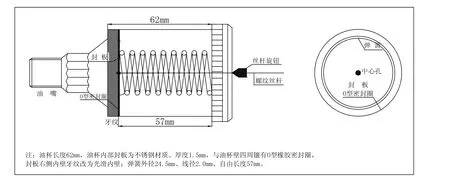

3.3 第二次改进情况

针对初次研制发现的问题,在此基础上不断试验,对弹簧进行精确计算和受力分析,选择最优外径、线径、自由长度的弹簧以及相应尺寸和材质的油杯、封板、密封圈、螺纹丝杆和适用于万福闸启闭机械、闸门的专用油嘴等部件。最终采用在油杯内部牙纹右侧加装不锈钢封板、O型橡胶密封圈、碳素钢弹簧及螺纹丝杆等装置,将封板右侧内壁牙纹磨平,实现压油方式由原来的人工旋转杯盖压油向利用旋紧或松开螺纹丝杆压缩和释放弹簧自压可调节(根据需要调节加油量)给油的转变。该装置经二次改进后的剖面示意图如图2所示。

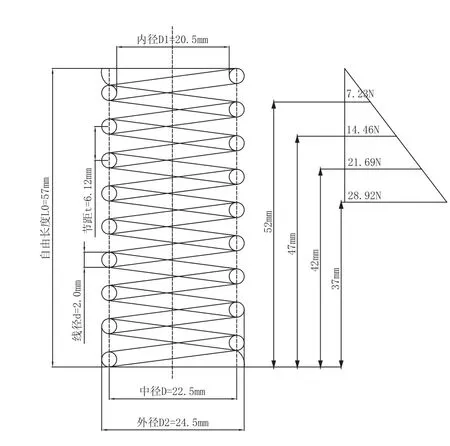

3.3.1弹簧受力分析

对封板内弹簧受力分析[3]如图3所示。

原弹簧丝直径(线径)d=2.0 mm,外径D2=24.5 mm

图1 旋盖式油杯自压可调装置剖面示意简图(第一次)

图2 旋盖式油杯自压可调装置剖面示意简图(第二次改进)

图3 弹簧受力分析示意图

旋绕比 C=(D2-d)/d=(24.5-2.0)/2.0=11.25

工作圈数n=9

总圈数n0=n+1.5=9+1.5=10.5

压缩弹簧节距t=d+λmax/n+Δ=6.12 mm

弹簧钢丝间距δ=t-d=6.12-2.0=4.12 mm

弹簧的自由长度L0=n·δ+(n0-0.5)d=9×4.12+(10.5-0.5)×2.0=57 mm

弹簧螺旋升角α=tg-1(t/πD2)=6.16

弹簧丝材料的长度L=πD2n0/cosα=746.13 mm

正常工作位置弹簧自由长度为57 mm,最大压缩量为20 mm,根据胡克定律[4],查弹簧系数K=1.446 N/mm,弹簧在此压缩量状态下压力为:F=Kx=1.446 N/mm×20 mm=28.92 N。

当压缩量为15 mm,弹簧在此压缩量状态下压力为:F=Kx=1.446 N/mm×15 mm=21.69 N。

当压缩量为10 mm,弹簧在此压缩量状态下压力为:F=Kx=1.446 N/mm×10 mm=14.46 N。

当压缩量为5 mm,弹簧在此压缩量状态下压力为:F=Kx=1.446 N/mm×5 mm=7.23 N。

不锈钢封板、O型橡胶密封圈和润滑脂在弹簧最大压缩量20 mm时与油杯内壁(油杯材质为铝)之间的滑动摩擦力计算如下:f=μN,查常用材料之间的滑动系数表,钢—铝的动摩擦因素为0.17,则滑动摩擦力 f=μN=0.17×[(3.14×25.252)×1.5×0.00785+(3.14×25.252)×20×0.000953]×0.001×10=0.105N(O型橡胶密封圈质量忽略不计)。

即使当弹簧压缩量为5 mm时的压力7.23 N,就远大于不锈钢封板、密封圈加润滑脂在弹簧最大压缩量时与油杯内壁之间的滑动摩擦力0.105 N,故此改进方案的弹簧自压可调节设想经计算分析后可行。

3.3.2实施效果

该装置第二次改进后,弹簧压力满足自压可调节给油设计要求,不锈钢封板密封性能完好,螺纹丝杆操作可靠,油杯给油顺畅、省时省力,实现了预期改造效果,解决了第一次研制出现的问题。后经制作厂商生产出的实物应用至启闭机联轴器润滑机构上,发现当弹簧达到最大压缩量20 mm时,油杯腔壁贮油最大容积为40.04 ml,油杯一次注油后,联轴器润滑机构内油量偏少,且弹簧释放速度偏慢,启闭机运作1 min后,弹簧尚未释放至自由长度的2/3,故需进一步改进,增大油杯腔壁贮油容积,加快弹簧释放速度。

3.3.3第三次改进方案

针对第二次技改研制发现的问题,我们在此基础上再次改进,将油杯长度再增加15 mm,达到77 mm,增大了油杯腔壁贮油容积;同时选用线径2.5 mm、外径25.5 mm的碳素钢弹簧,后对封板内弹簧受力分析计算,弹簧的自由长度为72 mm,即使当弹簧压缩量为5 mm时的压力16.05 N,远大于不锈钢封板、密封圈加润滑脂在弹簧最大压缩量时与油杯内壁之间的滑动摩擦力0.137 N,且大于第二次技改时弹簧在此压缩量状态下的压力7.23 N。

3.3.4实施效果

该装置经第三次改进后,当弹簧达到最大压缩量30 mm时,油杯腔壁贮油最大容积增大至60.06 ml,比第二次增加20.02 ml。后经启闭机同部位润滑注油测试,第三次改进后的油杯腔壁内润滑油在1 min内向联轴器润滑机构内注油完毕,实现了预期改进效果,解决了上述问题。

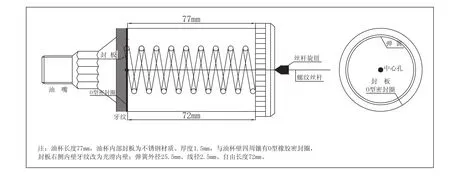

该装置第三次改进后最终成品的剖面示意图如图4所示。

图4 旋盖式油杯自压可调装置剖面示意简图(第三次改进)

4 应用价值分析

旋盖式油杯自压可调装置的成功研制,有效解决了普通旋盖式油杯在给水利工程机械设备需润滑部位加油时易出现的加油不畅及费时、费力等问题。同时,该装置具有弹簧压缩释放自如顺畅,密封可靠无渗油,注油省时省力,操作方便简单及工作效率高等特点,可在各型闸门、启闭机械中广泛应用。

5 结论

旋盖式油杯自压可调装置,经过多次试验和万福闸汛期工程运行,实现了压油方式由原来的人工旋转杯盖压油向利用旋紧或松开螺纹丝杆压缩和释放弹簧自压可调节(根据需要调节加油量)给油转变的研制目标。该装置操作方便简单、工作效率高、加油效果良好,且使用可靠、故障率低、制作成本低廉,适用于各型闸门和启闭机械,尤其对弧形门支铰、人字门顶枢、直升门主滚轮、侧滚轮、定滑轮、动滑轮及水文绞车等平时人工加油操作不便的部位效果明显。该装置不仅可以在水利系统推广运用,还可适用于其他行业机械设备的润滑保养。下一步可根据该装置实际使用情况,进一步总结经验,不断完善优化设计,努力提升工程设备维护保养水平,确保工程安全运行。

[ 1 ]王智荣 . 自压式可调注油杯 [ J ] . 金属加工(冷加工),1991(1):42 .

[ 2 ]李枫,刘彩玉 . 一种自压式油脂润滑脂杯 [ J ] . 润滑与密封,2005(6): 182 .

[ 3 ]郭仁生,等 . 机械设计基础 [ M ] . 北京:清华大学出版社,2006(1):356 .

[ 4 ]漆安慎,杜婵英 . 普通物理学教程:力学(第二版)[ M ] .北京 : 高等教育出版社,2012(12):266 .