某型飞机全尺寸雷达罩静强度分析与试验验证

2018-01-25于海蛟钱利民吴志超王逾涯陈栋梁陈群志

于海蛟,钱利民,吴志超,王逾涯,陈栋梁,陈群志

某型飞机全尺寸雷达罩静强度分析与试验验证

于海蛟1,钱利民2,吴志超1,王逾涯1,陈栋梁2,陈群志1

(1.北京航空工程技术中心, 北京 100076;2.中航飞机股份有限公司, 西安 710089)

考核某型飞机全尺寸雷达罩的静强度,验证其计算模型的准确性。采用有限元计算和静力试验相结合的方法,对某型飞机全尺寸雷达罩的承载能力进行研究与试验验证。根据雷达罩的结构特点和载荷分布情况建立有限元计算模型,进行应力应变计算与强度校核,得到了雷达罩的应力应变云图。在此基础上,选用最严重载荷工况对雷达罩的承载能力进行试验验证。通过试验总体方案设计及加载实施方案优化设计,采用矢量加载技术和软硬结合的加载方式对雷达罩施加拉压载荷,保证各加载点的载荷均与所在表面的法向相同,与雷达罩实际受载情况一致。雷达罩的应力水平较低,承载能力较高;试验实测应力结果与理论计算结果有偏差,但应力分布规律合理,与理论分析计算结果的趋势基本一致;静力试验结果证明雷达罩及其与机身连接结构能够满足静强度设计要求。雷达罩静力试验测得的应变数据与有限元计算结果吻合较好,雷达罩本体及其与机身的连接结构满足强度设计要求。

某型飞机;雷达罩;有限元分析;全尺寸试验;静力试验

为了计算和验证某型飞机雷达罩及其与机身连接结构是否满足静强度设计要求[1],发现结构薄弱部位,为设计改进和适航取证提供必要的数据和资料,同时也验证强度计算方法和模型简化的准确性,采用有限元计算[2]和静力试验相结合的方法,对某型飞机全尺寸雷达罩的承载能力进行了研究[3]与试验验证[4]。

首先根据雷达罩为玻璃钢-纸蜂窝芯夹层结构的特点及面板、面板加强区的具体铺层设计和载荷分布情况划分单元格,建立了有限元计算模型[5],得到了雷达罩的应力应变云图。

在有限元计算结果的基础上,选用最严重的载荷工况,对雷达罩的承载能力进行验证试验。通过试验总体方案设计及加载实施方案优化设计,将有限元模型给出的101个加载点进行优化后等效为67个加载点,创新性地使用矢量加载技术和软硬结合的加载方式对雷达罩施加拉压载荷,使作用在各加载点的载荷均沿所在表面的法向,最大限度地贴近雷达罩实际受载情况。

1 有限元计算

1.1 结构简介

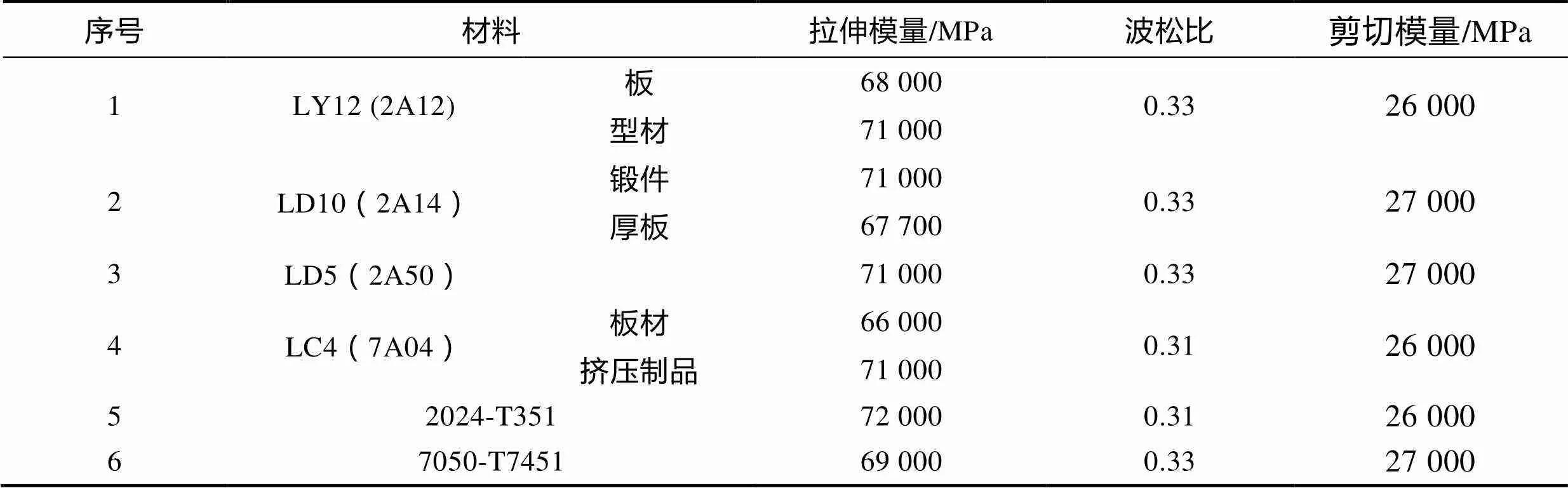

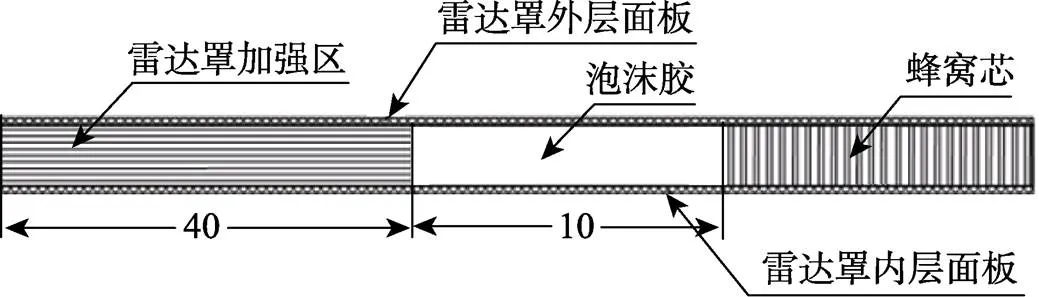

某型飞机雷达罩由内外层玻璃钢面板加纸蜂窝芯干法成型[6],玻璃钢面板材料为高温固化聚氰酸酯预浸料[7―8],材料特性:弹性模量为27.3 GPa,剪切模量为4.9 GPa,泊松比为0.124。蜂窝芯材料为芳纶纸蜂窝芯材,内含泡沫填充胶材料[9]。雷达罩与机身连接的金属结构材料特性见表1,雷达罩剖面的典型结构如图1所示。

表1 金属材料特性

图1 雷达罩剖面的典型结构

1.2 载荷

根据雷达罩的结构特点以及在机身安装的位置可知,雷达罩所受的力主要为气动载荷和由于飞机过载引起的惯性载荷,分为飞行载荷和地面载荷两大类,共26种情况。其中飞行载荷共20种严重情况载荷,地面情况时气动载荷很小,计算时只考虑惯性载荷情况,共6种情况。文中选取最严重工况进行分析和试验。

1.3 有限元计算模型及边界条件

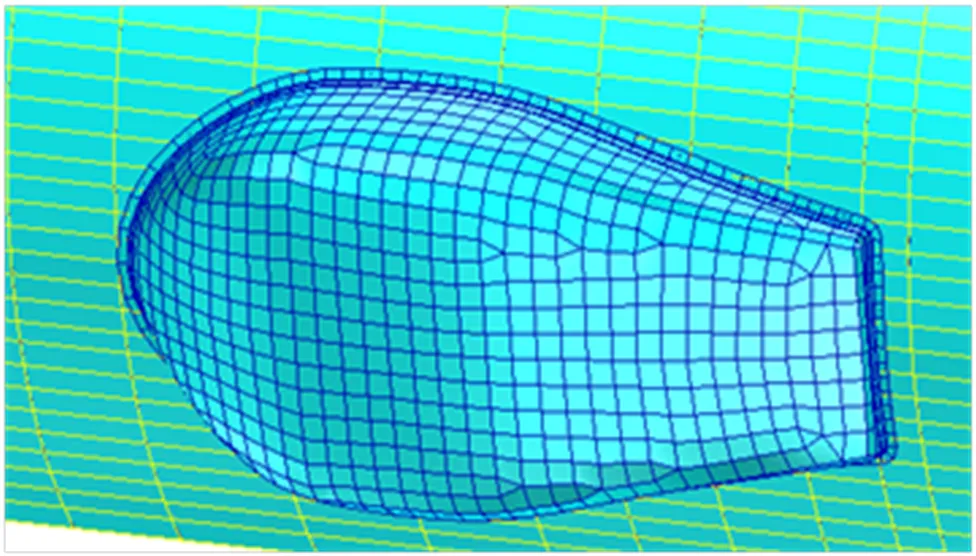

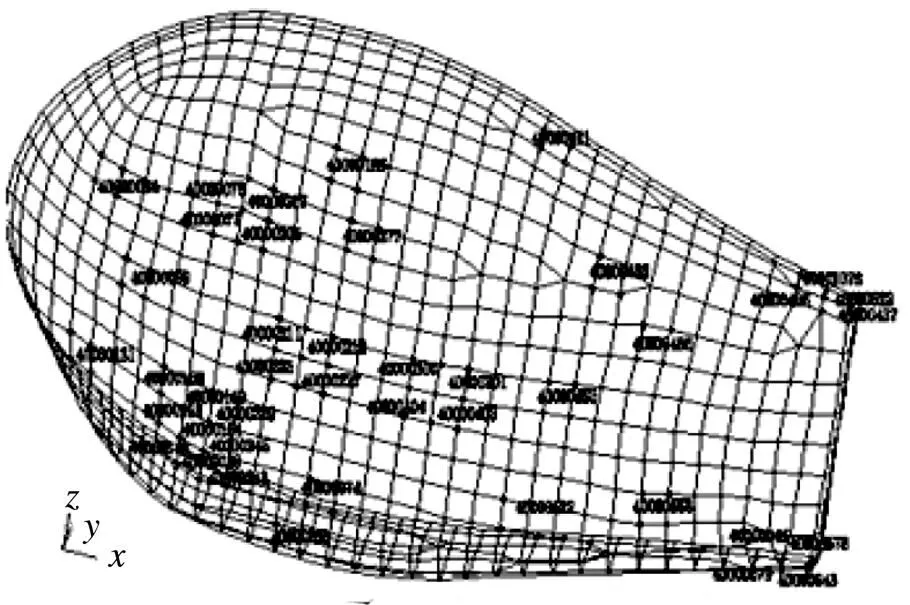

雷达罩及其与机身的对接型材简化为板壳单元(CShell)[10―11],对接型材与雷达罩和机身下壁的连接简化为连接单元(CFastener)。为保证计算结果的合理,准确模拟雷达罩载荷的传力路线,计算的边界条件采用与实际情况吻合的机身12框和22框处固支的支持方式[12]。雷达罩及其与机身结构连接的有限元模型网格划分见图2,并将其导入MSC.Patran软件进行强度分析计算。

图2 雷达罩及其与机身连接结构有限元模型

1.4 有限元计算结果

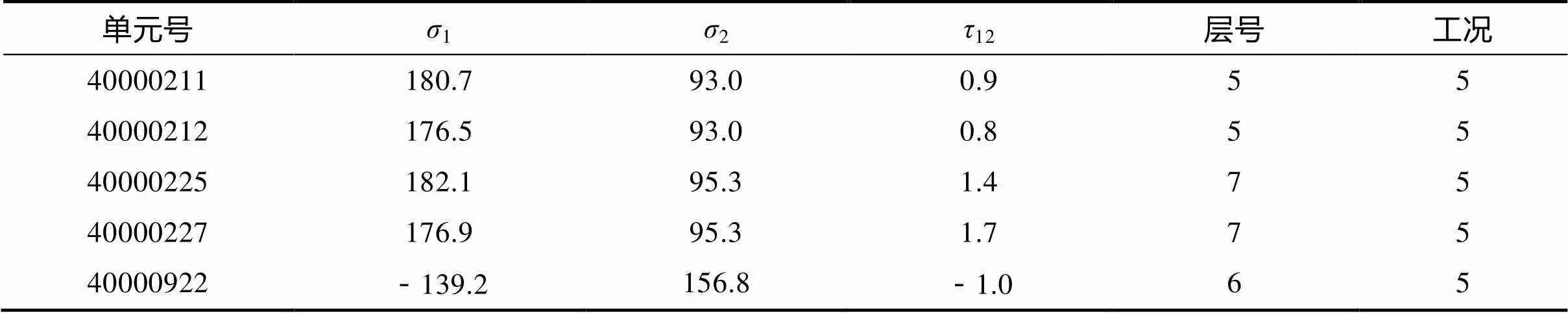

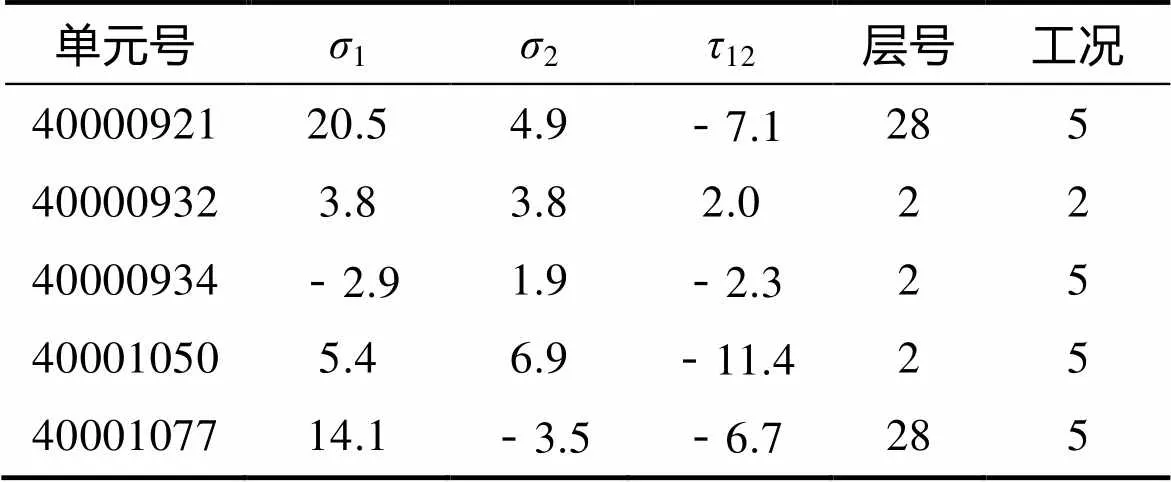

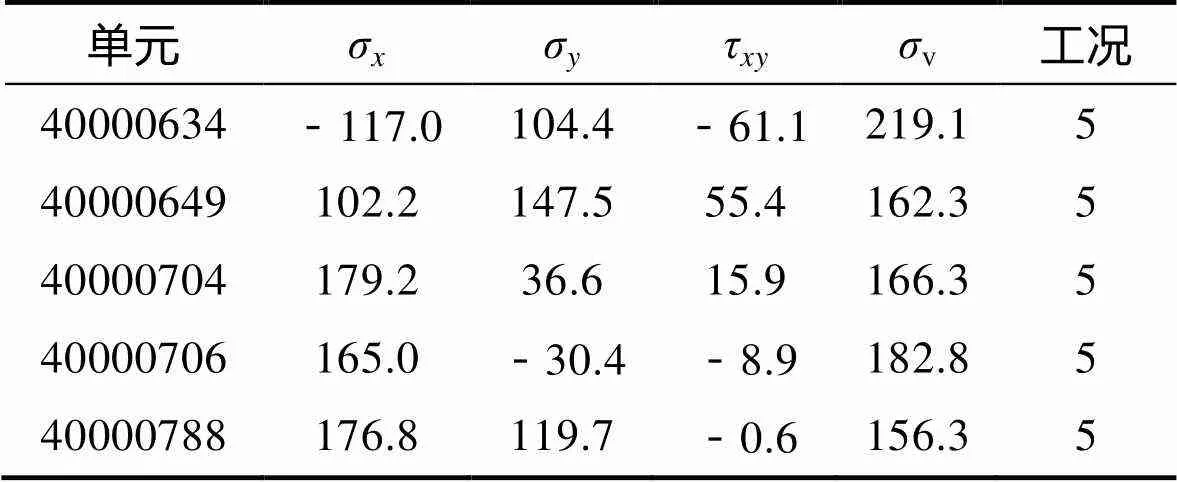

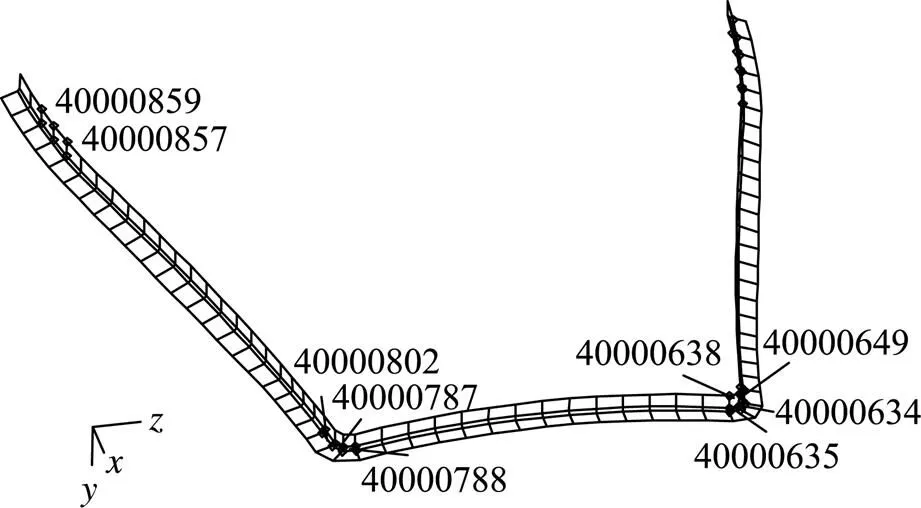

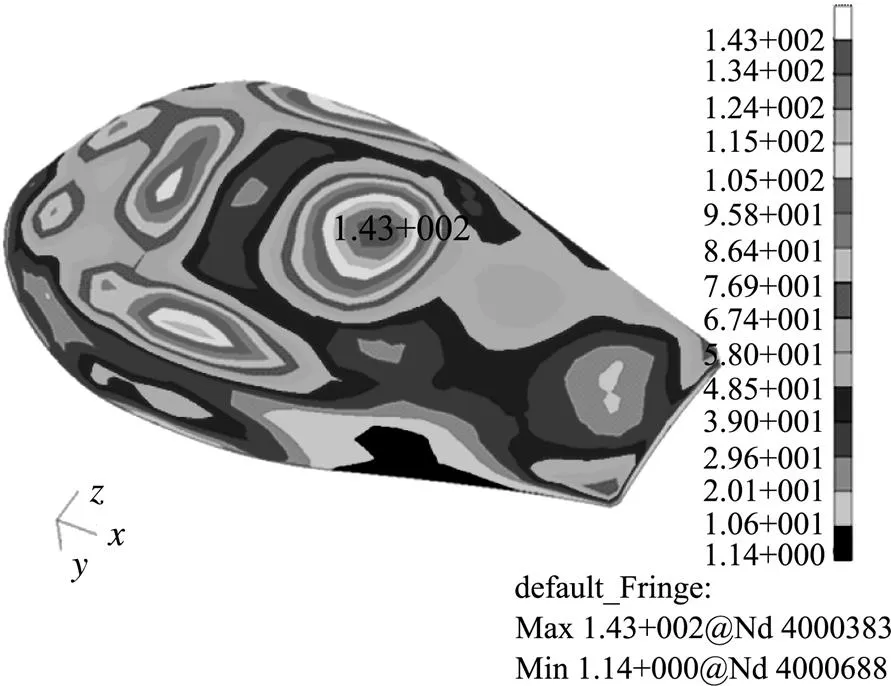

雷达罩强度计算分为面板及面板加强区。面板共6层,层号由外向内依次为1—3以及5—7,面板加强区共28层,层号由外向内依次为1—28。面板、面板加强区和对接型材应力最大的5个单元的计算结果分别见表2—表4,单元编号分别见图3—图5。其中,复材结构输出1方向应力1,2方向应力2,剪应力12;板壳元输出单元坐标系下的向正应力σ,向正应力σ,剪应力τ和综合应力v。计算的有限元应力云图见图6。

表2 面板的有限元计算结果

表3 面板加强区的有限元计算结果

表4 对接型材的单元计算结果

图3 雷达罩面板单元编号

图5 对接型材的单元编号

图6 有限元计算应力

2 静力试验

根据CCAR-25-R4§25.305ab、25.307ad[13]条款要求,通过对雷达罩及其与机身连接结构进行最严重工况的静力试验,对设计和计算结果进行验证和对比分析。

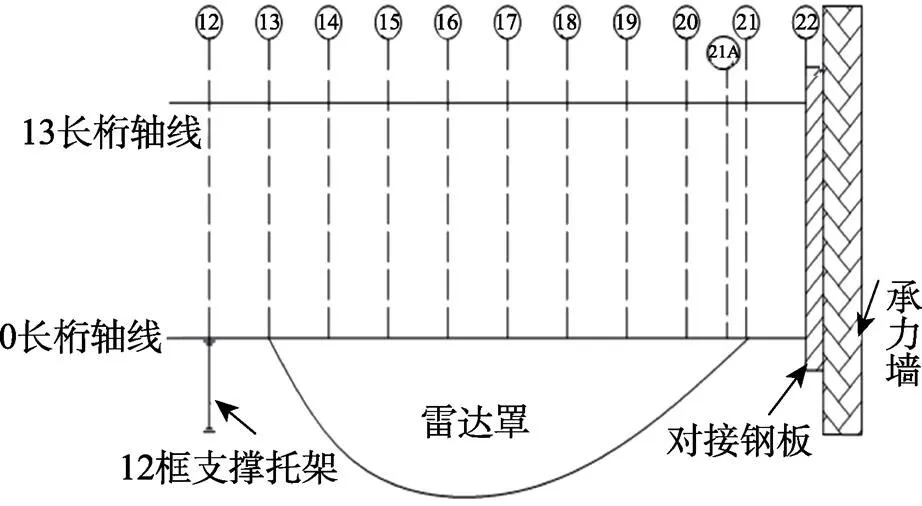

2.1 试验件及支持

试验件包括雷达罩及其与机身连接结构零部件以及机身12框—22框间下船体部分(13长桁以下的机身结构)。将雷达罩连接到机身12框—22框间下船体上,再将机身22框通过承力钢板与承力墙连接,同时在机身12框下部放置支撑托架。试验件支持示意图见图7。

图7 试验件支持

2.2 试验载荷

对雷达罩及其与机身连接结构选择最严重工况(最大Q)进行静力试验验证,分别进行了67%极限载荷试验和100%极限载荷试验。

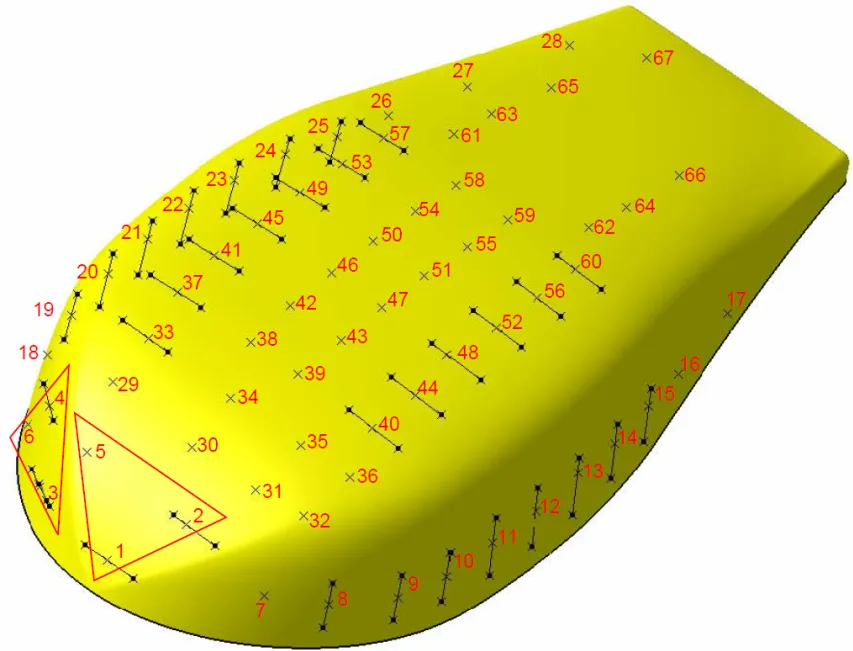

雷达罩试验件形状不规则,载荷分布复杂,加载点密集且不对称,同时分布着拉伸载荷与压缩载荷,加载精度要求高。为保证试验加载与实际受力的贴合程度和加载精度,通过试验总体方案设计及加载实施方案优化设计,将有限元模型给出的101个加载点优化合并为67个加载点,其中61个拉载点,6个压载点。加载点位置见图8,三角框标记的为压载点,部分代表性加载点的极限载荷与载荷法向矢量见表5。

图8 雷达罩试验加载点位置示意

表5 极限载荷与载荷法向矢量

注:极限载荷Fr沿雷达罩表面法向,向外拉为正,向里压为负

2.3 试验情况

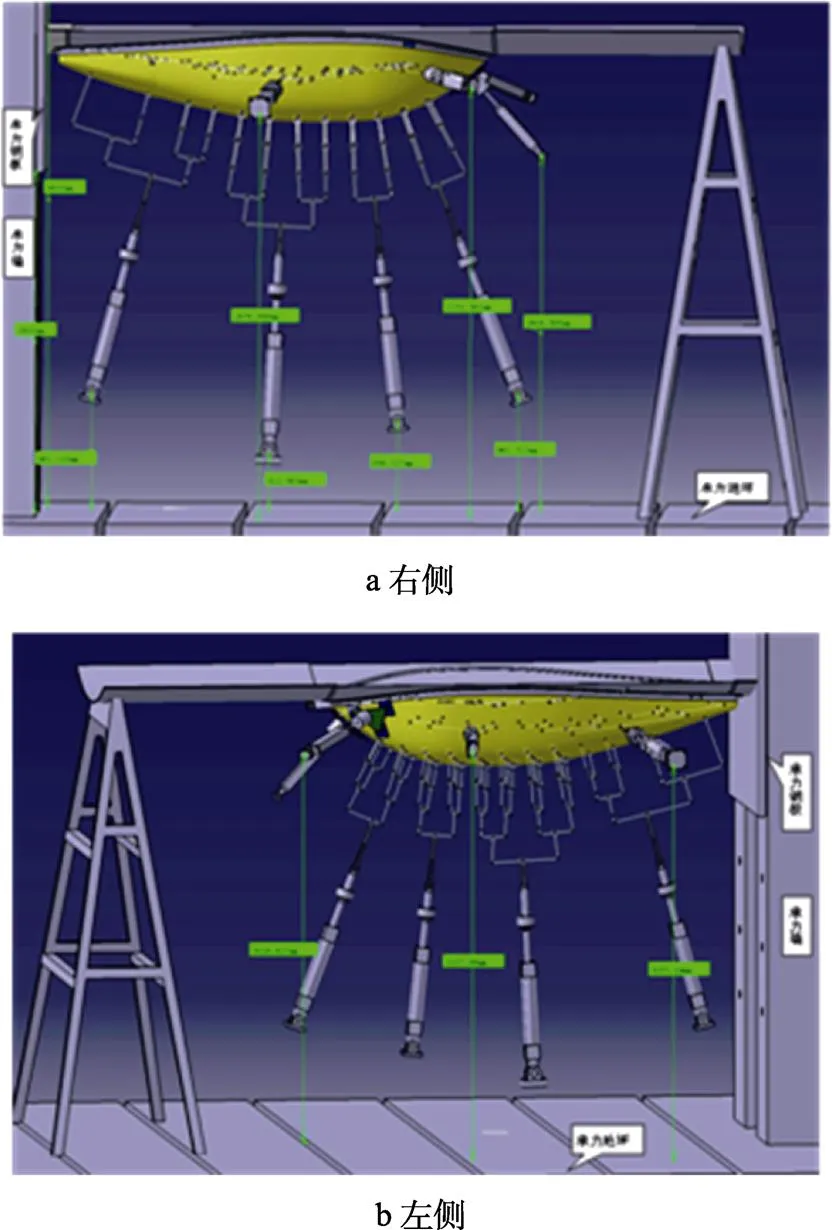

试验过程中,为使作用在各加载点的载荷均沿所在表面的法向,最大限度地贴近雷达罩实际受载情况,创新性地使用矢量加载技术和软硬结合的加载方式对雷达罩施加拉压载荷,满足了试验加载精度要求。其中,拉载通过胶布带-杠杆-作动筒系统进行加载,共8个拉载作动筒;压载通过拉压块-杠杆-作动筒系统进行加载,共2个压载作动筒。施加的载荷值和矢量以及各级杠杆比例通过第一级载荷值和矢量值逐级计算得到,按照结果进行杠杆、钢索和拉板的设计和组装,保证使雷达罩上每一级的载荷值和矢量与计算得到的值一致。加载示意图见图9。

图9 雷达罩试验件加载

2.4 试验结果

某型飞机雷达罩及其与机身连接结构完成了67%极限载荷试验,目视检查试验件无残余变形;完成100%极限载荷试验,卸载后目视检查试验件未破坏,也无残余变形。

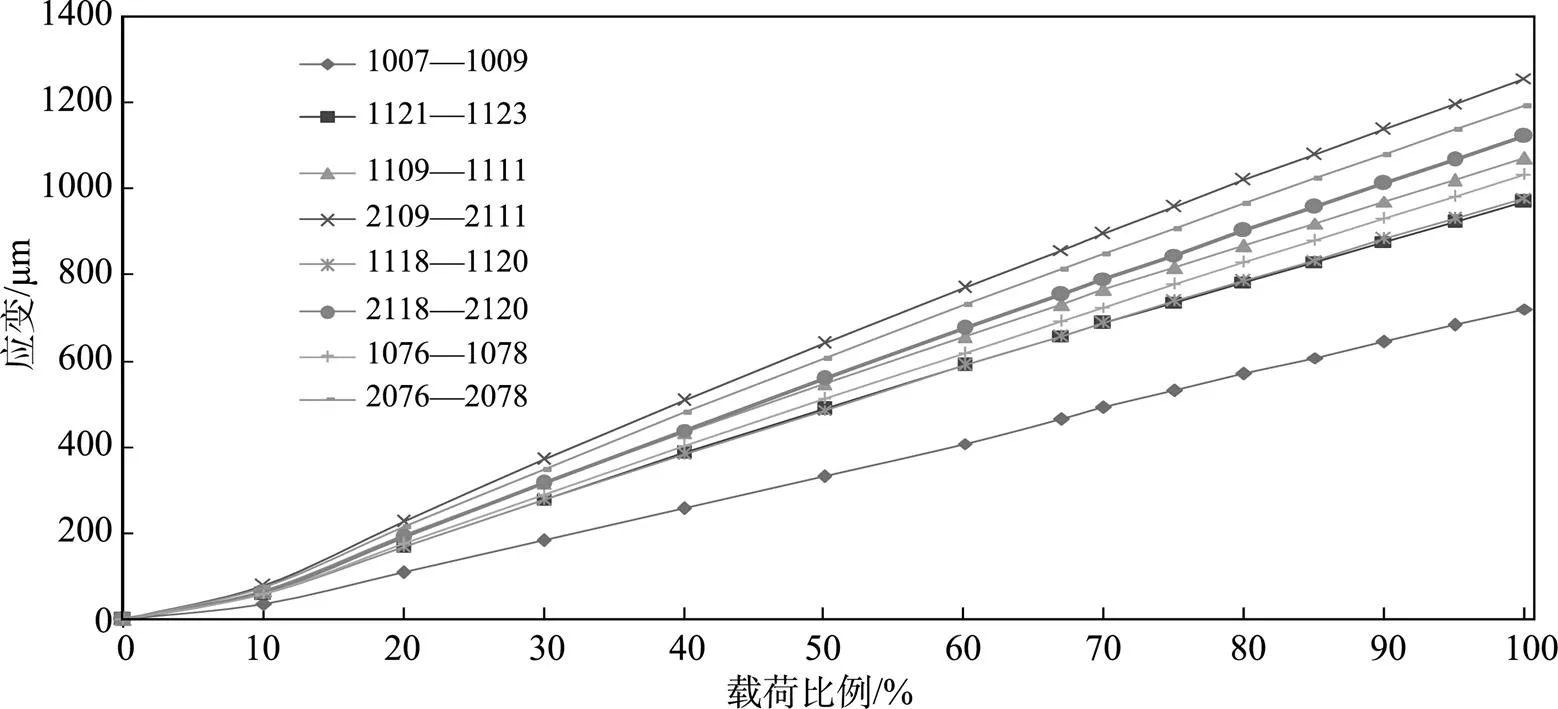

应变片编号示意见图10。由于数据量较大,下面选取应力应变较大的几个具有代表性的测量点100%极限载荷情况进行对比分析,图11为这些测量点的载荷-最大主应变测量曲线。

3 试验测量数据处理与计算结果对比

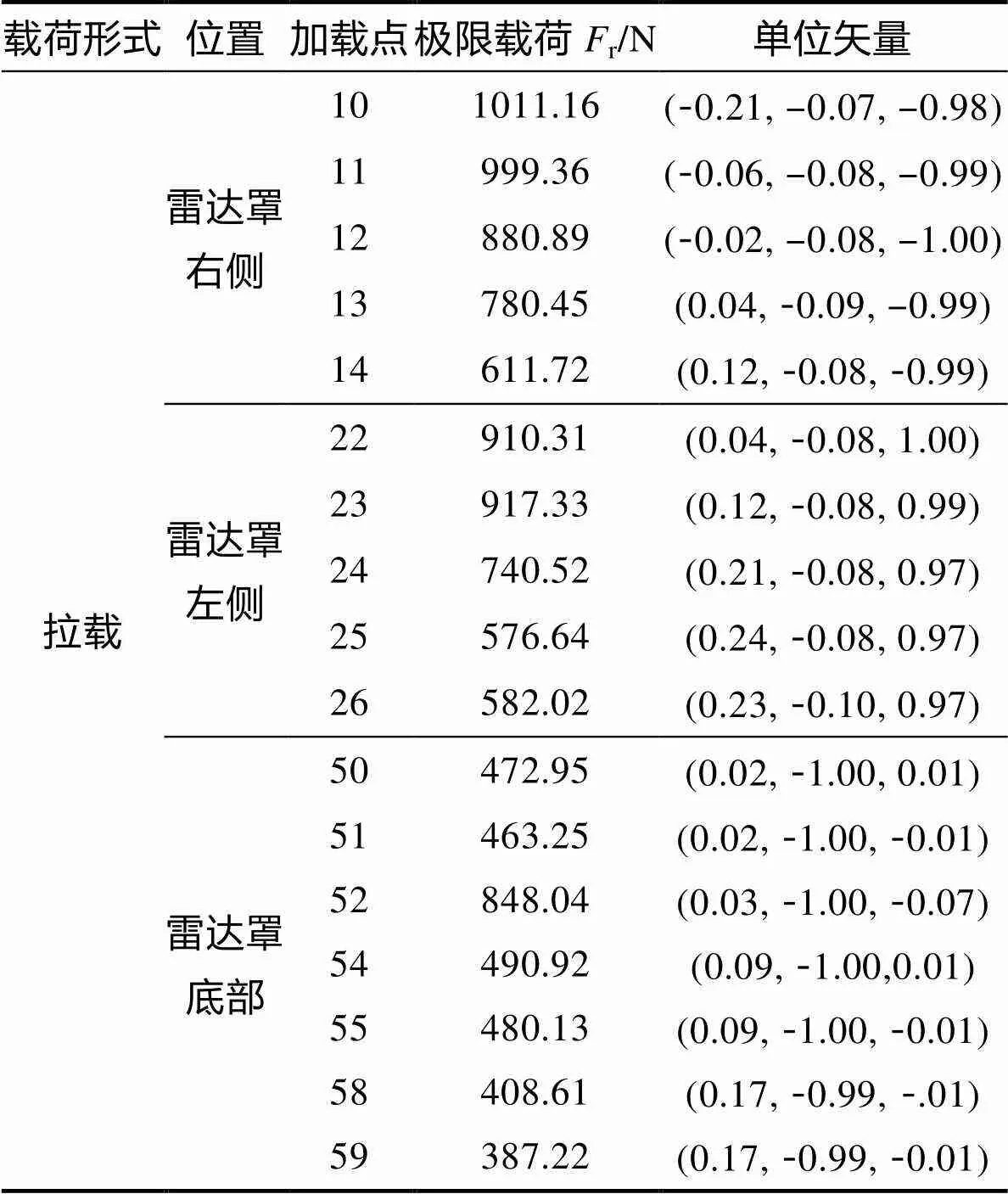

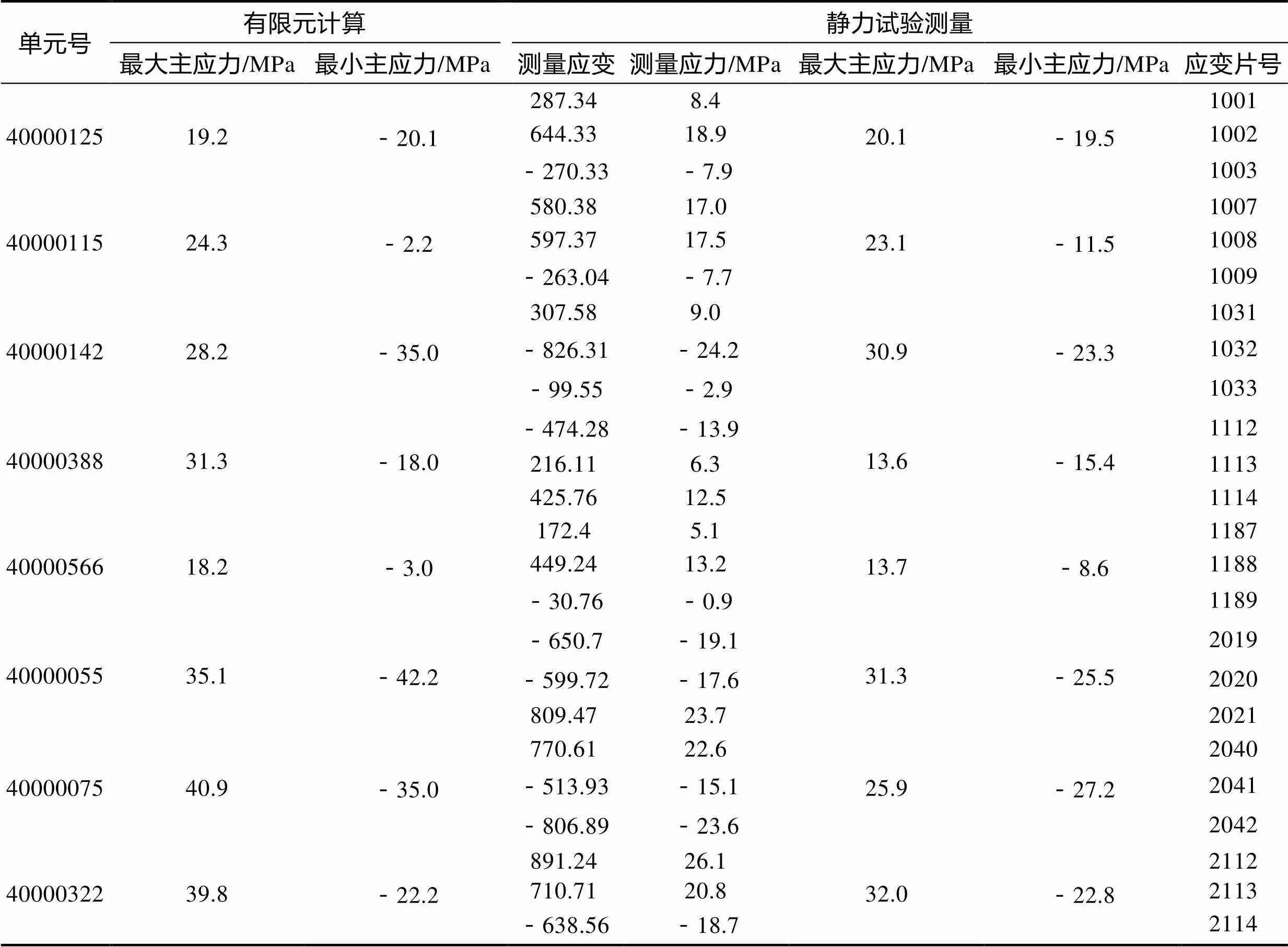

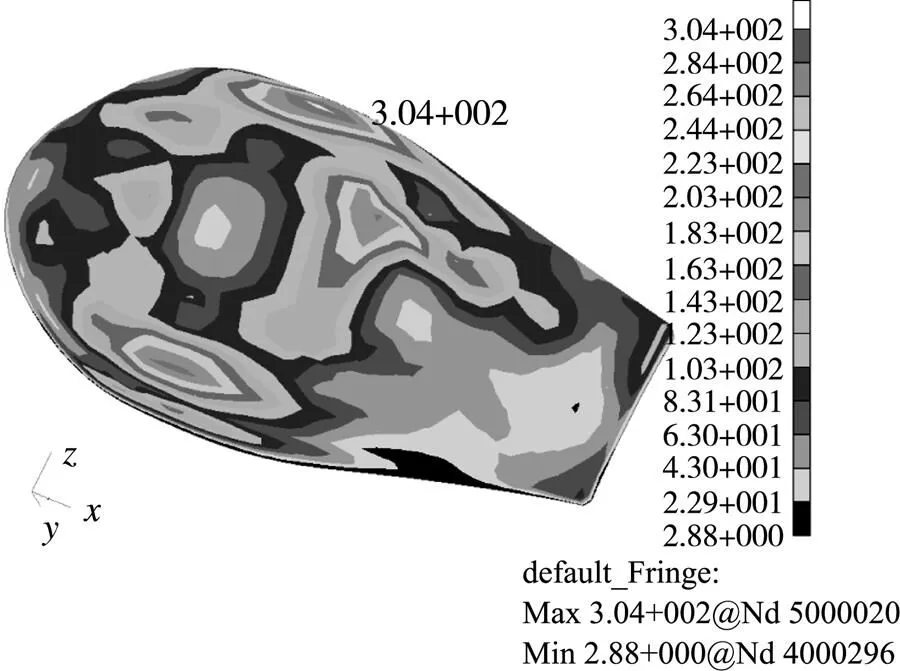

由于试验测量结果数据量较大,根据应变丛在雷达罩内表面分布情况,仅列出不同曲率处具有代表性的部分应变片测量结果,将其转化为主应力,并与有限元分析计算结果进行对比分析,见表6。得到的试验加载计算应力见图12。

图11 雷达罩100%极限载荷下的载荷-最大主应变曲线

表6 100%极限载荷试验应变丛的测量结果和计算结果对比

图12 试验加载计算应力

由图12、图13和表6可以看出,载荷-应变曲线线性度很好,虽然应变丛主应力的测量和计算结果有一定的偏差,但应力变化趋势与理论计算结果一致。造成计算结果偏差的原因主要为:雷达罩是由玻璃钢面板加纸蜂窝芯干法成型的复合材料构成,其材料的工艺制造分散性较大,实际的力学性能参数和有限元计算参数之间也存在一定偏差;雷达罩外形为多曲度形状,结构表面所受气动载荷分布较为复杂,静力试验是通过在其外表面上加载的方式来模拟雷达罩所受的气动载荷,与雷达罩真实的受力尽量接近,但仍有一定偏差。

通过对雷达罩及其与机身连接结构静力试验实测数据与理论计算数据的对比分析可知:雷达罩的应力水平较低,承载能力较高;试验实测应力结果与理论计算结果有偏差,但应力分布规律合理,与理论分析计算结果的趋势基本一致;静力试验结果证明雷达罩及其与机身连接结构能够满足静强度设计要求。

4 结语

根据某型飞机雷达罩的结构特点及面板、面板加强区的具体铺层设计和承载特点划分单元格、设定了边界条件,建立了有限元计算模型,得到了严重工况下雷达罩的应力应变云图。在雷达罩载荷分布复杂、加载点密集且不对称、同时分布着拉伸载荷与压缩载荷、加载精度要求高的前提下,创新性地使用矢量加载技术和软硬结合的加载方式对雷达罩进行静力试验,对计算结果进行验证。结果证明,某型飞机雷达罩的静力试验应力应变数据与有限元计算结果吻合较好,雷达罩及其与机身连接结构具有承受100%极限载荷的能力,满足强度设计要求。

[1] 沙利平. 某外贸型飞机雷达罩的设计与分析[J]. 科技 传播, 2013(19): 86—87.

[2] 王峰, 丁晓红, 陈建来. ANSYS参数化有限元技术在板壳结构拓扑优化设计中的应用[J]. 机械设计与制造, 2008(1): 27—29.

[3] 周春苹, 李兴德, 朱杉. 确定雷达罩设计许用值的方法研究 [J]. 玻璃钢/复合材料, 2013(5): 51—56.

[4] 薛澄岐, 陈志刚. 机载雷达罩静力试验研究[J]. 电子机械工程, 2003, 19(6): 14—16.

[5] 詹福良, 李明瑞, 杨嘉陵, 等. 板壳有限变形精确理论及有限元列式 [J]. 固体力学学报, 2001, 22(4): 343—350.

[6] 周银华, 赵美英, 王瑜, 等. 含穿透损伤复合材料蜂窝夹芯修补结构强度分析[J]. 西北工业大学学报, 2011, 29(4): 536—541.

[7] 王帆, 王家樑, 朱亚平, 等. 焦扬声适用于热熔法制备预浸料的氰酸酯树脂的制备[J]. 宇航材料工艺, 2009, 39(1): 25—28.

[8] 韩建平, 刘建超, 张炜, 等. 改性氰酸酯的预聚工艺研究[J]. 玻璃钢/复合材料, 2005(5): 33—36.

[9] HEUNG S C, YONG H J. Bondline Strength Evaluation of Cocure/Precured Honeycomb Sandwich Structures under Aircraft Hygro and Repair Environments[J]. Composites: Part A , 2010, 41: 1138—1147.

[10] 詹福良, 李明瑞, 杨嘉陵, 等. 板壳有限变形精确理论及有限元列式[J]. 固体力学学报, 2001, 22(4): 343—350.

[11] 高广军, 田红旗, 姚松. 有限元三维实体单元与壳单元的组合建模问题研究[J]. 中国铁道科学, 2002, 23(4): 52—54.

[12] 赵家宣, 孔宪仁, 王舒楠, 等. 铝蜂窝夹层板模态密度参数实验辨识[J]. 哈尔滨工业大学学报, 2007, 39(5): 807—810.

[13] CCAR-25-R4,中国民用航空规章第25部运输类飞机适航标准[S].

Static Strength Analysis and Full Scale Test of a Certain Type Aircraft Radome

YU Hai-jiao,QIAN Li-min,WU Zhi-chao,WANG Yu-ya,CHEN Dong-liang,CHEN Qun-zhi

(1. Beijing Aeronautical Technology Research Center, Beijing 100076, China; 2. AVIC Aircraft Co., Ltd., Xi'an 710089, China)

To evaluate the static strength of full-scale radome for a certain type aircraft and verify the accuracy of the calculation model.The finite element analysis and static strength test were combined to study, test and verify the bearing capacity of full-scale radome of a certain type aircraft. A finite element module was established based on structure characteristics and load distribution of the radome to calculate stress and strain, check the strain strength and gain stress and stain contours of the radome. On this basis, load-carrying capacity of the radome was tested under the most series load cases. The general scheme of the test were designed and optimized in advance. As needed, “vector” loading technique and soft & hard-loading manner were adopted to apply the tensile load and pressure load on the radome, which made sure that the load of each point and the normal of its location surface were in the same direction. That means, the load-carrying conditions were consistent with the actual ones.The stress of the radome was low, the carrying capacity was high; the measured stress results was deviated from the theoretical calculation result, but the stress distribution was reasonable, and the theoretical analysis and calculation results had almost the same trend; static test results show that radar cover and fuselage connection structure could meet the requirements of static strength design.The measured strain data during radome static strength test coincide quite well with the finite element calculation results; and the radome and its connecting structure with the frame meet the strength design requirements.

a certain type aircraft; radome; finite element analysis; whole scale test; static strength test

10.7643/ issn.1672-9242.2017.12.011

TJ85

A

1672-9242(2017)12-0055-06

2017-07-09;

2017-08-09

于海蛟(1982—),女,内蒙古人,博士,工程师,主要从事飞机结构疲劳寿命、日历寿命,以及飞机结构的腐蚀与防护等方面的研究。