5083铝合金等离子-MIG焊接接头组织和力学性能

2018-01-23

(1.河北科技大学 材料科学与工程学院,石家庄 050018;2.广东省焊接技术研究所(广东省中乌研究院),广州 510650)

0 序 言

铝合金由于比强度高、耐蚀性好、易于成型等特点被广泛应用于航空航天、高速列车和船舶制造等行业。等离子-MIG焊是一种针对铝及其他金属材料开发的新型高效复合焊接工艺方法,它是将等离子和MIG两种焊接方法相结合,不仅具有等离子弧焊熔深大的特点,还具备MIG焊熔敷效率高的特点[1]。等离子-MIG复合焊根据焊枪结构分为旁轴式和同轴式。魏波[2]在6 mm厚6061铝合金旁轴式等离子-MIG焊焊缝组织中发现焊缝中心顶部晶粒尺寸小于焊缝底部晶粒尺寸;霍海龙[3]在20 mm厚5083铝合金旁轴式等离子-MIG双面焊焊缝组织中也发现类似现象,其产生原因是旁轴式等离子-MIG焊中等离子弧对焊缝上层搅拌作用大,而对焊缝下层搅拌作用小。石磊[4]在10 mm厚5A06铝合金同轴式等离子-MIG焊中发现焊缝组织与MIG焊差别不大。目前,同轴式等离子-MIG焊的研究多针对工艺本身,对接头组织和性能特点研究较少。文中采用同轴式等离子-MIG焊对 5 mm厚5083铝合金进行焊接,并分析了焊接接头组织和力学性能。

1 试验材料及试验方法

1.1 试验设备

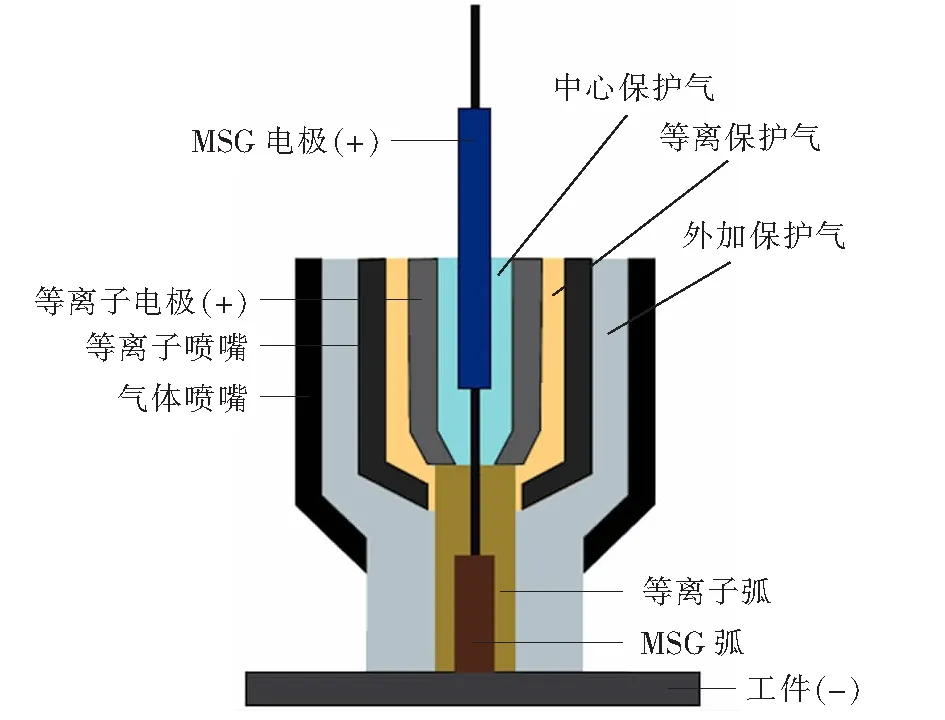

等离子-MIG复合焊设备采用型号为PW-HYBRID-TC的同轴复合焊枪,由等离子和MIG焊接组件构成,有三路水冷循环,并有三路气路。等离子电极和MIG焊丝电极极性均为正极性,工件为负极性,离子气和保护气均采用氩气,图1为焊枪结构图。

图1 同轴式等离子-MIG焊枪结构图[5]

1.2 试验材料

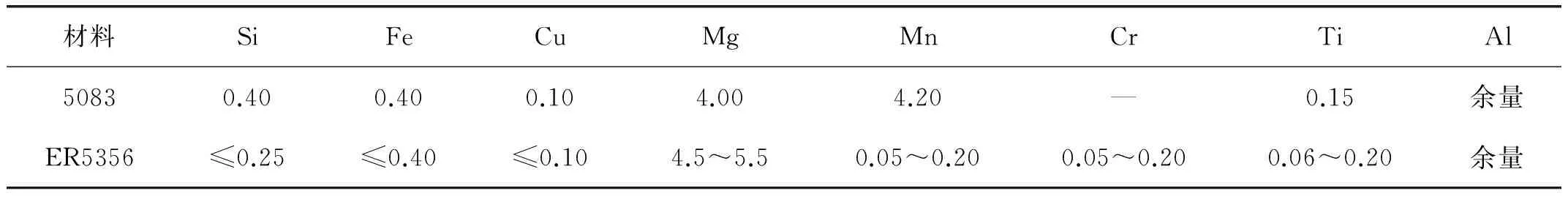

该试验采用5083铝合金进行等离子-MIG复合焊对接试验,试板尺寸360 mm × 200 mm × 5 mm,试验中选择ER5356焊丝作为填充金属,焊丝直径d为1.2 mm,母材及焊丝化学成分见表1。

1.3 试验过程

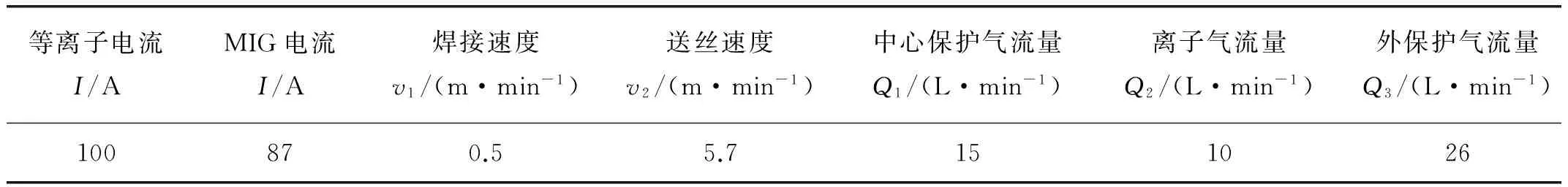

为保证焊接质量,先采用丙酮去除对接面30 mm范围内油污等,再用机械打磨的方法去除氧化膜。焊接过程中采用夹具将试板固定在工作台上,不开坡口进行单面焊双面成型焊接,焊接参数见表2。焊接完成后对焊好的试板,切取金相、硬度、拉伸试样,并进行组织和力学性能分析。

表1 母材及焊丝主要化学成分(质量分数,%)

表2 主要工艺焊接参数

2 试验结果及分析

2.1 焊缝宏观形貌

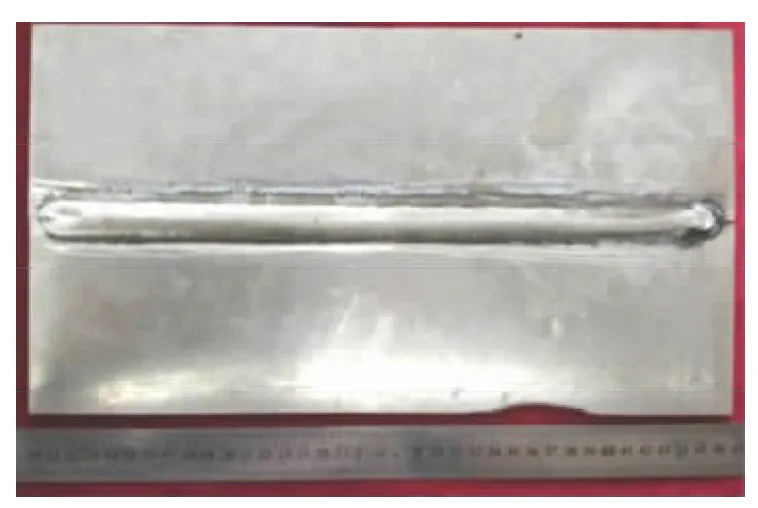

如图2所示为焊缝正面成形情况,焊缝表面为连续均匀的鱼鳞纹,成形美观,无飞溅,无表面缺陷。

图2 焊缝表面成形

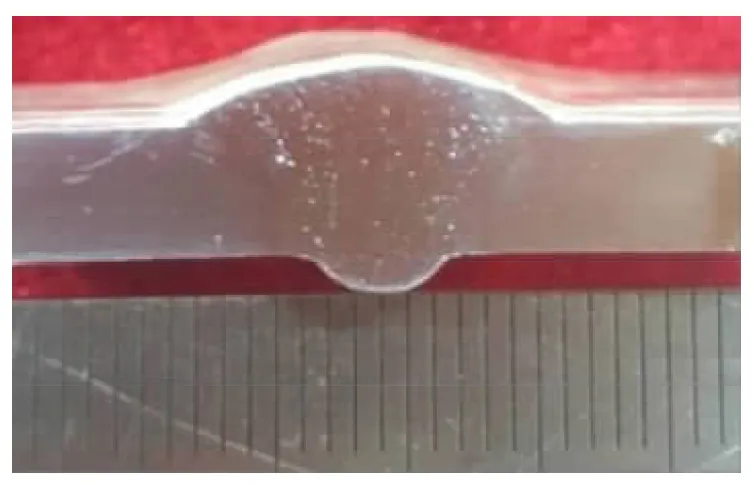

图3为焊缝横截面宏观图,可以看到内部存在气孔(图中白点),且在熔合线附近出现较多。这是由于铝凝固过程中氢的溶解度急剧下降,而铝的导热系数很大,冷却速度快,气泡来不及逸出形成气孔[5]。

图3 焊缝横截面形貌

2.2 接头显微组织

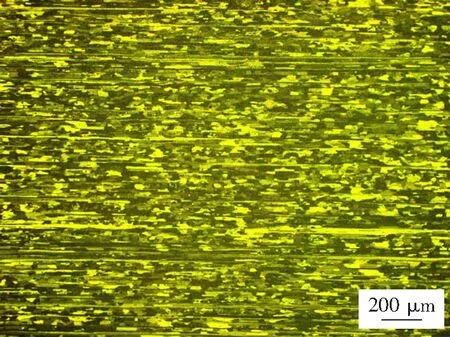

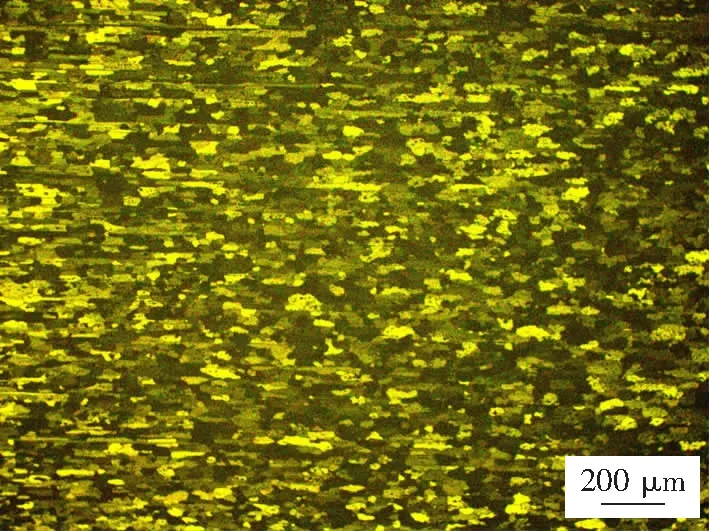

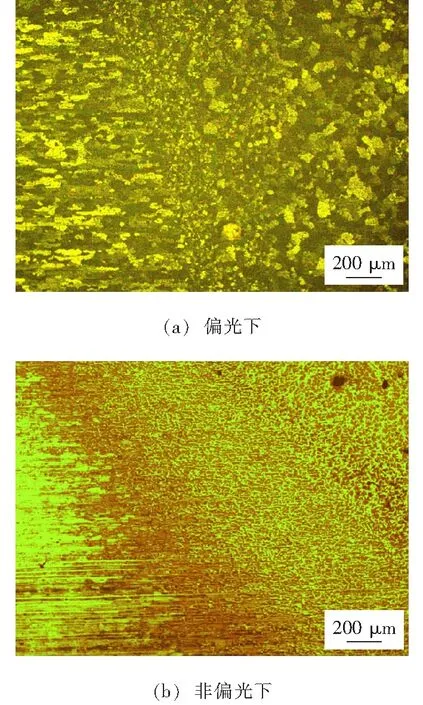

截取焊接接头金相试样,经过磨制、抛光、腐蚀后,用蔡司显微镜观察显微组织。等离子-MIG焊接接头组织可分为母材区、热影响区、部分熔化区和焊缝四个区域,各区域显微组织金相照片如图4~7所示。图4为5083铝合金母材金相照片,为典型的纤维状轧制组织。图5为热影响区组织,与母材相比晶粒长大明显。图6a为熔合线附近组织,熔合线内焊缝存在细小的等轴晶区(EQZ)。Reddy等人[6]发现等轴晶区形成于特定温度区间,且与液态金属流动和凝固条件有很大关系,需要较多的异质形核核心和较高过冷度,且多数研究认为该细等轴晶区对性能不利[7]。图6b为非偏光下观察的显微组织,可以看到部分熔化区较宽,该区域内晶粒发生部分熔化,成分不均匀,易发生热裂纹,是接头性能的薄弱环节。

图4 母材显微组织

图5 热影响区组织

图6 熔合线附近显微组织

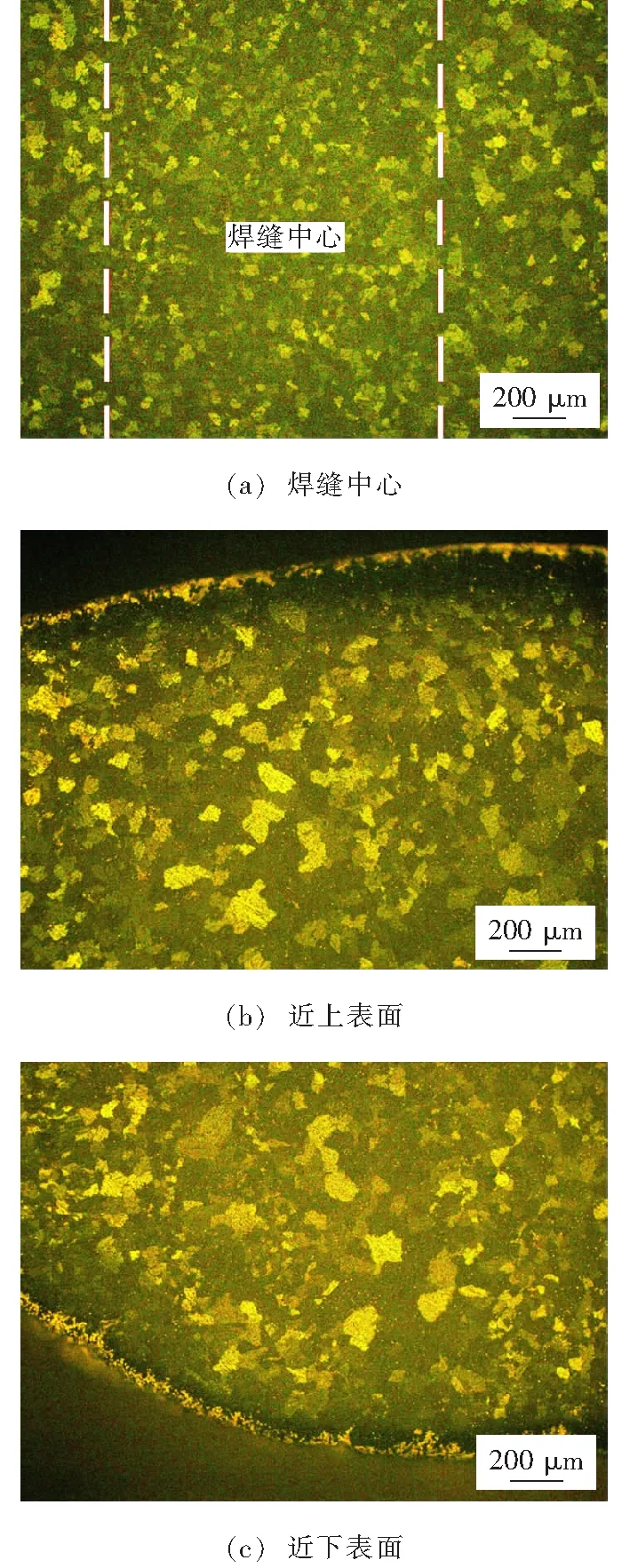

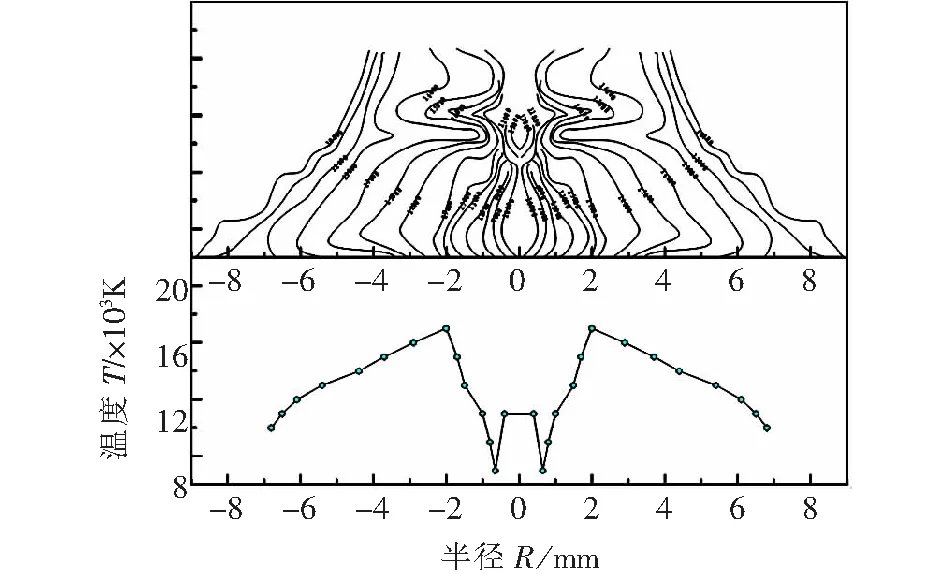

图7为偏光下观察的焊缝显微组织。图7a中显示焊缝中心约1.2 mm范围内晶粒较细小(两标线之间),焊缝两侧直至熔合线附近的细小等轴晶之间晶粒尺寸稍大。图7b和7c所示为焊缝上下表面附近的显微组织,这两处晶粒尺寸较其他区域晶粒尺寸大。以上焊缝各区域晶粒大小分布与复合电弧特性有很大关系。图8所示为同轴等离子-MIG复合电弧温度分布图[8],可以发现焊缝中心区域温度低,容易产生较大的成分过冷并发生非均质形核,再加上等离子弧的搅拌作用,使晶粒进一步细化,最终在焊缝中心形成较细等轴晶组织。电弧的最高温度在焊缝中心的两侧出现,结晶速度小,成分过冷度降低,导致等轴晶组织晶粒较大。当电弧移走后,上下表面散热快,晶粒尺寸也较大。

图7 焊缝显微组织

图8 等离子-MIG复合电弧温度分布

2.3 力学性能试验结果分析

2.3.1显微硬度试验

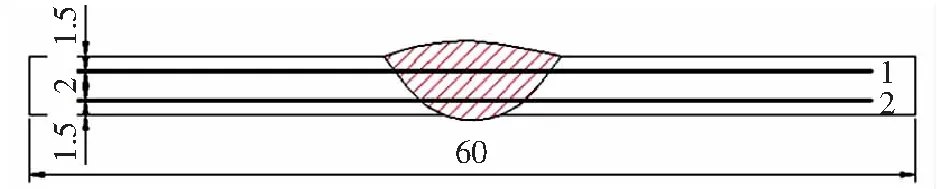

硬度试验试样标准尺寸参照GB/T 2654—2008《焊接接头硬度试验方法》,采用维氏显微硬度计进行硬度测量,设定载荷为0.5 kg,载荷时间为10 s。接头显微硬度测试线如图9所示,第一排距离试板上表面1.5 mm,两排间距2 mm,相邻两点间隔1 mm。

图9 硬度测试线示意图

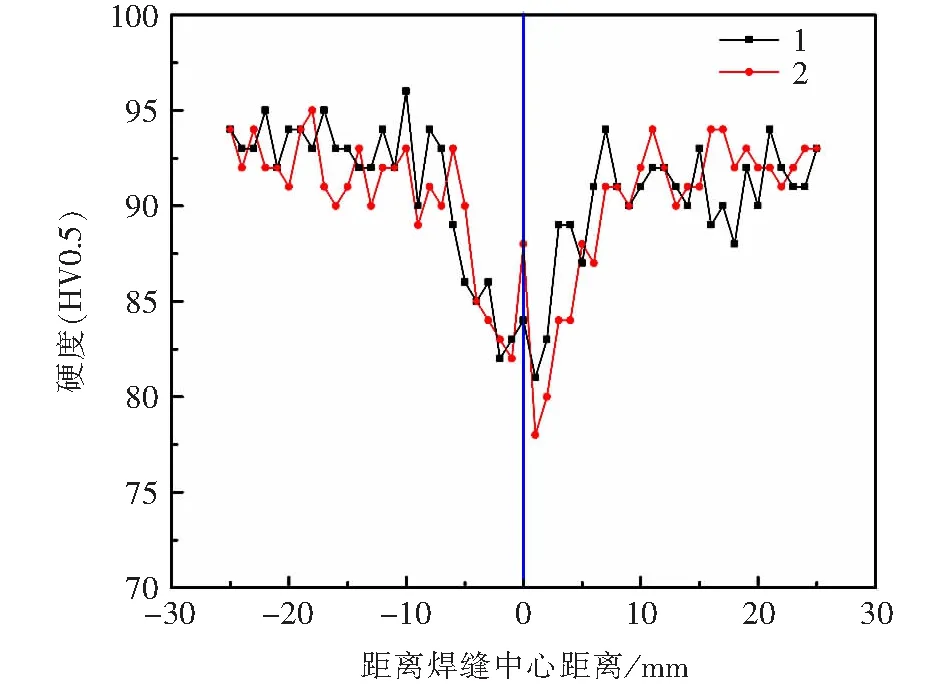

5083铝合金等离子-MIG复合焊接头硬度曲线如图10所示,可以看出硬度以焊缝中心为轴近似呈对称分布。母材硬度值最高,平均约为92 HV。焊缝和热影响区硬度均小于母材硬度,这主要是由于Mg元素的烧损,使得固溶强化作用减弱。焊缝中心处硬度比相邻的外侧区域稍高,跟该处的晶粒尺寸小有关。整个接头的硬度最低点在偏离焊缝中心1 mm的位置,最低值为78 HV,大约是母材硬度的85%,该处所经受的电弧温度最高,Mg元素蒸发严重,且晶粒尺寸较大。

图10 硬度分布曲线

2.3.2拉伸试验

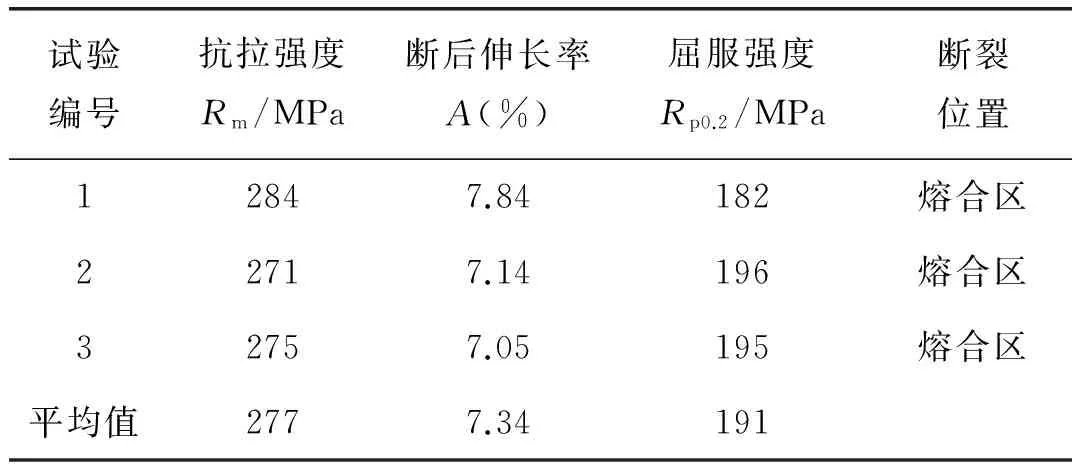

根据GB/T 2651—2008《焊接接头拉伸试验方法》加工拉伸试样并在Zwick拉伸试验机上进行室温拉伸试验。拉伸试验数据结果如表3所示,焊接接头抗拉强度约为277 MPa,断后伸长率约为7.34%,屈服强度约为191 MPa。

拉断试样断裂位置均在熔合线附近。熔合线附近存在部分熔化区成分不均匀性、非外延生长的细小等轴晶区和较多的气孔,这些因素共同导致了该处成为整个接头性能的薄弱环节。

表3 拉伸试验数据

3 结 论

(1)焊缝为等轴晶组织,且在熔合线内侧形成细小等轴晶区(EQZ),焊缝中心1.2 mm范围内晶粒细小,相邻外侧晶粒尺寸较大。焊缝近表面晶粒尺寸也较大。

(2)焊缝和热影响区的显微硬度均低于母材,偏离焊缝中心1 mm的位置硬度最低为78 HV,约为母材硬度的85%。

(3)接头平均抗拉强度为277 MPa,断面收缩率为7.34%,断裂位置在熔合线附近。部分熔化区成分不均匀、熔合线内侧细小等轴晶区和气孔的存在共同导致了该位置接头的薄弱环节。

[1] 王长春,杜 兵. 等离子-MIG复合热源焊接技术研究与应用[J]. 焊接,2009(12):62-64.

[2] 魏 波. 铝合金等离子-MIG复合焊工艺研究[D]. 成都:西南交通大学硕士学位论文,2014.

[3] 霍海龙. 铝合金中厚板等离子-MIG复合焊研究[D]. 成都:西南交通大学硕士学位论文,2015.

[4] 石 磊. 5A06铝合金Plasma-MIG焊工艺研究[D]. 哈尔滨:哈尔滨工业大学硕士学位论文, 2006.

[5] 唐良喜,肖 云,兰志刚,等. 铝及铝合金 MIG 焊接预防气孔的措施[J]. 机械制造文摘——焊接分册,2011(5):35-39.

[6] Reddy G M, Gokhale A A, Prafad K S. Chill zone formation in Al-Li alloy welds[J]. Science and Technology of Welding and Joining, 1998, 3(4): 208-212.

[7] 许良红,田志凌,彭 云. 等高强铝合金的激光焊接头组织及力学性能[J].中国激光,2008,35(3):456-461.

[8] 杨 涛. Plasma-MIG电弧耦合机制及2219铝合金焊接工艺研究[D].哈尔滨: 哈尔滨工业大学博士学位论文, 2013.