3D打印零件变形分析

2018-01-22李蒙李凯凯刘琳琳王宏斌罗贤治赵涛

李蒙+李凯凯+刘琳琳+王宏斌+罗贤治+赵涛

三维打印技术又称增材制造技术(Additive Manufacturing,简称AM),简称3D打印,其依据三维CAD设计数据,采用离散材料(液体、粉末、丝、片、板、块等)逐层累加制造物体。它改变了以往传统“去除材料”的机械加工方法,利用3D打印技术能够实现产品CAD模型的快速实物化,是一种全新概念的、数字化的新型快速制造技术,是“中国制造2025”目标的重要技术之一。其基本原理是“数字模型,分层制造,逐层累加”,可以快速、精确地将设计师的设计由三维数字模型转化为二维片层信息并逐层叠加直至形成三维实体,可以最大限度地满足每个消费者个性化需求,对于结构特别复杂、加工难度大、无需批量化的零部件,3D打印具有强大竞争优势。

在各种增材制造工艺中,熔融沉积快速成型技術(F u s e d DepositionModeling,简称FDM)因其具有操作容易、运行稳定和系统安全可靠等优点,得到飞速发展,是目前国内外应用最为广泛的技术之一,也是发展最快普及级商业化3D打印技术。而随着现代工业水平的提高,工业生产中对复杂零件的要求越来越高。为了满足高精度机械零件的装配使用和日益提高的机械性能,对于机械零件的制备提出了更高的要求:部件结构简化、质量轻质化、成型快速化、材料利用高效化等,这促使FDM工艺进一步发展。但FDM零件成型质量不稳定、零件产生表面精度的下降、形态弯曲变形、分层断裂等不良现象以至于达不到设计标准和使用要求,限制FDM工艺的进一步发展。

熔融沉积零件成型特性

同传统制造所得到的零件相比,增材制造所获得的零件因成型工艺的不同而表现不同的特性,具体分别为:

1.微观非均匀性及呈层性

增材制造零件是大量有序固化塑性材料的堆积,塑性材料在三维方向上的力学性能各不相同,且成型路径的不同导致零件在微观构造上是不均匀的,称为微观非均匀性。同时零件在层与层之间由于叠加方向和下一层的扫描填充方式是非均匀的,使得层间同样也存在不同性,表现出层间的非均匀性,称为呈层性。

2.各向异性

固化单元在扫描填充的方向上由于重叠程度、固化程度不一致,且单元固化和收缩需要经历一定的时间,伴有热量的发散,因此固化单元的化学性质和物理性质,如机械性能、收缩程度、聚合速率等性质都呈现出明显的不均匀性,从而表现出微观及宏观各向异性。

3.性能蠕变性

对于高温加工的增材制造零件如FDM工艺,在温度较高时材料的黏弹性和室温时的黏弹性有较大的区别,同时温度会影响工程聚合物的弹性模量和屈服极限等性质。

增材制造零件变形分析

当零件发生变形,即使经过简单处理及修复之后,能够完成装配,但在作为运动机构使用过程中,它的运动曲线或者传动效果等都难以满足要求,更难以发挥应有的功能。

而对于可接受的翘曲变形,通过增加必要的生产工序,通过打磨、粘合等工艺,将生产的零件再加工以实现所需功能。但是随着后期零件的使用,变形问题也会逐渐暴露出来。虽然对变形的零件加以修复,但是装配后仍然达不到预期的效果,翘曲变形破坏了装配的零件之间的相互关系,使用寿命也明显缩短。因此,翘曲变形尤其是装配零件的翘曲变形已经成影响零件生产周期和成本的一个重要原因。

增材制造零件的变形是绝对的,而变形的大小是可以控制的,那么为了使变形量最小,所获取的零件性能更优,就必须从变形的机理研究出发。

零件变形的宏观表现主要有以两种形式:①单层和整体的翘曲变形;②整体零件的分层变形。

零件变形主要有两个原因:

①塑性材料体积变化

制造过程中塑性材料从黏流态到玻璃态的转变,材料体积收缩,而因为加工过程中不同位置材料冷却的程度不同,导致材料从黏流态转变到玻璃态的速率不同,这种由于收缩速率不同导致材料间应力分布不均,使得不同位置材料体积的收缩程度不同,整个零件表现出翘曲的现象。

①工艺参数对零件变形的影响

工艺参数对模型变形影响表现在单固化层片的层内应力—应变分布及层间应力—应变分布,因此这两种应力—应变的分布情况也是零件变形不可忽视的因素之一。材料内部收缩程度不等同,加上对模型的位移约束以及材料单元之间相互的约束,导致材料内部单元的应力难以释放,产生残余应力,当残余应力在层内继续集中或者在层间继续叠加,就会导致一定的翘曲,当层间应力增大到一定值,克服了层间黏合力时候,就会导致模型层片分层。

功能零件的有限元仿真分析

式中,为对流换热系数,为固体表面流体的温度,为周围流体的温度。

对模型作以下基本假设:

①材料是各向同性的;

②材料初始应力为零,服从双线性强化准则;

③功能零件在一层成型后即刻进入稳态;

④材料服从米塞斯VON Mises屈服准则。

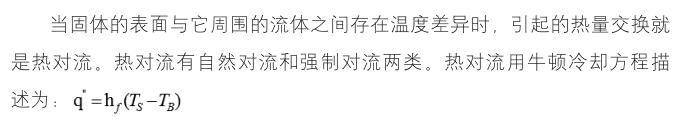

进行有限元分析后获得结果,如图1所示。

通过图1可以清楚地看到模型的位移发生明显变化,而应力则没有明显的增加,这种情况是符合客观事实的。由分析结果可知,在不加位移约束的情况下,位移云图最大位移量为0.24892mm,最小位移量为0.16909mm。最大位移发生在模型的4个边角上,最小位移发生在中心孔中,当ABS材料从黏流态转变为玻璃态的过程中,各个区域材料的收缩程度也不同,表现出每个区域有不同的偏移位移量,而产生了翘曲现象。这同实际增材制造的过程中表现的是一样的规律。

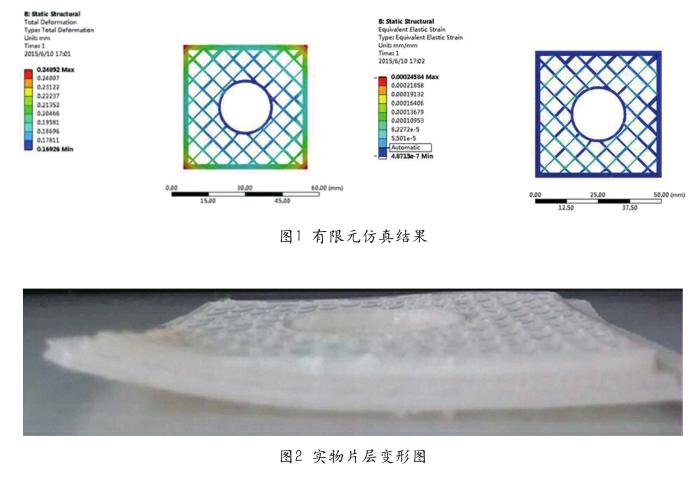

进行实物打印加以验证,结果如图2。

通过实际打印,发现与有限元分析结果相同,片层最大变形发生在模型边角,且模型整体都有一定程度的变形,说明翘曲变形是由应力分布不均导致变形位移不同引起。

结论

研究发现,材料内部收缩程度不等同,导致材料内部单元的应力难以释放,产生残余应力。当残余应力在层内继续集中或者在层间继续叠加,就会导致一定的翘曲,为减小3D打印制造零件变形奠定一定的基础,但本研究在一定程度上是不完善的,还有进一步研究的必要性。endprint