废弃混凝土再生微粉的性能及应用研究

2018-01-22石莹杨善顺连亚明王伟

石莹,杨善顺,连亚明,王伟

(1. 厦门市建筑科学研究院集团股份有限公司,福建 厦门 361004;2. 厦门天润锦龙建材有限公司,福建 厦门 361027)

0 引言

在可持续发展和循环经济的号召下,建筑垃圾的资源化利用已成为当前热点之一,也是实践节能减排的重要领域之一[1]。对于建筑垃圾的处置和利用,最普遍的方式就是制备成再生骨料,代替部分天然骨料应用于砂浆、混凝土或者砌块中。建筑垃圾的种类较多,其中废弃混凝土约占其总量的 40%[2],且随着建筑物和构筑物结构的转变,这一比例还会不断增加,而废弃混凝土制备再生骨料的过程中,会产生大量的再生微粉,约占总质量的 15%~20%,研究再生微粉的性能与应用技术,对于资源化利用建筑垃圾具有重要意义。

本研究收集废弃混凝土破碎过程中产生的再生微粉,分析其基本性能,并通过试验研究再生微粉掺量对混凝土性能的影响,研究结果可为再生微粉作为矿物掺合料在混凝土中的应用提供一定的参考。

1 再生微粉基本性能

再生微粉是废弃混凝土通过除杂、逐级破碎、筛分和机械强化等工艺制备再生骨料的过程中产生的粒径小于 0.16mm 的微细粉末,主要由未水化的水泥颗粒、已水化的水泥石、骨料细粉等组成,其中 SiO2和 CaO 的含量较高。

1.1 再生微粉基本性能

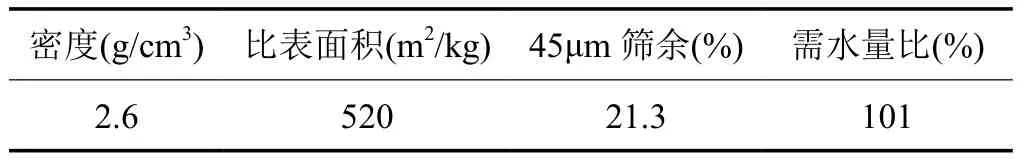

按照 GB/T 208—2014《水泥密度测定方法》规定的水泥密度测定方法测试了再生微粉的密度,按照 GB/T 8074—2008《水泥比表面积测定方法 勃氏法》规定的水泥比表面积测定方法,使用勃氏法测试了再生微粉的比表面积,按照 GB/T 1596—2005《用于水泥和混凝土中的粉煤灰》规定的粉煤灰细度与需水量比试验方法测试了再生微粉的细度与需水量比,结果见表1。试验结果表明,再生微粉的细度和需水量比接近Ⅱ级粉煤灰,且比表面积大,有利于其发挥活性效应和微集料效应,但应用在混凝土中时,也可能会提高混凝土的需水量,影响混凝土的性能,因此需控制再生微粉的掺量[3]。

表1 再生微粉基本性能

1.2 再生微粉胶砂试验

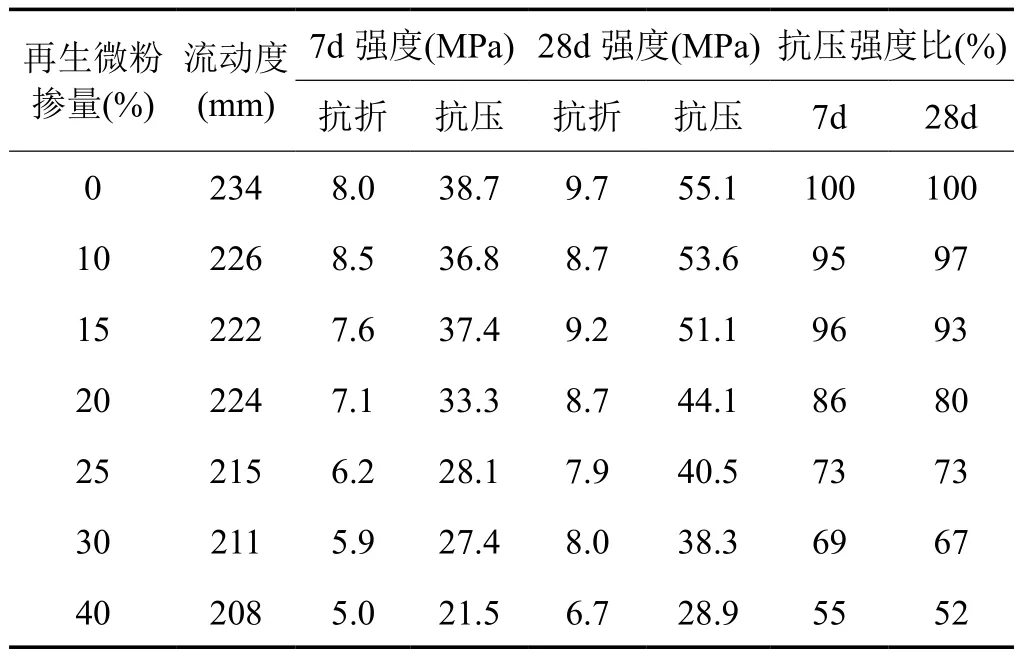

参照 GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》规定的试验方法,测试不同掺量再生微粉对水泥胶砂流动度和强度的影响,得到掺再生微粉的试验胶砂与标准水泥对比胶砂的抗压强度之比。所用水泥为 GSB 14—1510《粉煤灰检验用标准水泥》强度检验用水泥标准样品,标准砂为符合 GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》规定的中国 ISO标准砂。通过查阅文献资料可知,在应用研究中,再生微粉的掺量大多集中在 5%~30%,最高为 40%[4~5],防止对性能造成过大的影响,因此在胶砂试验中,再生微粉掺量不超过 40%,试验结果如表2、图1 所示。

表2 再生微粉胶砂试验及结果

图1 再生微粉胶砂试验结果

由表2 和图1 可以看出,随着再生微粉掺量的增加,胶砂流动度整体上逐渐下降,表明再生微粉会增大水泥胶凝材料体系的需水性;随着再生微粉掺量的增加,虽然个别组抗折强度略有增大,但从整体来看,仍呈下降趋势;再生微粉的抗压强度比随着掺量的增加而降低,当掺量超过 15% 时,下降幅度增大,当掺量为30% 时,抗压强度比低于 70%,表明了再生微粉的活性不高,作为矿物掺合料使用时掺量不宜过大。

2 再生微粉在混凝土中的应用

2.1 试验原材料与方法

2.1.1 试验原材料

试验用搅拌机为 SJD60 型单卧轴强制式混凝土搅拌机,电机功率为 2.2kW,搅拌轴转速 47r/min,出料容量 60L。

水泥:漳平红狮水泥有限公司生产的 P·O42.5 水泥,其性能见表3。

表3 水泥性能

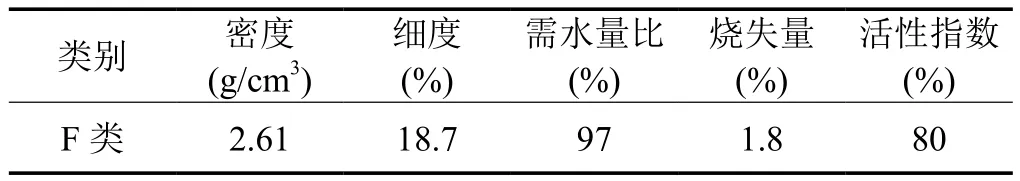

粉煤灰:厦门益材粉煤灰有限责任公司生产的Ⅱ级粉煤灰,其性能见表4。

表4 粉煤灰性能

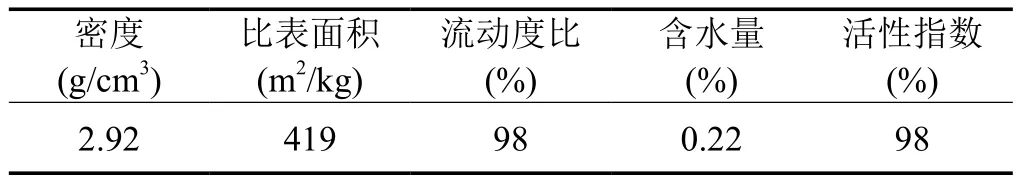

矿粉:三钢集团 S95 级矿渣粉,其性能见表5。

表5 矿粉性能

再生微粉:废弃混凝土制备再生骨料过程中产生的微粉。

骨料:天然石子,粒径 16~31.5mm(大石)、5~20mm(小石);天然河砂,细度模数 2.7,含泥量0.9%。

减水剂:福建科之杰新材料有限公司 P-400S 型聚羧酸系减水剂。

水:自来水。

2.1.2 试验方法

混凝土拌合物性能依据现行国家标准 GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》的规定进行测试。

混凝抗压强度依据现行国家标准 GB/T 50081—2016《普通混凝土力学性能试验方法标准》的规定进行测试,试件尺寸为 150mm×150mm×150mm。

2.2 试验与结果

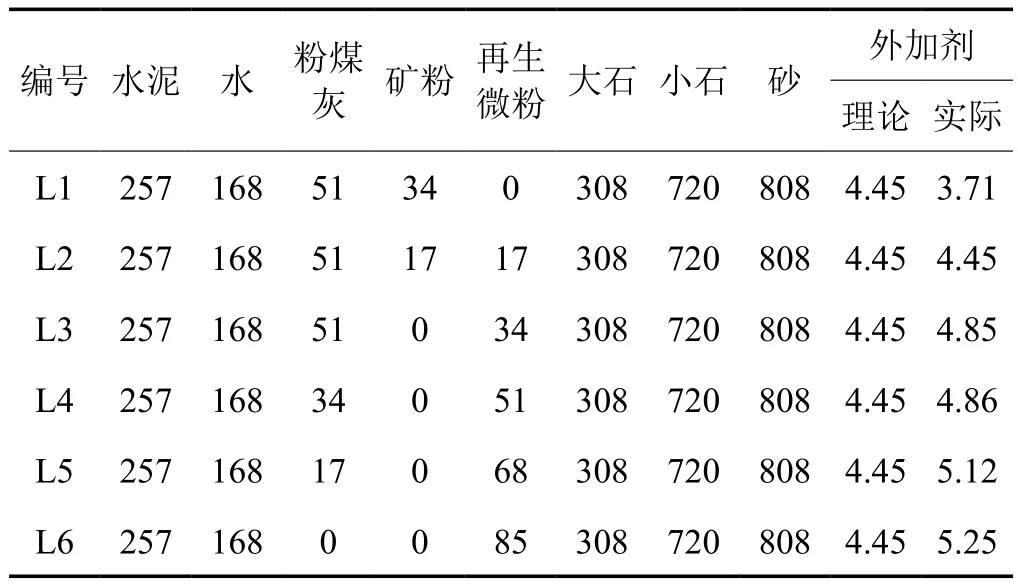

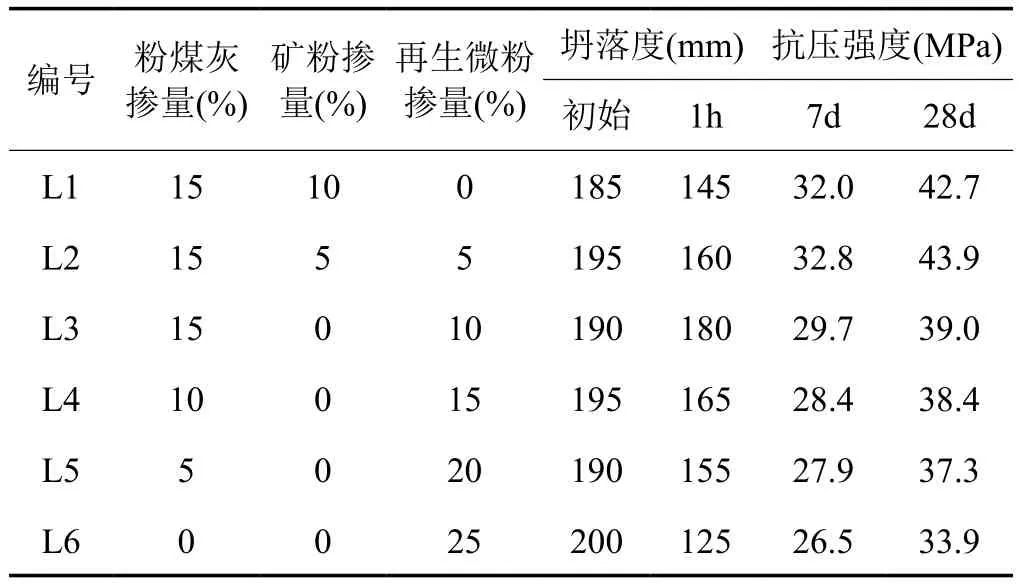

研究了水泥用量不变,再生微粉逐渐取代矿物掺合料配制混凝土时,其掺量变化对混凝土性能的影响,试验配合比见表6,试验结果见表7、图2、图3。

表6 试验配合比 kg/m3

表7 试验结果

图2 再生微粉掺量对混凝土坍落度的影响

图2 显示了再生微粉掺量对混凝土坍落度的影响,由表6、表7 与图2 可知,随着再生微粉掺量的增加,为了获得基本相同的坍落度,需相应增加减水剂的用量,这说明,再生微粉应用在混凝土中会降低拌合物的流动性,这种趋势与胶砂流动度的结果一致。另外,随着再生微粉掺量的增加,1h 坍落度损失逐渐减小,当掺量为 10% 时,1h 坍落度损失仅为 10mm,工作性能有了明显改善,此后再增加掺量,1h 坍落度损失明显增大,当掺量为 20% 时,拌合物的工作性能比 L1 组(不掺微粉)略好;当掺量为 25% 时,1h 坍落度损失达到75mm。

这主要与再生微粉的微观结构有关,再生微粉组分复杂,且未经过精细粉磨,大部分再生微粉颗粒为多棱角不规则块体,且表面粗糙,在浆体流动过程中,会增加颗粒间的内摩阻力,对混凝土的工作性能不利;另一方面,再生微粉内部结构疏松,含有大量连通孔隙,形成了多孔结构,使得在拌合过程中甚至搅拌结束后能够吸附一部分水和减水剂,减少了自由水,从而导致混凝土坍落度损失增大[6]。

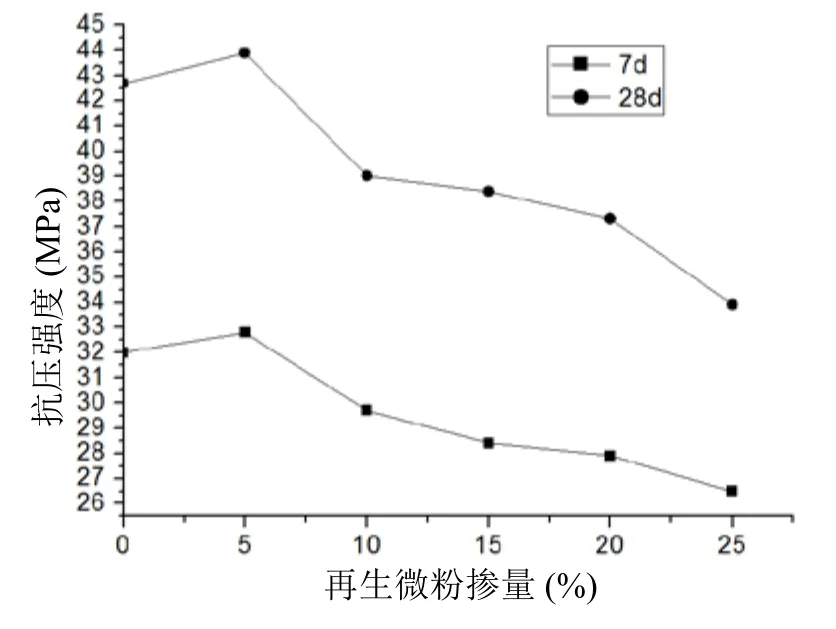

图3 再生微粉掺量对混凝土抗压强度的影响

图3 显示了再生微粉掺量对混凝土抗压强度的影响,由表7 与图3 可知,随着再生微粉掺量的增加,混凝土的抗压强度先增大后减小。当掺量为 5% 时,强度略有增长,表明再生微粉与粉煤灰、矿粉较好地发挥了掺合料间的复合效应;此后再增加掺量,强度逐渐下降,当掺量为 20% 时,7d、28d 抗压强度下降幅度分别为 12.8%、12.6%;当掺量为 25% 时,7d、28d 抗压强度下降幅度分别为 17.2%、20.6%。

这主要与再生微粉的组分有关,废弃混凝土中粗骨料为花岗岩碎石,经破碎整形后收集的再生微粉颗粒中含有较多 SiO2成分,在碱性环境激发下,部分颗粒能生成 C-S-H 凝胶体,填充水泥石中的孔隙,改善孔结构;另一方面,再生微粉中不具有活性的颗粒,可发挥微集料填充的作用,提高混凝土的密实度;此外,再生微粉中未充分水化的部分也能发挥一定的活性效应[7]。这几方面作用在再生微粉与粉煤灰、矿粉复掺且掺量较低时较好地发挥出来。但是,当掺量增加时,再生微粉颗粒孔隙多、粒形差的劣势逐渐凸显出来,掺量越多,再生微粉吸附的水和减水剂也越多,不利于水化反应;另外,随着再生微粉掺量增加,便相应地减少了粉煤灰与矿粉的用量,且再生微粉活性偏低,从而导致混凝土的强度逐渐下降。因此在抗压强度上表现为:当掺量为 5% 时,混凝土的抗压强度有所提高;当掺量不超过20% 时,强度下降幅度不大;当掺量达到 25% 时,强度下降幅度较大。

综合工作性能和力学性能两个方面来看,再生微粉作为矿物掺合料应用于混凝土中时,其掺量不宜超过20%,且宜与粉煤灰、矿粉复掺使用。

3 结论

(1)再生微粉主要由未水化的水泥颗粒、已水化的水泥石、骨料细粉等组成,其中 SiO2和 CaO 的含量较高,细度与需水量比接近Ⅱ级粉煤灰;胶砂试验结果表明,再生微粉具有一定的活性,但活性不高,作为矿物掺合料使用时掺量不宜过多。

(2)再生微粉在混凝土中应用时,由于未经粉磨,为多孔多棱角结构,掺量过多会对混凝土的性能造成不利影响。综合考虑混凝土的工作性能和力学性能,再生微粉作为矿物掺合料使用时,掺量不宜超过 20%,且宜与粉煤灰、矿粉复掺使用。

再生微粉除了应用于混凝土中,还可应用于预拌砂浆或其他水泥制品中,既能变废为宝,节约资源,又能保护环境,减少二次污染,同时也扩展了建筑垃圾再生材料的使用范围和空间,符合绿色生产、循环经济和可持续发展的要求。

[1]李建勇,马雪英,尚百雨,等.建筑废弃物再生微粉在混凝土中应用的试验研究[J].江西建材,2014,(12): 244-250.

[2]龚志起,丁锐,陈柏昆.废弃混凝土处理方式的环境影响比较[J].工程管理学报,2011,25(3): 266-270.

[3]马郁,张敬,谢小元.建筑垃圾再生砂粉的基本性能试验研究[J].商品混凝土,2016,(8): 44-45.

[4]毛新奇,屈文俊,朱鹏.建筑垃圾再生微粉的研究现状[J].混凝土与水泥制品,2015,(8): 89-93.

[5]石莹,杨善顺,连亚明.废弃混凝土再生微粉研究现状[J].砖瓦,2017,(4): 47-51.

[6]吕雪源.再生微粉的基本性能及应用[D].青岛:青岛理工大学,2009.

[7]吕雪源,张健,毛高峰,等.再生微粉对混凝土用水量和强度的影响[C].首届全国再生混凝土研究和应用学术交流会,215-222.