LED显示屏模块用双组分有机硅灌封胶的研制

2018-01-22张荣荣张燕红杨秀丽张志新

张荣荣,张燕红,杨秀丽,张志新

(郑州中原思蓝德高科股份有限公司,河南 郑州 450007)

LED显示屏因具有颜色鲜亮、显现信息量较大、寿命较长、耗电量较小、质量较轻、空间尺度较小、稳定性较高、易操作和易安装保护等特点而被广泛应用于楼体轮廓、台阶、展台、桥梁、酒店和KTV装饰照明,以及广告招牌的制作、各种大型动画和字画的广告设计等场所。LED显示屏的工作环境相对复杂,既可用于室内也可用于室外,为了保证显示屏长时间有效运行,一般用缩合型室温硫化硅橡胶对其电子元器件模块进行灌封以起到防水、防潮、防风和防静电等效果。LED显示屏在清洗和搬运过程中,LED灯管受碰触,容易发生弯折,导致灌封的胶层开裂,从而影响防水防潮性能。本研究以低黏度α,ω–二羟基聚二甲基硅氧烷为基胶,低黏度二甲基硅油为增塑剂,配合处理的白炭黑、炭黑、电子级硅微粉、交联剂、偶联剂及催化剂制得一种较低硬度、较高柔韧性的LED显示屏模块用双组分有机硅灌封胶。

1 实验部分

1.1 主要原材料

α,ω-二羟基聚二甲基硅氧烷(107硅橡胶,黏度为1 000~5 000 mPa·s),江西星火有机硅厂;甲基硅油(100 mPa·s),道康宁公司;乙烯基三乙氧基硅烷,江汉精细化工有限公司;γ–氨丙基三乙氧基硅烷(KH-550)、γ–缩水甘油醚氧基丙基三甲氧基硅烷(KH-560),南京能德化工有限公司;二月桂酸二丁基锡,南京能德化工有限公司;碳酸钙,常州碳酸钙有限公司;沉淀白炭黑,河北联众化工有限公司;炭黑,卡伯特公司。

1.2 仪器及设备

SXJ-2L双行星动力混合实验机,佛山金银河公司;CMT4104电子万能试验机,深圳市新三思材料检测有限公司;DV-II+Pro型号旋转黏度计,美国BROOKFIELD公司。

1.3 双组分有机硅灌封胶的制备

将100 g的107硅橡胶、30~100 g的甲基硅油、20~70 g的碳酸钙、1~10 g的沉淀白炭黑、0.5~3 g的炭黑放入到双行星搅拌机中,抽真空搅拌1 h,混合均匀后出釜制得A组分。将3~10 g的交联剂(乙烯基三乙氧基硅烷 ) 、1~5 g的 偶 联 剂 (KH-550、KH-560)、0.05~0.2 g的催化剂(二月桂酸二丁基锡)加入到双行星搅拌釜中,抽真空搅拌1 h,混合均匀后出釜制得B组分。将A、B组分按m(A)∶m(B)=10∶1混合均匀后使用。

1.4 性能测试

(1)拉伸强度和断裂伸长率:按照GB/T 528—2008《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》标准,采用电子万能试验机进行测定。

(2)黏 度 : 按 照GB/T 10247—2008《黏度测量方法》标准,采用黏度计进行测定。

(3)适用期:按照GB 16776—2005《建筑用硅酮结构密封胶》标准进行测定。

(4)贮存性能:将灌封胶的A、B组分在标准条件下[ 温度为(23±2)℃,相对湿度为(50±5)%)]贮存180 d后,用贮存后的操作时间与初始操作时间的比值T作为衡量标准,T值越大,表示贮存后的操作时间相对初始操作时间延长越多,即贮存稳定性越差。

(5)粘接性能:采用90°T型剥离方法进行测定[在被粘材料表面打胶,胶条长度为50 mm,宽度为15 mm,厚度约为5 mm,在标准条件下固化168 h后,将胶条相对于被粘材料以90°角向上用力牵引,在此过程中,不断用刀片划切胶条(划切间隔约2 mm)直至胶条完全剥离,观察界面破坏状态,用“AF”表示粘接破坏,“CF”表示内聚破坏,破坏程度用0~100表示]。

2 结果与讨论

2.1 107硅橡胶黏度对灌封胶性能的影响

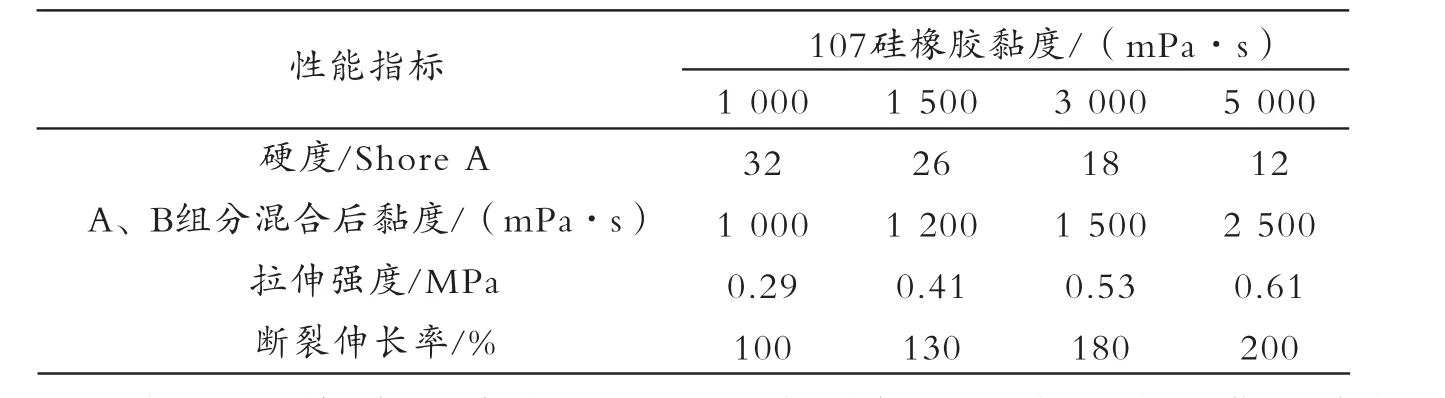

在其他组分和107硅橡胶用量不变的情况下,考查硅橡胶黏度对灌封胶硬度、黏度、拉伸强度和断裂伸长率的影响,结果如表1所示。

表1 107硅橡胶黏度对灌封胶性能的影响Tab.1 Influence of viscosity of 107 silicone rubber on pouring sealant’s performance

由表1可知:随着107硅橡胶黏度的增大,灌封胶的硬度逐渐减小,A、B组分混合后黏度也逐渐提高,拉伸强度和断裂伸长率随之增加。这是由于107硅橡胶黏度增大,其分子链变长,交联点减少,交联密度降低。当灌封胶的断裂伸长率较大、硬度较小时,能够更好地避免由于外力碰触LED灯管而发生的灯管弯折、灌封胶层开裂现象的发生,更好地保护了LED显示器件;但当灌封胶硬度较小时,黏度较大,排泡性会变差,进而影响灌封胶的密封性能及电性能。因此,综合考虑,选用黏度为3 000 mPa·s的107硅橡胶为宜。

2.2 交联剂用量对灌封胶操作时间的影响

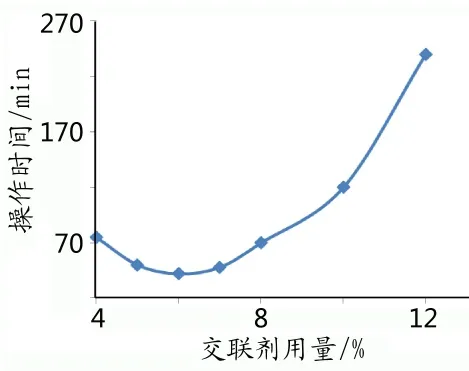

在其他组分不变的情况下,考查交联剂用量对灌封胶操作时间的影响,结果如图1所示,其中交联剂用量是相对于密封胶的质量分数而言的。

图1 交联剂用量对灌封胶操作时间的影响Fig.1 Influence of cross-linker content on pouring sealant's operating time

由图1可知:随着交联剂用量的增加,灌封胶的操作时间呈先减少后增加的趋势。当交联剂用量为4%时,灌封胶的操作时间为75 min;交联剂用量增加到6%时,操作时间达到相对最低点,为42 min;随着交联剂用量的增加,操作时间逐渐变长,当交联剂用量为8%时,操作时间为70 min;此后随用量的进一步增加,操作时间进一步延长,当交联剂用量为12%时,与6%时相比,操作时间延长了近6倍,造成灌封胶固化困难。

这是因为交联剂与107硅橡胶的端羟基是通过吸收渗透的水汽进行水解缩合而完成固化交联的。在交联剂用量小于6%的固化过程中,根据化学反应的粒子有效碰撞理论,交联剂含量的增加,增大了交联剂小分子与107硅橡胶羟基间以及交联剂与填料表面吸附的羟基之间有效碰撞、成功缩合的机会,从而使灌封胶操作时间缩短;当交联剂用量大于6%之后,随着这些缩合反应的发生,导致灌封胶交联密度增大,从而对水汽渗透阻隔作用增大。因此,在交联剂用量适量增加的情况下,分子间的有效碰撞几率增大,其对操作时间的正反馈作用占主导作用,随着交联剂含量的进一步增加,交联密度的增大对水汽的阻隔作用开始占主导地位,因此出现了灌封胶操作时间先减小后增加的趋势,当交联剂用量过量时会造成灌封胶固化困难甚至不固化的现象。当交联剂用量为6%时,操作时间最短为42 min。

2.3 偶联剂对灌封胶粘接性、贮存稳定性的影响

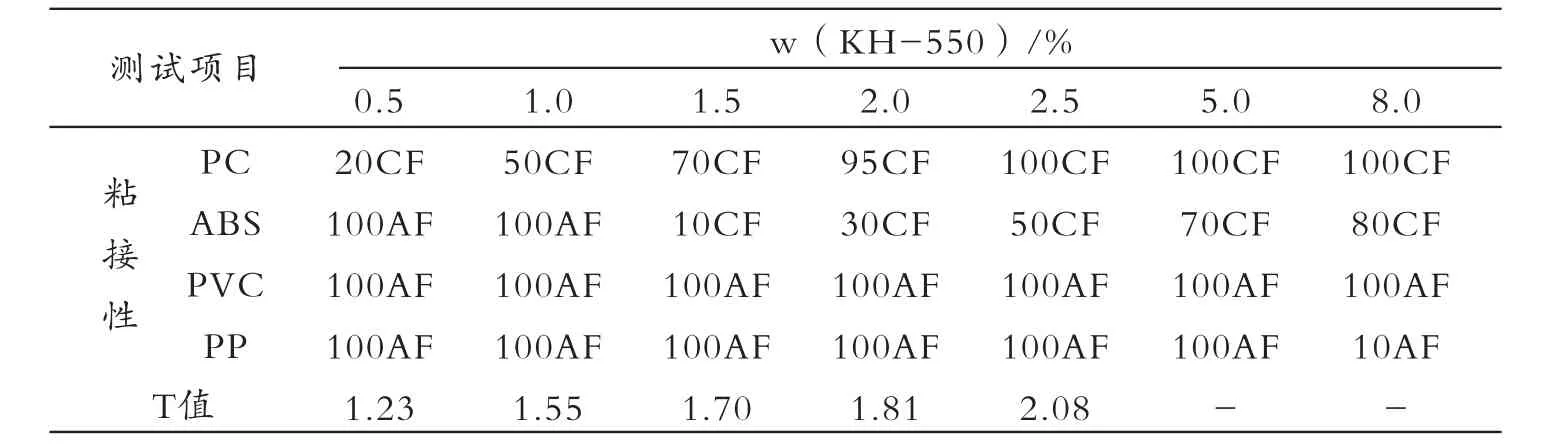

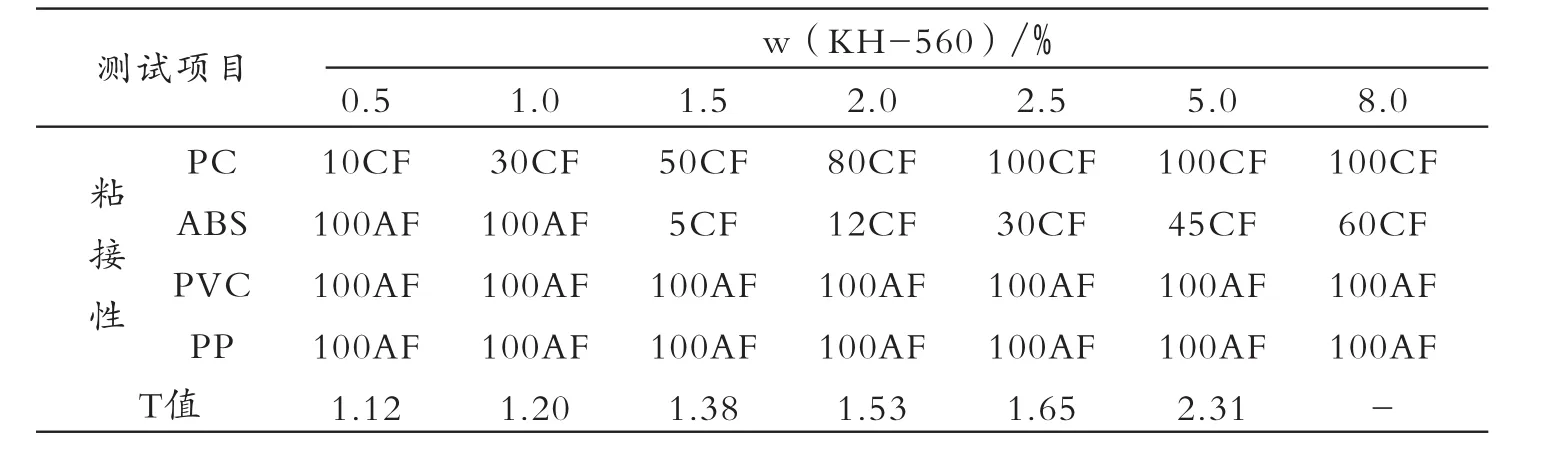

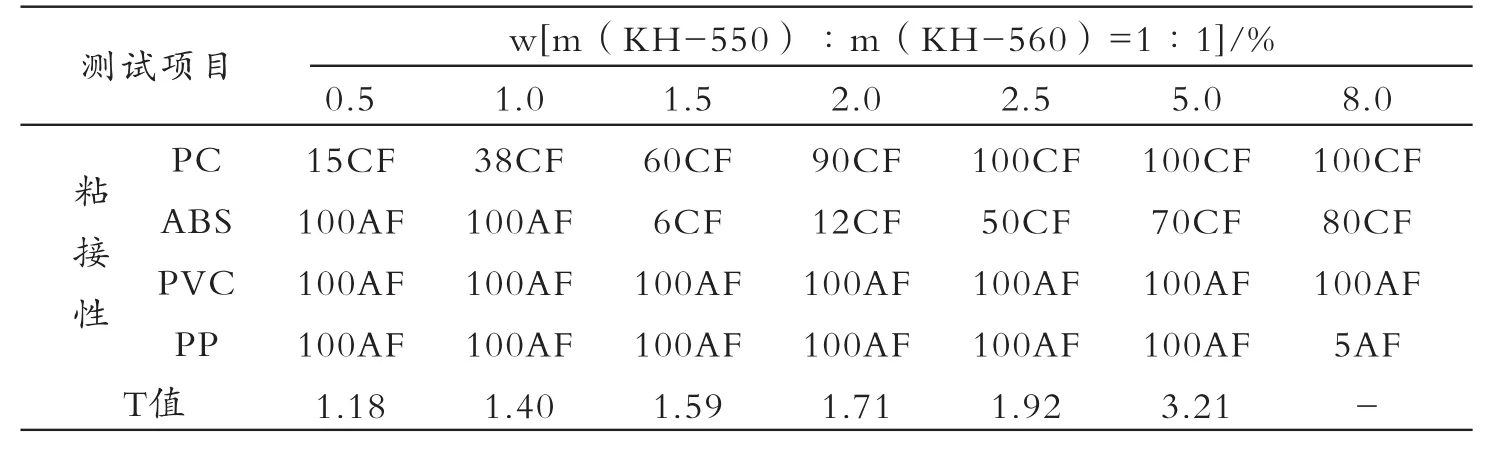

在其他组分不变的情况下,考查了偶联剂种类及用量对灌封胶粘接性、贮存稳定性的影响。结果如表2、表3和表4所示。

对比表2、表3可知:在相同用量的情况下,KH-550的粘接性明显好于KH-560,其对贮存稳定性的破坏能力也较KH-560的高。当KH-550用量为5%时,灌封胶贮存6个月后已不能正常固化。

由表2、表4可知:当m(KH-550)∶m(KH-560)=1∶1复配使用、其添加量为2.5%时,对PC、ABS、PVC和PP的粘接性与KH-550单独使用时相当;此时贮存后的T值为1.92,其贮存稳定性明显好于KH-550单独使用时的稳定性。

表2 KH-550对灌封胶粘接性、贮存稳定性的影响Tab.2 Influence of KH550 on adhesion and storage stability of pouring sealant

表3 KH-560对灌封胶粘接性、贮存稳定性的影响Tab.3 Influence of KH560 on adhesion and storage stability of pouring sealant

表4 m(KH550)∶m(KH560)=1∶1对灌封胶粘接性、贮存稳定性的影响Tab.4 Influence of m(KH550)∶m(KH560)=1∶1 on adhesion and storage stability of pouring sealant

3 结论

(1)随着107硅橡胶黏度的增大,灌封胶的硬度逐渐减小,A、B组分混合后黏度逐渐提高,拉伸强度和断裂伸长率随之增加。综合考虑,选用黏度为3 000 mPa·s的107硅橡胶较佳。

(2)随着交联剂用量的增加,灌封胶的操作时间呈先减少后增加的趋势。交联剂用量增加到6%时,操作时间相对最短,为42 min。

(3)KH-550的粘接性明显好于KH-560,其对贮存稳定性的破坏能力也较KH-560高。2者按质量比为1∶1复配使用时,粘接性和贮存稳定性的协调性比KH-550单独使用的好。

[1]何业明,张银华,苏少军.高强度耐湿热老化室温硫化硅橡胶的研制[J].有机硅材料,2012,26(4):242-247.

[2]王珂,杨紫燕,徐晓明.单组分脱醇型密封胶的研制[J].有机硅材料,2014,28(4):277-280.

[3]熊婷,袁素兰,王有治,等.LED光电显示器件用双组分有机硅灌封胶的研制[J].有机硅材料,2011,25(2):94-97.

[4]王兵,陈思斌,宋立芝.交联剂用量及添加方法对透明脱酮肟型单组分有机硅密封胶性能的影响[J].有机硅材料,2015,29(2):109-111.