耐磨环的质量改进研究

2018-01-22陈莹,赵清

陈 莹,赵 清

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 前言

现如今,随着经济的快速发展以及农业向工业的转型,国内对机械的需求量越来越大,其质量性能要求也越来越高[1]。耐磨环作为机械设备的关键零部件也受到了越来越多的关注。

耐磨环为泵送系统的关键零件,泵工作状态下易出现机械故障和效率低等现象,会对工厂制造业领域造成不良影响。泵在不良操作条件下,耐磨环仍可以运转,这对泵起到防御作用,同时可以控制液体的回收循环情况。所以,进一步优化耐磨环性能刻不容缓。传统的耐磨环是以异种金属材料制备而成,但是由于金属材料的特性所限,阻碍了泵体功能的进一步提高[2]。耐磨环工作原理见图1。两个柱塞缸轮换工作,耐磨环需在耐磨板上进行不断地往复滑动[3]。因此,接触面常出现磨损现象,造成密封不严,故将会不定时的更换[4]。然而,更换过程费时费力,降低了生产效率。所以,提高耐磨环的质量显得尤为重要,具有广阔的发展前景。

1 耐磨环的问题现状分析

耐磨环的硬质合金是保证耐磨性的重要基础。其中,影响耐磨环耐磨损性能的重要因素主要有硬度、温度、强度以及表面粗糙度等。本文抽取了100 个废弃的耐磨环,并统计了各种废弃耐磨环的数量,见表 1。

表1 耐磨环毁坏原因统计

耐磨环毁坏原因并不是只有一个,而是多个原因共同造成的,为找出影响耐磨环质量的“关键的少数和次要的多数”,利用Minitab软件绘制出排列图进行分析[5],如图2所示。

图2 毁坏原因的Pareto图

根据图 2所示,造成耐磨环毁坏的主要原因有强度、粗糙度和硬度几种因素,因此,对强度、硬度和表面粗糙度三种主要因素的影响作用进行分析。

初步分析可知,材料配比影响耐磨环的强度和硬度,而表面粗糙度一般是由加工过程所造成的,因此,造成耐磨环毁坏的主要原因是材料本身,其次可能是生产过程能力不足。所以,对生产过程能力进行深入分析。

2 过程能力分析

耐磨环的生产过程有十一道工序,初步分析后,确定开槽部分是十分关键的工序,若这部分工序达不到要求,槽深不合格或者是平整度不够,都会使得与之配套的硬质合金不能很好的发挥其耐磨性能。用排列图对开槽工序中耐磨环质量出现问题的原因进行分析,如图3所示。

图3 开槽工序不合格原因的Pareto图

2.1 SPC 分析

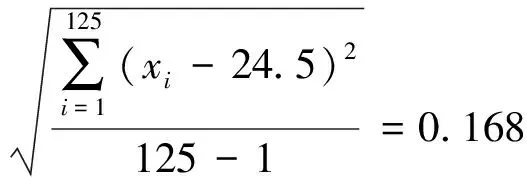

由上述分析得知,耐磨环的深度问题是研究的主要问题。随机选取125组数据,见表2。

(3)根据公式

得R图的控制限:

表2 耐磨环深度数据 cm

(4)根据公式

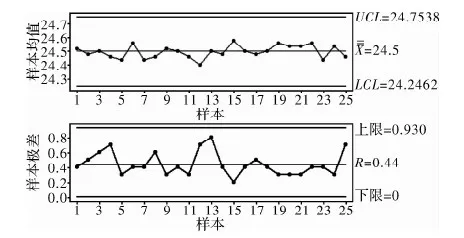

(5)作控制图运用Minitab软件绘制耐磨环深度的均值极差控制图,如图4所示。

从图4看出极差和均值均在界内;由判稳准则:连续25个点,界外的点数d=0;连续35个点,界外的点数d≤1;连续100个点,界外的点数d≤2;,生产系统的生产过程处于统计控制状态,生产平稳。

图4 耐磨环深度的均值极差控制图

2.2 SPD分析

计算短期过程能力指数[7]:

μ=M=24.5

T=TU-TL=0.6

长期过程能力指数即过程性能指数

由表中数据计算得

绘制产品的工艺过程能力图如图5所示。

图5 工艺过程能力图

根据GB/T4091-2001,要求CP≥1.33,这是4σ控制的情况,由计算的结果可知,CP=0.55<1.33,工艺过程能力欠佳。因此分析问题并采取相应措施,需进一步优化处理。

2.3 头脑风暴法

采用头脑风暴法,对工艺、职员、机械设备、周围环境等主要方面来分析及改进。

(1)工艺方面。对加工工序进行完善,前后对比见图6。

图6 改进前后的加工工序比较

(2)人员方面。开槽工序,前一道工序有四台车床,而该工序仅有一台,使得该机床工作量过大。经观察,操作者在一个生产周期中操作时间为3 min,而在次周期中机器有效加工时间为10 min,根据公式

可以算出可同时操作4台机器。考虑到实际情况,可以让操作者同时操作两台机器。

(3)机器方面。A公司多为老旧设备,已经不能满足精度要求。然而,设备是确保生产过程能否进行的重要基础。设置更加精密的定位装置设备,加强自动化程度,有助于提高加工质量。因此,有必要更换老旧设备,增加新设备的投入。

(4)环境方面。A公司车间里充斥着让人晕眩的噪音和刺鼻的气味。其中,铸造车间更是酷热难当。这无形中会影响产品的质量。为了解决此类问题,工作场地需配备有效的通风系统及必要的安全保障技术,厂房内的空气中有害物质必须严格控制在相关环保规定以下。噪音应控制在85 dB以下[8]。此外,工作车间应具备良好的自然采光及照明系统。同时,需要落实现场5S,为生产高质量产品提供良好的基础。

3 耐磨环硬质合金配方实验设计

耐磨环硬质合金配方问题是 A公司面临的头号难题。目前,已验证三种配方在试验后增大了耐磨环的耐磨性、提高了硬度。但是,具体采用哪一种配方,需要进一步研究。因此,针对贵公司要求,采用正交试验设计[9]的方法,对三种配方进行评估,进而为A公司提供最佳方案。

(1)实验目的。按照企业要求,选出最佳方案。

(2)试验指标。耐磨环的耐磨性和使用寿命达到期望的要求,表现为较高的硬度和强度,数值越大越好。

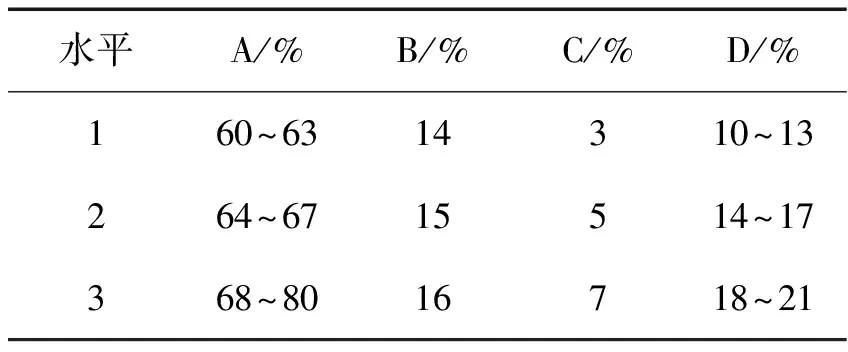

(3)确定因子水平。耐磨环硬质合金的成分有九种以上,为便于试验设计,只考虑耐磨环的主要成分因素,WC、Ni、Cr、Fe 四种成分含量(%)分别对应A、B、C、D,选择了三种方案,如表 3所示。

表3耐磨环硬质合金的主要成分因素-水平表

水平A/%B/%C/%D/%160~6314310~13264~6715514~17368~8016718~21

A公司硬质合金的材料配比一次为 300 kg,表3列出的是单位原材料中 WC、Ni、Cr、Fe 四种主要成分的含量。综合考察抗弯强度和硬度,对试验逐个评价,按效果打分,将打分的结果作为试验结果进行数据分析,这样把多指标问题转化为了单指标问题。试验计划与结果见表4所示。

对指标的影响程度依次是:C、D、B(A)、A(B)。所以,最佳条件是C3D1B2A1。

4 Topsis法评价

根据本文的分析和改善方案,用Topsis法[10]进行评价。

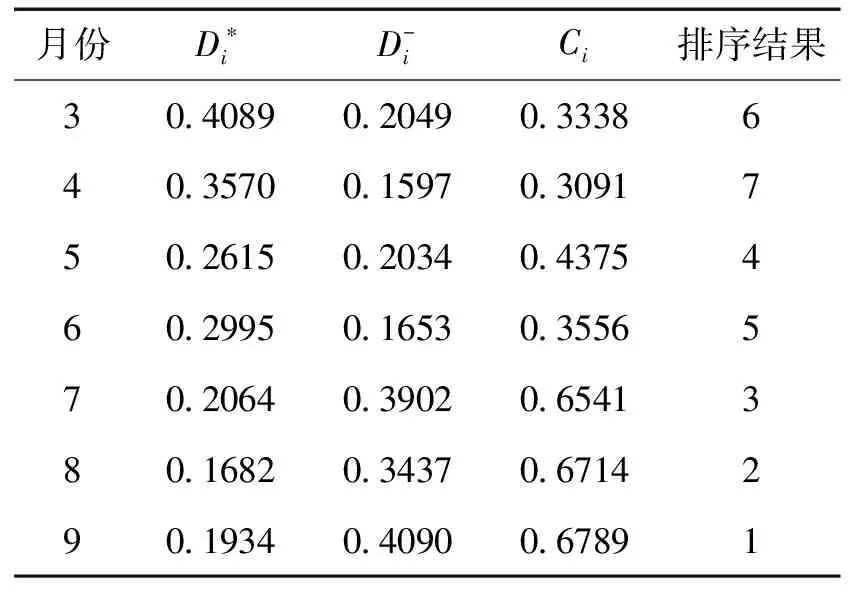

评价方案所选指标为生产量、销售量、开槽合格率、铜焊合格率、总合格率和平均使用寿命,所记录数据为2016年3月份至9月份的结果,见表5。

表4 试验计划与结果

表5 A公司2016年3-9月份主要指标

平均使用寿命属于低优指标,为了提高计算的准确度,应把平均寿命转化为高优指标,即把其倒数值乘以 100,可得归一化矩阵为:

A=

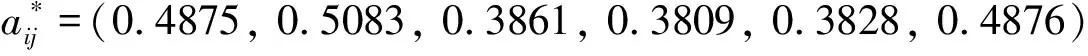

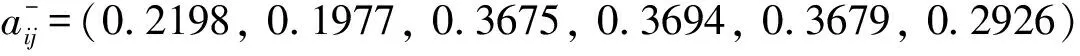

由矩阵A可得,最优和最劣方案分别为

从表6可以看出,从3月至9月生产状况呈现上升的趋势,最近的9月最好。所以,可以认定,改善方案是可行的。

月份D∗iD-iCi排序结果30 40890 20490 3338640 35700 15970 3091750 26150 20340 4375460 29950 16530 3556570 20640 39020 6541380 16820 34370 6714290 19340 40900 67891

5 结论

本文通过质量管理方法和试验分析,结合Minitab软件,提出了耐磨环基体硬质合金元素最佳配比方案,并对关键工序进行了改进,使得耐磨环的合格率提高到了98%。提高了公司的质量水平,削减了质量损失,赢得了经济效益,对实际生产具有一定的借鉴作用。

[1] 陈德章.我国机械制造业的发展及其人才需求的思考[J].中国高新技术企业,2015 (32):3-4.

[2] 杨琴,张黄河. 泵送系统技术发展现状及发展趋势[J].建设机械技术与管理,2014 (08):111-115.

[3] 王雁军. TB880E掘进机主轴承耐磨环洞内修复和更换工艺[J].国防交通工程与技术,2011(03):52-53.

[4] 耿艳娟. H公司 眼镜板的质量改进优化设计[D]. 安徽:安徽工业大学,2014.

[5] 马苏德. 基于FMEA和SPC的轿车涂装质量控制研究[D].沈阳:沈阳工业大学,2015.

[6] 冯萱. 统计方法在质量管理中的应用[J]. 管理观察,2015 (02):186-190.

[7] 苏秦.质量管理与可靠性[M].北京:机械工业出版社,2015.

[8] 詹姆斯·R·埃文, 威廉·M·林赛.质量管理与质量控[M].北京:中国人民大学出版社,2010.

[9] 赵国杰,马雪纯. 基于正交实验与人因工程的生产改进应用[J]. 重 庆 理 工 大 学 学 报( 自然科学),2015(03): 110-114.

[10] 秦娟, 陈振颂, 李延来. 考虑专家风险偏好的物流服务供应商选择研究[J].工业工程与管理,2016(02):41-58.

[11] 肖淑芳,李慧云.管理统计学基础[M].北京:北京理工大学出版社,2013.