液压泵控缸伺服系统T-S模糊模型在线辨识研究

2018-01-22王洪斌张志明葛俊礼任素波

郑 维,王洪斌,,张志明,葛俊礼,任素波,3

(1. 燕山大学 电气工程学院,河北 秦皇岛 066004; 2.中国重型机械研究院燕山大学分院,河北 秦皇岛 066004;3.燕山大学 机械工程学院,河北 秦皇岛 066004)

0 前言

直驱式电液伺服系统使用交流伺服电机代替传统的电液伺服阀,通过改变泵的转速来改变其输出流量,具有结构简单、节能高效、可靠性高、性能稳定等显著优点,广泛应用在工业、国防、航天等领域[1-4]。目前对于泵控缸电液位置伺服系统普遍采用机理分析建模方法,因其物理参数检测困难,而导致此建模下的系统精度低、泛化能力差,不能够反映系统固有的非线性和时变性特性。

本文以电机直驱液压泵控缸伺服系统的输入输出数据为依据,阐述泵控缸伺服系统的工作原理及其控制过程,并在研究过程中引入T-S模糊模型辨识理论,T-S模糊模型能够以局部线性化为基础,运用模糊推理的方法实现全局的非线性。通过分析和探讨泵控缸系统的输入量、输出量、被控量以及需要辨识的参数之间的关系,将泵控缸伺服系统与T-S模糊模型有机的结合起来。通过分析比较总结出此智能控制的特点,为分析泵控缸电液位置伺服系统的非线性特性提供了一种可行的方法。该方法对于进行高精度的伺服控制策略的研究有着较为重要的意义。

1 T-S模糊模型

1.1 T-S模糊模型结构

T-S模型是由日本学者Takagi-Sugeno提出,它以局部线性化为基础,是通过模糊推理实现系统全局非线性的一种辨识方法[5]。T-S模糊模型通过if-then 结构来描述非线性系统, 其中的每一条规则都代表一个线性子系统。对多输入——单输出的非线性系统而言,可以由c条模糊规则组成的集合表示,其中第i条模糊规则表示为

(1)

(2)

1.2 T-S伺服系统T-S模糊模型辨识

T-S模糊模型的辨识分为结构辨识和参数辨识两部分。结构辨识是对输入输出变量进行模糊空间划分,以便确定模糊模型规则数目等。参数辨识是根据某种特定准则,对模糊模型参数进行辨识调整。一般来讲,应先辨识出前提变量的结构和参数,再辨识结论参数。本文采用前提变量和结论参数分开辨识的方案,采用文献[5]提出的模糊辨识算法,利用测得的输入输出数据来计算泵控缸位置伺服系统非线性动态模型,同时采用(IFP-FCM)改进模糊分割聚类算法,简化T-S模糊规则及前提变量参数的生成,同时运用加权最小二乘法得出结论参数。

2 泵控缸液压位置伺服系统模型辨识

2.1 泵控缸液压位置伺服系统基本结构

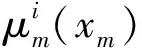

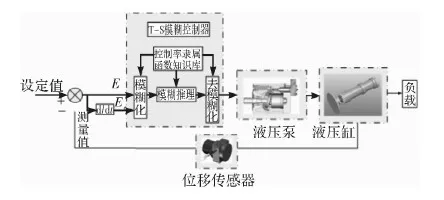

液压伺服系统基本结构如图1所示。

图1 泵控缸位置伺服系统结构示意图

该系统通过控制伺服电机输入电压的大小,进而改变电机转速,同时利用电机调速来实现液压泵输出流量与负载所需流量相同。其中伺服电机输入电压是T-S模糊模型辨识的前提参数。液压系统进行工作时,安全阀处于常闭状态,用于过载保护;单向阀起到补油作用,用来补偿因油缸面积差造成的油量不足以及泵和油缸的泄漏。其中单向阀控制端口压力用来决定补油压力值,定量泵回油口用来供给油泵所需的油液。输入的位置指令与检测的位置信号分别用来控制计算器输出与位置偏差,从而得到对应的转速指令信号。并将此信号同编码器测得的电机实际转速信号进行较,获得转速偏差信号。转速偏差信号经放大器放大后用于控制伺服电机,从而驱动定量泵按要求转速运行,最终实现对油缸和负载的精确位置控制。

2.2 泵控缸位置伺服系统T-S模糊模型

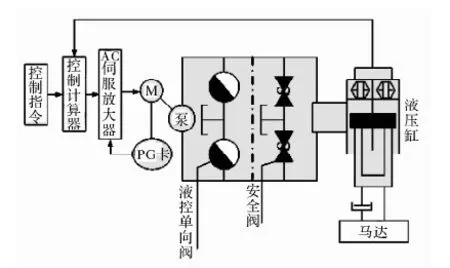

本文针对泵控缸伺服系统T-S模糊模型进行定性研究,实验过程中为了便于辨识数据,输入端采用随机信号。实验中生成两组数据,一组为辨识数据,一组为校验数据。其中试验数据包括输入和输出数据,输入信号及为设定值与反馈值形成的偏差值,输出信号为采集到的液压缸活塞位移。泵控缸位置伺服系统控制装置如图2所示。

图2 泵控缸位置伺服系统控制装置

2.3 确定隶属函数

本文在传统FCM算法的基础上,提出了一种改进的模糊分割聚类算(IFP-FCM),并将此方法应用到液压泵控缸伺服系统,对其进行模型辨识。

首先引入隶属度约束函数为

(3)

其次,构造新的目标函数

(4)

式中,xj为系统状态变量;μij为模糊模型隶属度;vi为模糊模型隶属度中心;c为聚类数;n为模糊模型迭代次数;i和j为迭代因子;m为权重指数,又称作平滑因子,直接影响IFP-FCM的模糊度。

IFP-FCM聚类算法的模糊度是通过调整权重指数m实现,因此必须选定合适的m值。Ludwig S A[6]给出了m的经验取值范围1.15≤m≤5;然后从物理层面进行解释,得出m=2时最有意义。进而文献[7]则从模糊聚类的有效实验中得出m的最优选择区间1.5≤m≤2.5,本文实验过程中取m=2。

利用算法的收敛特性推导出关于隶属度μij和隶属度中心vi的迭代公式,得到T-S模糊隶属度迭代公式,使得该方法能够有效的对抗多频噪声和外界扰动,使控制系统具有更好的鲁棒性。最后利用拉格朗日优化理论对目标函数(4)进行求解,当且仅当目标函数取(4)最小值时,得到vi和μij为

(5)

(6)

2.4 选取聚类自适应参数

为了保证泵控缸伺服系统T-S模糊模型的能够有更高的辨识精度和收敛速度,针对在线计算、实时决策、过程控制、等要求较高的液压控制领域,选择合适的聚类自适应参数显得尤为重要。对控制系统进行聚类分析的目标是将相似度最大的被控制量划分到同一簇,而不同簇之间的相似度又最小。依据此类中心思想,本文给出了聚类数 的自适应函数L(c)为

(7)

(8)

从式 (7)和(8)可以看出,如若L(c)的取值越大,说明对系统的分类越合理。当L(c)取最大值时,对应的c值即为最佳值。

综上所述,针对泵控缸液压位置伺服系统,基于参数自适应的IFP-FCM模糊聚类方案完整描述如下:

Step1:给定迭代标准ε,聚类数c的初始值c=2,L(1)=0,定义初始分类矩阵为V(k),其中K=0。

Step5:利用公式(7)计算聚类自适应函数L(c),ifL(c)>L(c-1),andL(c)>L(c+1),then模糊聚类过程结束;else置c=c+1,转向第2步。上述方案可以自动找出最佳的聚类参数c值,以及相应的聚类中心和划分隶属矩阵,进而可以得到模糊辨识的前件参数和结构,即系统的隶属度函数和模糊规则。

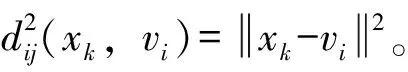

2.5 后件参数辨识

对于液压泵控缸伺服系统而言,其实际机械结构不会发生变化,那么在辨识过程中模型的规则数目,前提变量的选择也不会发生变化,基于伺服系统的此类特点,本文采用带有遗忘因子的递推最小二乘方式对伺服系统进行在线学习,此方法可以克服最小二乘法需要对矩阵 求逆的缺陷[8,9]。给定输入输出数据,则系统的输出量表示为

Y=XP

(9)

其中,

Y=[y1,…,yn]T

(10)

(11)

其中,λ为遗忘因子,若λ值越小,则表示该伺服系统对新的数据的学习能力越强。 本文选取遗忘因子λ=0.85。初始条件设置为:P0=0,S0=αI,其中α≥10 000,本文取α=10 000。I为L×L的单位矩阵。为避免对某种工况的过度学习而造成模型泛化能力下降,本文采用选择性在线学习,即每次进行学习时,首先计算每条规则对应的激励强度,然后只针对最大激励强度的模糊参数规则进行学习,其它规则的参数则保持不变。

3 仿真分析

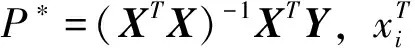

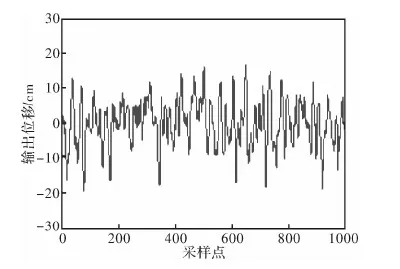

首先由于泵控缸伺服系统的固有频率比较低,所以本文中选取模糊程度常数η为0.10,聚类算法的模糊度权重指数选取m=2,其次由于泵控缸位置伺服系统的控制输入电压选取范围为-5~5 V,因此本文仿真实验中伪随机多幅值信号的幅值范围为-5~5 V之间。将经过功率放大器放大后的伪随机多幅值信号作为泵控缸伺服系统的仿真实验中的输入信号,并且利用检测装置实时测量液压缸的活塞位移xp便可得到系统输入/输出数据,即辨识过程中的输入输出曲线,如图3、4所示。文中选取1000组输入/输出数据对,输入变量为控制电压U,输出变量为液压缸活塞位移xp。

图3 控制电压辨识数据

图4 输出位移辨识数据

利用系统的输入输出量,即可根据前面提到的参数自适应IFP-FCM模糊聚类算法的步骤进行模糊辨识,模糊辨识步骤如下:

Step1:设定初始参数,迭代标准 ,初始聚类c=2,L(1)=0,初始分类矩阵V(k),K=0;P0=0,S0=αI,α=100 00,IL×L是单位矩阵;

Step2:根据参数自适应IFP-FCM模糊聚类算法对辨识样本数据输入变量进行聚类,并计算出前提参数μij和vj;

Step3:根据式(6)生成矩阵X和Y;

Step4:利用带有遗忘因子的递推最小二乘法辨识出后件参数P。

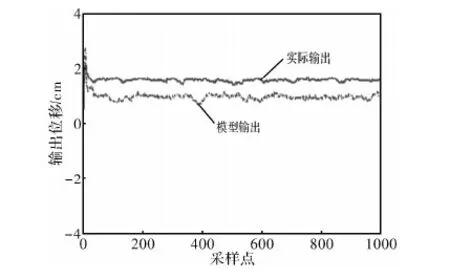

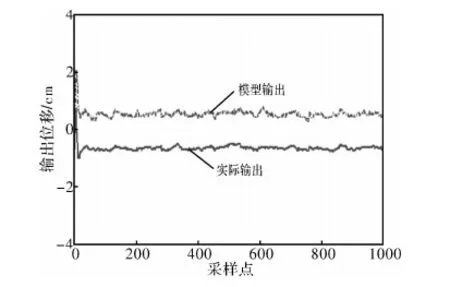

通过理论分析,可以把U(k)、U(k-1)、U(k-2)和xp(k-1)、xp(k-2)、xp(k-3)作为模糊模型输入量,xp(k)为输出量。选取图3和4中前1 000组数据作为训练数据,后200组数据作为检验数据,在MATLAB环境下进行编程实现。其中训练的均方误差MSE=0.0128,CPU运行时间T=0.2000;检验的MSE=0.0185,CPU运行时间T=0.1850,辨识结果如图5、图6所示。MSE代表估计值与真值之差平方的期望值,MSE的值越小,表明辨识模型精确度越高,越接近实际系统。由MSE和CPU的运行时间数据可知,经过T-S模糊辨识得到的泵控缸位置伺服系统的辨识精度高,泛化能力强,泵控缸伺服系统的固有非线性特性也在此过程中进行了较好的拟合。

图5 训练数据辨识结果

图6 检验数据辨识结果

4 结论

本文以电机融合泵直驱泵控缸伺服系统为研究对象,利用了T-S模糊辨识方法对其进行动态辨识,辨识出液压缸活塞位移的输出变化模型。首先采用参数自适应IFP-FCM模糊聚类算法对伺服系统的输入空间进行划分,其次利用带有遗忘因子的递推最小二乘法辨识结论参数。由此得到泵控缸位置伺服系统的T-S模糊模型的前后件参数。仿真实验结果表明基于T-S模糊模型的伺服系统在线辨识具有结构简单、辨识精度高、自适应性强、辨识过程CPU运行时间短等特点。

[1] 刘宝权, 王军权, 张岩,等. 带钢冷连轧液压与伺服控制 [M]. 科学出版社, 2016.

[2] 喜冠南, 彭根运, 颜国义, 等. 电控比例液压泵控通用液压机开环实验研究 [J]. 液压与气动, 2011, (07): 65-67.

[3] 景健, 权龙, 黄家海, 等. 非对称泵直驱液压挖掘机斗杆特性研究 [J]. 机械工程学报, 2016, (06): 188-196.

[4] 李金龙,孔祥坤,张业焘. 一种比例泵在RH精炼炉液压系统中的应用 [J]. 重型机械, 2011, (03): 8-10.

[5] Takagi T, Sugeno M. Fuzzy identification of systems and its applications to modeling and control [J]. Readings in Fuzzy Sets for Intelligent Systems, 1985, 15 (01): 387-403.

[6] Ludwig S A. MapReduce-based fuzzy c-means clustering algorithm: implementation and scalability [J]. International Journal of Machine Learning and Cybernetics, 2015, 6 (06):1-12.

[7] Bora D J,Gupta A K. A Comparative study Between Fuzzy Clustering Algorithm and Hard Clustering Algorithm [J]. International Journal of Computer Trends & Technology, 2014, 10 (02): 108-113.

[8] 张虎, 李正熙, 童朝南. 基于递推最小二乘算法的感应电动机参数离线辨识 [J]. 中国电机工程学报 2011, 31 (18): 79-86.

[9] 宋继捷. 输出误差模型基于数据滤波的递推最小二乘辨识 [D]. 哈尔滨工业大学, 2013.