废乳化液、废酸碱处理工程实践研究

2018-01-21曹莉萍谢孟伟朱怀新

曹莉萍,谢孟伟,朱怀新

(山东鲁抗中和环保科技有限公司,山东 济宁 272100)

某环保科技有限公司具有危险废物(HW09)乳化液、切削液的处理资质,服务于本地区内的该类废物的产生企业。年核定处置能力为117 000 t,目前年处理量10 000 t,废水进水浓度COD为15 000~100 000 mg/L;氨氮为80~660 mg/L;进水pH为1~10。其废水特点较稳定但属于危险废物。该废水经铁炭微电解预处理工艺+A/O工艺处理后,出水COD≤300 mg/L,氨氮≤15 mg/L,pH为6.5~9,满足《污水排入城镇下水道水质标准》(GB/T31962-2015)B级要求[1]。

1 处理工艺

该公司申请并获得相关资质,主要处理本地区内的危险废物(HW09)乳化液、切削液。该公司地处高新技术开发区,周边机械加工企业较多,产生一定量的该类危险废物。其中多以水性乳化液为主,同区内便于运输,可及时转移。

本项目首先将酸性废水加入乳化液废水中进行混合,利用微电解反应机理将乳化液中的难生物降解大分子油烃类物质分解为小分子物质,去除油污,从而降低废液毒性,提高生化性[2]。废酸碱既作为pH调整剂,又进行了同步处理。最后经后续生化处理实现达标排放,其处理工艺流程如图1所示。

2 主要处理构筑物设计与运行参数

2.1 1#储存罐和2#储存罐

废酸进入1#储存罐作为暂时储存,废乳化液废水进入2#储存罐暂时储存。其有效容积均为100 m3。通过储存罐,将外来废水暂行储存并集中处理。采用PP结构材质,储罐外有围堰并做好防腐防渗。储存罐各设提升泵2台(1用1备)。

图1 废乳化液、废酸碱处理工艺流程

2.2 微电解装置

该装置的主要机理是电水解反应。乳化液和废酸计量进入微电解装置,首先利用废酸将乳化液pH调酸至3~4,在pH不能满足的情况下,再加入成品酸进行调节。调节后废酸进入微电解反应器,通过微电解池内铁、碳颗粒之间存在电位差形成若干细微原电池,铁通过反应变成二价铁离子,出水pH调节至9左右,铁离子与氢氧根作用吸附微弱负电性杂质,形成稳定絮凝物;通入空气,可提高反应效果。通过向废水中投入废碱来调节微电解反应出水的pH,将其回调至中性[2-3]。

停留时间:12 h;钢筋混凝土材质,有效容积200 m3。附属设备:布水系统1套;填料及支架1套;反冲洗系统1套;曝气系统1套。

2.3 混凝隔油沉淀一体池

隔油沉淀一体池,Ф10 m×5.0 m,有效容积300 m3,钢筋混凝土结构,进行了防腐防渗处理。电磁流量计(微电解池提升泵→反应池之间),口径DN65。

经微电解反应后,出水进入混凝隔油沉淀一体池中,通过废水中悬浮物与水的比重不同进而达到与水分离的目的。重油及其他杂质积聚到池底,通过排泥管排出收集后外运到有资质单位进行处置。分层后轻油经刮油系统收集,经隔油处理后的废水排入A/O系统作进一步后续处理。

2.4 A/O工艺废水处理

该废水的处理难度在于出水COD浓度以及氨氮浓度高,依托该环保科技有限公司A/O系统对废乳化液排出废水作进一步水质处理,不仅能够降低乳化液废水处理成本,而且能够实现废乳化液的A/O处理系统一体化运营,为该工艺流程在危废行业的推广提供工程实践技术参考。

A/O污水处理工艺系统具有脱氮除磷效果,此外对废水中COD去除率高,可将COD降至200 mg/L以下。流程简单,操作简便,投资维护费用低,另外在缺氧/好氧段耐冲击能力高,当进水水质浓度高或者波动较大时也能维持系统正常运营。A/O污水处理系统运行周期24 h。

3 调试及运行

3.1 调试

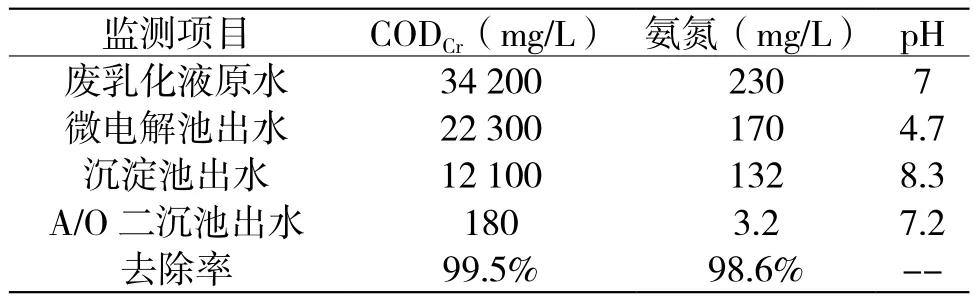

该废乳化液处理系统于2013年8月初进行调试运行,调试期购置废酸10 t、石灰粉10 t备用。投加铁屑为熟铁铁屑,投加量定为微电解池容积的2/3,机械投加。投加铁屑完毕后放入废乳化液,液面刚好没过铁屑平面即可,加入废酸调节pH至4左右;曝气量为10 min/h,曝气时间24 h。开启石灰消解池,使石灰溶解备用。如有废碱可直接使用废碱。开启沉淀池刮泥机和推进器,保持正常运行。开泵抽取微电解池废水至隔油沉淀池内,流量设于10 m3/h。开碱泵,使废碱或石灰液进入反应池进行反应,观察反应溶液的矾花形状和清澈度的情况,控制反应池内pH值在9~9.5,及时调整石灰溶液的添加量。取废乳化液原水、微电解池出水、沉淀池出水和A/O二沉池出水,送化验室检测COD、氨氮、pH值并记录。取该工程稳定运行后4次监测数据平均值,结果如表1所示。

表1 监测出水水质

由表1可见,废乳化液经微电解装置处理和A/O系统处理后,COD以及氨氮含量大幅度降低,CODCr去除率为99.5%,氨氮去除率为98.6%,均达到《污水排入城镇下水道水质标准》(GB/T31962-2015)B级要求。

3.2 投资运行成本

该乳化液废酸处理工艺投资约270万元,废水日常处理成本为15.64元/t,其中电费为0.21元/t,石灰2.4元/t,铁屑为0.5元/t,人工费用为6.85元/t,设施维修0.68元/t,污泥处置5元/t。日处理能力150 t/d(废乳化液、废酸、废碱合计)。

4 结语

隔油沉淀池可以将废液中破乳后的重轻油分离、油泥分离、油水分离,起到破乳隔油和去除污染物的作用。调试过程中可以看出,乳化液预处理系统能够为下一步废水深度处理打下良好基础。A/O污水处理系统作为后续处理系统,大大降低了高浓危废处理成本。乳化液危废处理工艺可处理高浓度COD、氨氮含油废水,抗冲击能力强,处理后的废水可排入A/O污水处理工艺系统进一步处理。但乳化液处理后的污泥含有毒物质较多,需要托运有资质单位处理,如何降低污泥含毒物质,进而回收利用,可作为该工艺流程的改进方向,作进一步研究,以达到降低处理成本的目的。不同废水对微电解池的冲击以及影响因素不同,需要进一步研究,制定针对不同危废的技术参数和操作方法,为乳化液处理工艺广泛处理各类危废奠定技术基础。

1 中国国家标准化管理委员会,中华人民共和国国家质量监督检验检疫总局.GB/T 31962-2015污水排入城镇下水道水质标准[S].北京:中国标准出版社,2015.

2 付 阳.铁炭微电解法处理青霉素和磺胺类抗生素废水的研究[D].杭州:浙江工业大学,2016.

3 李真莹,韩相奎.微电解法的作用机理及其在废水处理中的应用[J].辽宁化工,2011,40(10):1049-1051.