混凝气浮处理污泥压滤液的工程试验研究

2018-01-21刘新立李方志

刘新立,李方志

(湖南军信环保股份有限公司,长沙 410000)

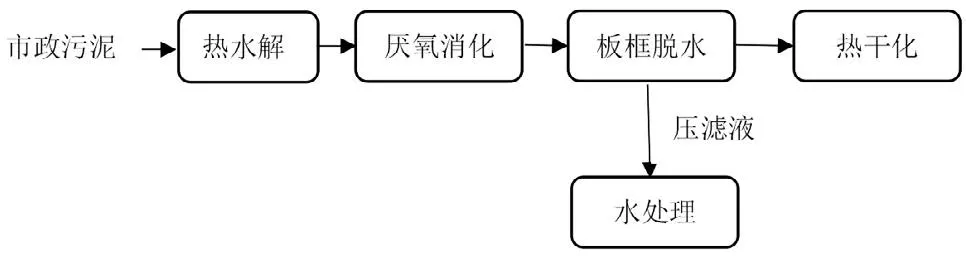

长沙市某污泥处置项目采用热水解+高温厌氧消化+板框脱水工艺处理市政污泥,因高温厌氧消化运行温度为55℃~58℃,板框压滤机长期处理高温污泥易导致滤布孔隙变大,造成压滤液固体悬浮物(SS)升高:一般可达1 000~2 500 mg/L。高SS压滤液如不进行有效处理直接进入后续水处理生化段,将对水处理工艺造成负面影响。

混凝气浮工艺是水处理中常用的固液分离技术,混凝一般包括凝聚和絮凝两个阶段[1],凝聚是指通过添加絮凝剂改变水体中胶体的表面性质,如中和电性等,使胶体失稳而聚合,而絮凝则是使微小颗粒絮凝形成肉眼可见的大颗粒,从而实现固液分离的目的。气浮按照气泡产生的方式分为三类:溶气气浮、电解气浮与散气气浮,其中加压溶气气浮应用最为广泛[2]。气浮的影响因素较多,一般包括回流比、微气泡直径、水力停留时间及废水流态等[3-6]。

为解决项目压滤液高SS的问题,本工程采用加压溶气气浮装置对压滤液进行除杂处理。通过该工程试验,笔者确定了混凝气浮处理污泥压滤液的效果、混凝气浮相关工艺参数、絮凝剂的种类及配比,并对运行费用进行测算,以期为类似工程案例提供参考。

长沙污泥处置项目工艺流程如图1所示。

图1 长沙污泥项目工艺流程

1 试验材料

1.1 试验药剂

工业级聚合氯化铝(PAC);两种阳离子聚丙烯酰胺(PAM):型号M603,离子度25%;型号M608,离子度45%;两种阴离子聚丙烯酰胺(PAM):型号B103,分子量1 300万;型号B166,分子量1 800万。

1.2 试验装置

试验装置包括气浮池本体、溶气气浮装置、加药装置、快混化学反应池(快混池)、慢混化学反应池(慢混池)及回流设备,其中快混池尺寸为1.5 m×1.3 m×1.5 m,慢混池尺寸为1.5 m×1.3 m×1.5 m,反应气浮池体尺寸为7 m×3.2 m×2.3 m,有效水深2 m,设计处理量为50 m3/h。

1.3 试验水质

试验进水为长沙市污泥处置项目高温厌氧消化污泥脱水产生的压滤液,具体水质如表1所示。

表1 压滤液水质指标

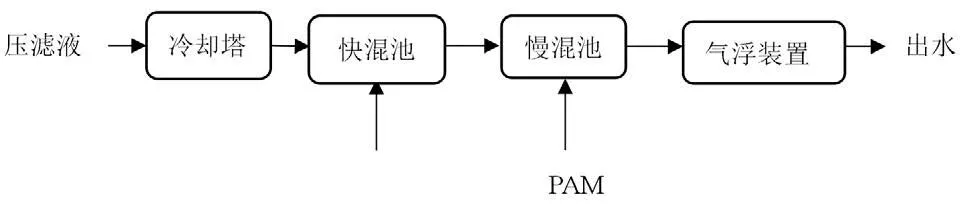

1.4 试验流程

污泥经高温厌氧消化处理后进入脱水系统,经板框压滤机脱水后产生压滤液,压滤液泵送经冷却塔进行降温,将温度降至35℃以下;快混池内加入PAC,PAC与来水进行充分混合反应后进入慢混池;慢混池投加PAM,PAM与上级来水反应后进入气浮装置。在气浮池中,空压机工作产生的压缩空气与回流水泵供应的循环水在溶气罐内形成高压,确保空气以溶解态气体分子和非溶解态微小气核的形式分散在过饱和溶气水中。过饱和溶气水通过气浮池底部的释放器以微气泡的形式释放,大量微气泡附着在压滤液的悬浮固体物上,将其带出水面,最后通过刮泥板刮除并排入板框机前端进行进一步处理。经气浮处理,SS达到水处理工艺进水要求后,压滤液进入水处理生活系统进行后续处理。试验工艺流程如图2所示。

图2 压滤液混凝气浮工艺流程

1.5 分析方法

总悬浮物(SS):重量法;氨氮(NH3-N):纳氏试剂分光光度法;总磷(TP):钼锑抗分光光度法;化学需氧量(COD):重铬酸钾法;pH:玻璃电极法;温度:温度计现场测定。

2 试验结果及分析

2.1 不添加絮凝剂

对气浮装置溶气泵频率及空压机二联体压力进行控制,将气浮装置回流比控制为40%~50%,溶气罐进气压力控制为4.5~5 bar,溶气罐压力控制为3~3.5 bar,使气浮装置达到最优工况。不添加PAC和PAM直接进行气浮,可分离压滤液中部分的毛发、槟榔壳丝等纤维物质,但对SS基本无去除。

2.2 药剂筛选

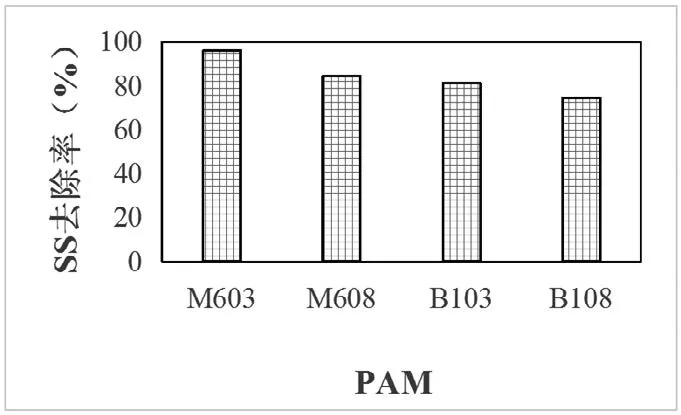

将PAC粉末配置成7.5%溶液,PAM配置成1.5‰溶液进行试验。调节PAC投加量为750 g/m3、PAM投加量为15 g/m3时,考察不同种类PAM对压滤液SS的去除效率,结果如图3所示。

图3 不同种类PAM对出水SS的影响

由图3可知,M603、M608阳离子絮凝剂以及B103、B166阴离子絮凝剂与PAC组合使用,处理压滤液中的悬浮物均有一定效果。其中,M603阳离子絮凝剂(离子度25%)处理效果最好,SS去除率达到96.08%,其主要原因是污泥经厌氧消化处理后,消化液中SS以负电荷为主,导致阳离子絮凝剂效果优于阴离子絮凝剂。

对进出水的COD、氨氮、总磷进行检测,其检测指标如表2所示。

表2 压滤液各项指标去除效果

由表2可知,混凝气浮对氨氮去除率为10.37%、化学需氧量为2.43%、总磷为28.91%,去除效率相对较低,主要原因在于混凝气浮对SS和不溶解性SS去除效率较高,对氨氮、溶解性COD去除效率较低[5]。同时,水体中总磷浓度较低,导致总磷去除率较低。本工程试验主要目的在于去除压滤液中SS,其余污染物去除在此不做主要考虑。

2.3 进水水质对SS去除效率的影响

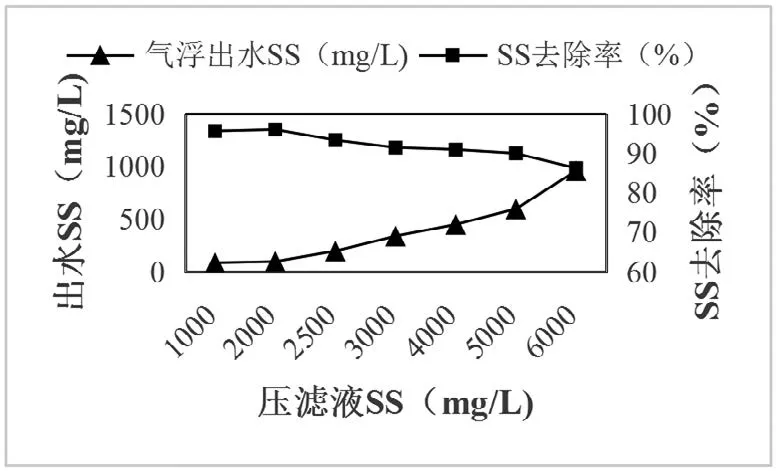

压滤液SS为1 000~2 500mg/L,当板框机滤板、滤布破损时,压滤液SS波动较大,根据长时间运行观测发现:进水SS波动较大时,气浮去除效率下降,出水水质变差,具体情况如图4所示。

图4 压滤液SS含量对出水效果的影响

由图4分析可知,出现该问题的原因主要有:一是大粒径污泥颗粒进入压滤液,因其密度大,污泥颗粒在气浮装置中难以上浮排出,易混入气浮出水;二是运行人员未及时调整药剂投加量配比,造成杂质形成絮体较小或是未全部形成絮体,导致SS去除率下降,出水SS升高。因此,在生产运行过程中,人们需加强脱水段工艺及设备管控,确保压滤液水质稳定,发现水质恶化,尤其出现滤板滤布破损失时,及时停机更换滤布。同时,气浮运行人员须按照要求定期进行混凝小试,确定适合水质的絮凝剂配比。

2.4 运行成本分析

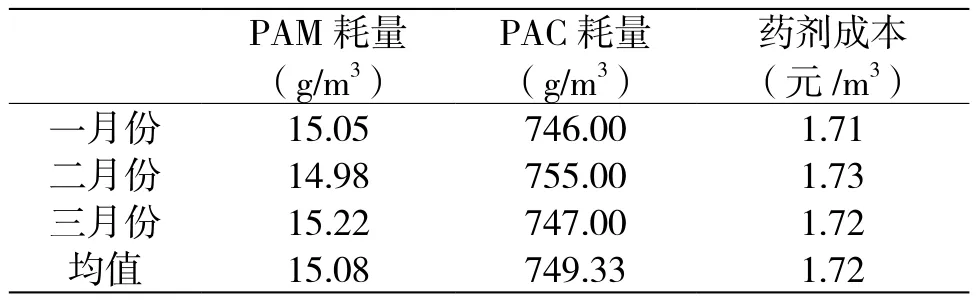

气浮系统连续运行时药剂成本如表3所示。

表3 气浮系统连续三个月药剂成本

气浮系统运行成本主要包括药剂费用、电耗及人工成本,根据连续三个月的运行药耗、电耗及人工成本分析:PAM平均消耗量为15.08 g/m3,PAC消耗量为749.33 g/m3,与实验室小试药剂投加量基本一致,按照现行药剂价格统计出药耗成本为1.72元/m3;气浮装置每天处理1 000 m3压滤液计算,电力成本约0.5元/m3,人工费用约0.5元/m3(四班三倒运行),综合药剂成本,吨压滤液运行费用约为2.72元。

3 结语

采用混凝气浮可有效去除高温厌氧消化污泥脱水压滤液中的SS,当压滤液SS含量相对稳定时,使用阳离子PAM(离子度25%)和PAC组合处理压滤液,气浮出水效果较好,压滤液SS去除率可达到90%,出水SS在500 mg/L以内。絮凝剂最优复配参数为:PAC(质量分数7.5%)为750 g/m3,PAM(质量分数1.5‰)为15 g/m3。当板框机出现破板、破布等工艺异常,造成压滤液SS骤升时,气浮装置去除率下降,需要进行工艺控制:将工艺异常产生的压滤液直接回流至前端再次压滤,可以有效保证气浮装置运行稳定。采用混凝气浮处理压滤液,运行成本为2.72元/t压滤液,药剂成本占比最大,为1.72元/t压滤液。

1 郑 毅,丁日堂,李 峰,等.国内外混凝机理研究及混凝剂的开发现状[J].中国给水排水,2007,23(10):14-17.

2 张自杰.排水工程(下册)[M].北京:中国建筑工业出版社,2000.

3 唐善法,刘 芬.气浮技术处理聚合物驱含油污水研究[J].石油天然气学报,2006,28(4):131-133.

4 李都望,詹 健,黄晓东,等.气浮技术控制影响因素的探讨[J].江西科学,2006,24(1):47-50.

5 王广丰,熊永超,孟凡英,等.原水流态对气浮净水固液分离效率的影响[J].辽宁工程技术大学学报(自然科学版),2008,27(2):269-271.

6 李 松,单胜道,陈英旭,等.混凝气浮法处理造纸废水回用工程[J].水处理技术,2008,34(11):88-91.