表面处理对碳纤维基β-PbO2电极性能的影响

2018-01-20竺培显韩朝辉周生刚

许 健,竺培显,韩朝辉,曹 勇,周生刚

(昆明理工大学 材料科学与工程学院电渣室, 昆明 650093)

电极是湿法电解中的关键材料,是电化学反应体系的核心部分,电极基体材料的选择和电极的制备是湿法电解工业和电化学领域的难题之一;而电极基体作为电极的电流传导、汇流载体和骨架,电极基体材料的性能严重影响整个复合电极材料的性能。目前,湿法冶金工业和电化学领域大多采用以铅合金和钛为基体的电极材料[1-6]。但长期的实践和研究表明铅合金电极存在内阻大、析氧电位高、电极表面电流分布不均匀、易溶解,在电极工作过程中会污染电解液和阴极析出产品,降低产品质量等问题[7-9]。而钛基涂层电极中的钛基体同样存在内阻大的问题,且在硫酸盐电解体系中,由于电解反应产生的活性氧会浸入到钛基体表面,从而在钛基体表面产生钝化并生成氧化膜TiO2,该钝化层的存在会使得电极性能下降,电极内应力急剧增大,加上酸液的浸蚀,钛基涂层电极中氧化物涂层在电解过程中容易脱落,导致电极失效[10]。此外,研究者们还在不锈钢、铝、塑料、陶瓷等基体材料上进行了大量的涂层电极研究[11-16]。但是不锈钢、铝等金属基涂层电极在长期的电解过程中,新生态氧原子和酸液沿着涂层孔隙扩散到基体表面形成氧化物绝缘层或基体被浸蚀,从而使阳极失效[17];塑料和陶瓷基体虽然不会产生钝化层且不会被浸蚀,但它们毕竟不导电,并且由于塑料的软化点较低、热膨胀系数较大,使得塑料基电极材料的涂层在使用过程中容易脱落;陶瓷本身强度低、易破碎,不易制成板状或片状的电极材料。

基于以上电极材料基体本身存在的一些问题,并着眼于未来可规模化生产应用的目标,提出以质量轻、导电性好、耐腐蚀、强度高、比表面积大的碳纤维布作为电极的电流传导、汇流载体和骨架,对碳纤维进行表面处理,使其表面化学活性、润湿性和黏结性得到提高,以提高碳纤维基体复合电极材料的界面结合强度。然后在酸性镀液中对碳纤维基体进行电沉积处理,得到二氧化铅活性层作为新型电极的催化活性层和电化学反应界面,由此制备得到一种新型轻质、强度高、不溶解、耐蚀性强的层状复合电极材料[18-22]。李玲[23]制备出了碳纤维基体二氧化铅电极,该电极对间苯二腈废水的降解去除率达到82.2%,表明碳纤维基体二氧化铅电极具有良好的电催化性能,且相比石墨电极具有更好的稳定性,这为碳纤维作为新型电极材料的基体和骨架提供了可行性依据。但李玲的研究中仅对碳纤维基体二氧化铅电极的析氧电位等宏观性能进行了比较,并未对碳纤维基体二氧化铅电极的界面结构和微观形貌如何影响电极宏观性能进行分析。基于此,本工作研究了表面处理对碳纤维基β-PbO2电极性能的影响,通过分析比较表面处理对碳纤维表面化学活性和表面粗糙度的影响,以及碳纤维表面化学活性和表面粗糙度对碳纤维基β-PbO2电极界面结合性能、界面电阻率、电化学性能和耐腐蚀性能的影响,解释了碳纤维基β-PbO2电极微观组织结构对宏观性能的影响关系。

1 实验材料与方法

实验先对碳纤维布(奇胜纤维复合材料,进口东丽3K平纹碳纤维布,平纹碳布,Plain Carbon Fiber Fabric)进行热空气氧化处理,即将碳纤维布置于高温(温度350~450℃)的箱式电阻炉中,使碳纤维表面发生剧烈的氧化反应,氧化时间为30min。然后对碳纤维布进行液相氧化处理,将碳纤维布置于浓硝酸(HNO3,AR)和浓硫酸(H2SO4,AR)的混合酸液(浓硝酸与浓硫酸的体积比为3∶1)中,并将混合酸液加热至80℃,处理时间是30min,最后用蒸馏水清洗干净表面处理后的碳纤维布,干燥备用。

采用电沉积法在上述表面处理后的碳纤维布表面沉积β-PbO2活性层,制备得到碳纤维基体二氧化铅电极,即CF/β-PbO2电极,其中制备碳纤维电极的酸性镀液组成为:Pb(NO3)2浓度150g·L-1,NaF(分析纯)0.5g·L-1;电沉积条件为:电流密度40mA·cm-2,时间100min;阴极板为石墨,经表面处理后的碳纤维布作阳极,阴阳极板间距为30mm,且在电沉积过程中保持酸性镀液温度为60℃,pH值为1~2。

通过扫描电子显微镜(SEM,SPM-S3400N)对表面处理后碳纤维的表面形貌进行表征。采用X射线光电子能谱(XPS,AMICUS)对热空气氧化与液相氧化处理后的碳纤维进行元素种类及含量分析。采用电化学工作站(CHI604D,上海华辰)测试不同表面处理条件下制备的碳纤维电极材料在1mol·L-1H2SO4溶液中的阳极极化曲线和塔菲尔曲线,其中三电极体系为:所制备的碳纤维电极为研究电极,选用232型饱和甘汞电极为参比电极,Pt片电极为辅助电极。

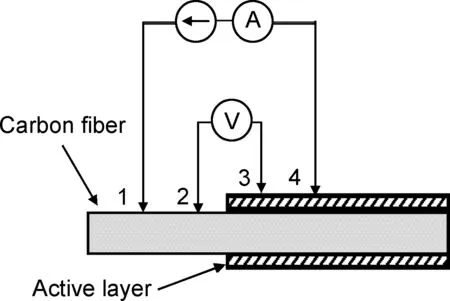

采用如图1所示的四探针法测试经电沉积法制备的CF/β-PbO2电极界面处的电阻率。在碳纤维电极界面处分别选取1,2,3,4四个点,四个点位于同一直线,且都为1cm的等间距,通过导电银浆实现导线与电极试样的良好结合,以降低接触电势对测试结果的影响。在1,4间通过恒定电流(I),则在2,3两点间会产生电位差(Δφ),根据式(1)可以计算出碳纤维电极界面处的电阻率(P),其中探针系数C与四个探针的排列顺序和探针的间距有关,本工作在测试界面电阻率的过程中,四个探针为等间距的1cm,因而探针系数C=1,电流I为1A。

图1 四探针法测电阻示意图Fig.1 Schematic diagram of measuring resistance by four-probe method

ρ=CΔφ/I

(1)

采用失重法,在同酸度、同面积、同电流和同时间的条件下测试不同表面处理条件下CF/β-PbO2电极的耐腐蚀性能,通过测量电解前后CF/β-PbO2电极的质量之差来计算腐蚀速率,采用式(2)计算碳纤维电极的腐蚀速率。

(2)

式中:υk为腐蚀速率,(g·m-2·h-1);m1为碳纤维电极原始质量,g;m2为碳纤维电极电解后的质量,g;S为碳纤维电极的工作面积,m2;t为电解时间,h。

2 结果与分析

2.1 碳纤维表面化学性质分析

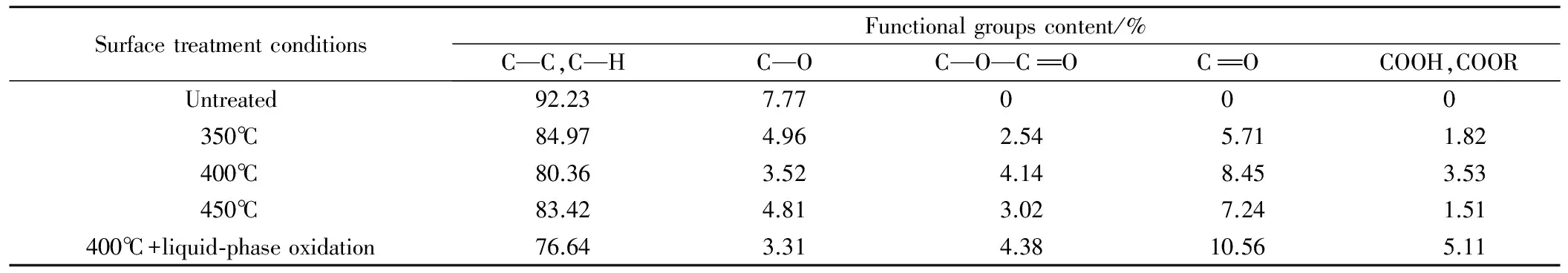

通过X射线光电子能谱(XPS)分析不同热空气氧化温度及液相氧化法对碳纤维表面化学性质的影响,以EC1s=284.6eV作为基准峰进行结合能的校正,采用MultiPak V9.3软件对测试结果进行分峰拟合。图2为未处理过的碳纤维与不同热空气氧化温度处理后碳纤维的XPS全谱图,对四种碳纤维的全谱图中各元素的结合能谱峰面积进行积分计算,得到四种碳纤维表面各元素的相对摩尔含量和碳纤维表面相应官能团的含量,结果分别如表1和表2所示。

图2 碳纤维表面处理后XPS全谱图 (a)未处理;(b)350℃;(c)400℃;(d)450℃Fig.2 XPS survey spectra of carbon fibers pretreated under different conditions(a)untreated;(b)350℃;(c)400℃;(d)450℃

表1 碳纤维表面元素组成Table 1 Element contents on the surface of carbon fibers

由表1中的数据可以看出,经过热空气氧化处理后的碳纤维表面,N元素的相对含量只有微小的增量,而表面C和O元素的含量却发生了明显的变化。由此可见,通过热空气氧化能在较短时间(30min)内增加碳纤维表面的含氧官能团的数量,大幅提高碳纤维表面的化学活性,而碳纤维表面化学活性的提高有助于提高碳纤维基体复合电极材料的界面结合性能[24]。另外,随着热空气氧化温度的升高,碳纤维表面的O元素和N元素的含量继续增加;热空气氧化温度为400℃时,碳纤维表面含氧量达到最大为20.27%,O/C的比值达到最大为0.261,O元素含量越多,表明碳纤维表面含氧官能团的数量越多,O/C的比值就越大,碳纤维表面的化学活性则越高;继续升高热空气氧化温度,O元素的含量则出现一定程度的下降。

表2 碳纤维表面官能团含量Table 2 Functional groups content on the surface of the carbon fibers

图3 热空气氧化和液相氧化后XPS全谱图(a)和C1s图(b)Fig.3 XPS spectra of carbon fibers pretreated under hot-air oxidation and liquid-phase oxidation (a) survey spectra;(b) C1s spectra

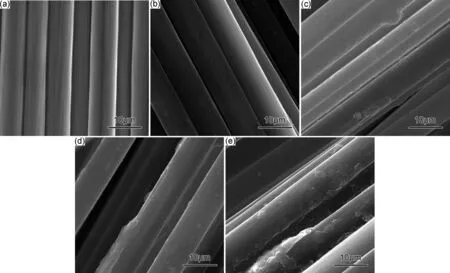

2.2 碳纤维表面形貌分析

图4是未处理的碳纤维与经过不同表面处理后的碳纤维的SEM图,图4显示的是微米尺度的碳纤维的表面形貌。从图4中可以看到,碳纤维的平均直径约为7μm,未经过表面处理的碳纤维表面光滑平整,经过热空气氧化的碳纤维表面粗糙度明显增加,且随着温度的升高,碳纤维表面的刻蚀程度会加深。当热空气氧化温度为350℃时,碳纤维表面被氧化,产生化学反应,碳纤维表面开始产生类似划痕的痕迹;随着温度的升高,碳纤维表面的划痕变多,并且由于高温烧蚀氧化产生凹坑,如图4(c)所示;结合热空气氧化和液相氧化双重氧化后的碳纤维由于浓硝酸和浓硫酸混合溶液的强氧化性,使得碳纤维表面腐蚀凹坑最为明显,且划痕较多。碳纤维表面腐蚀凹坑和划痕的存在,增大了碳纤维表面的粗糙度,有利于碳纤维基体与电极活性层之间的机械嵌合,增加碳纤维基体复合电极材料的界面结合强度,改善界面结合性能。

图4 表面处理后碳纤维表面SEM图 (a)未处理;(b)350℃;(c)400℃;(d)450℃;(e)400℃+液相Fig.4 SEM of carbon fibers pretreated under different conditions(a)untreated;(b)350℃;(c)400℃;(d)450℃;(e)400℃+liquid-phase oxidation

结合2.1节中碳纤维表面的化学性质分析的结果和图4中碳纤维的表面形貌可知,在碳纤维的表面处理过程中,同时伴随着两个作用:一种是热空气氧化和液相氧化在碳纤维表面产生了刻蚀作用,在碳纤维表面形成腐蚀凹坑和划痕,增大了碳纤维表面的粗糙度,有利于碳纤维基体与电极活性层之间的机械嵌合;另一种是碳纤维表面在热空气氧化和液相氧化的作用下,发生了化学反应,在碳纤维表面形成了大量的活性官能团,从而增大了碳纤维表面的化学活性。碳纤维表面的粗糙度、官能团的种类和数量对碳纤维基体与活性层之间的结合性能有很大的影响。官能团的数量越多,活性碳原子的数目就越多,越有利于碳纤维与活性层的结合。增加碳纤维表面粗糙度,有利于碳纤维基体与活性层的机械嵌合,增强碳纤维基体复合电极材料的界面结合性能。但由于温度过高会造成羧基等水解,含氧官能团的数量会减少,碳纤维表面的化学活性会有所降低,故采用热空气氧化的温度为400℃,然后再进行液相氧化。

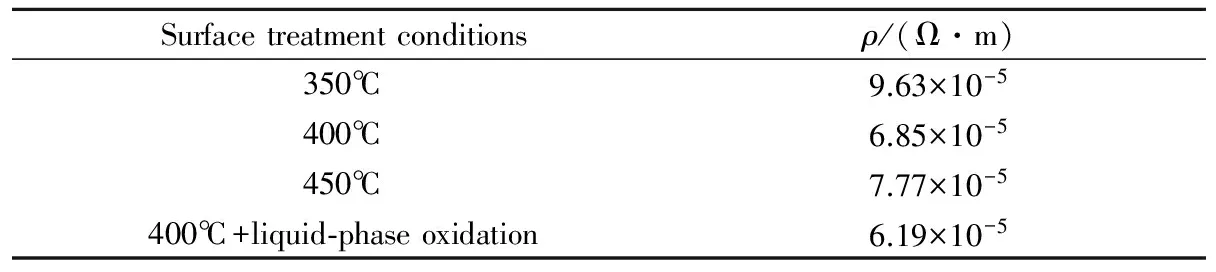

2.3 碳纤维电极界面电阻率

采用四探针法测试界面电阻率的方法,按照电流的正负流向进行六次测试,界面电阻率的测试结果取平均值,电流的大小取定值1A,测试结果如表3所示。

表3 碳纤维基体电极试样的界面电阻率Table 3 Interface resistivity of samples under different surface treatment conditions

由表3可知,碳纤维电极的界面电阻率随着热空气氧化温度的升高先降低后增大;热空气氧化温度为400℃时,所制备的碳纤维电极的界面电阻率达到最小值,且经过热空气氧化和液相氧化双重氧化处理后制备的碳纤维电极电阻率更小。结合表2中热空气氧化温度为400℃时碳纤维表面大量的含氧官能团和图4中经过热空气氧化和液相氧化双重氧化处理后碳纤维表面的形貌,说明碳纤维表面官能团的增加和O/C比的增大,以及碳纤维表面产生的腐蚀凹坑和划痕,有助于提高碳纤维表面的化学活性及其与活性层之间的机械嵌合作用,改善碳纤维基体复合电极材料的界面结合性能,从而降低了电极材料的界面电阻率,改善了碳纤维电极材料的导电性。碳纤维表面含氧官能团的数量越多、O/C比越大、碳纤维表面的凹坑和划痕越多,碳纤维基体与活性层PbO2之间的界面结合就越紧密,碳纤维电极的导电性能就越好,电极的界面电阻率就越低。

2.4 电化学性能

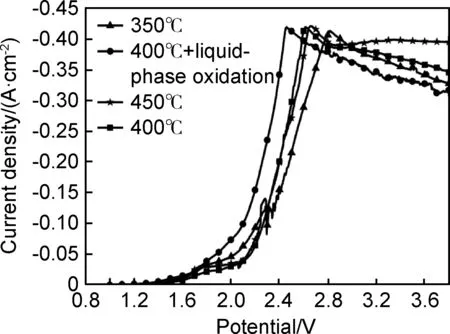

不同表面处理条件下的碳纤维电极在测试溶液为1mol·L-1H2SO4的极化曲线如图5所示,其中扫描速率为5mV/s。

图5 碳纤维基体电极材料的极化曲线Fig.5 Anodic polarization curves of CF/β-PbO2 electrodes obtained under different surface treatment conditions

图5表明,不同硝酸铅浓度下的碳纤维电极的极化曲线均表现出相同的变化趋势,即都会在某一电位处发生析氧反应,析氧电位随测试电流密度的增加,变化较大,然后在某一电位值处发生钝化。由图5可知,当测试电流密度为-0.30A·cm-2时,电极的极化电位从低到高分别为2.367V(400℃+液相)、2.503V(400℃)、 2.528V(450℃)和2.615V(350℃), 在表面处理条件为400℃+液相氧化时的碳纤维电极负移量最大,而同一电流密度下电极负移量越大,表明该电极表面电子转移数量越多、电子转移速率越快(这由2.3节中该条件下界面电阻率最小,导电性能最好可以证明),电极的催化活性越高,预示着该电极用于电解反应时能够降低槽电压,这说明经过热空气氧化和液相氧化双重氧化后的碳纤维电极的电催化活性最强、电化学性能最好。分析其原因可能是:经过热空气氧化和液相氧化表面处理后,碳纤维表面活性官能团的种类和数量迅速增加,在热空气氧化温度为400℃时,含氧官能团的数量最多,碳纤维表面的化学活性最好,且该条件下碳纤维表面的刻蚀情况最为明显,产生的腐蚀凹坑和划痕最多,碳纤维表面的粗糙度最大,两者结合的作用使得碳纤维基体复合电极材料的界面结合性能达到最优,降低了复合电极材料的界面电阻率,增强了电极材料的导电性能;同时腐蚀凹坑和划痕的存在为二氧化铅晶核的形成提供更多的形核附着点,使得形核数量增多,而碳纤维表面化学活性的增加,增大了碳纤维的比表面能,降低了二氧化铅晶粒的形核难度,这些使得碳纤维电极表面二氧化铅晶粒形核完整,以上这些因素使得在表面处理条件为400℃+液相氧化时的碳纤维电极导电性能最优,电化学性能最好。

通过对图5中析氧过程开始以后的曲线进行线性拟合处理,并由塔菲尔公式(式(3))计算得出了不同硝酸铅浓度条件下制备的碳纤维电极的析氧动力学参数,计算结果如表4所示。

η=a+blgi

(3)

式中:η是析氧过电位,V;a是塔菲尔截距;b是塔菲尔斜率;i是测试电流密度,(A·cm-2)。

截距a和斜率b可由式(4)和式(5)进行计算:

a=-2.303RT/(γnFlgi0)

(4)

b=2.303RT/γnF

(5)

式中:R是气体常数;T是开尔文温度,K;γ是转移系数;n是电子转移数量;F是法拉第常数;i0是交换电流密度,(A·cm-2)。

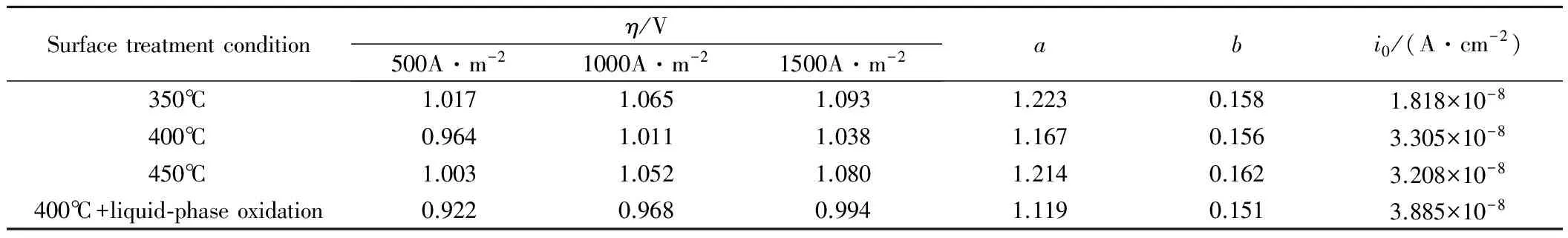

表4 碳纤维基体电极材料的析氧动力学参数Table 4 Kinetic parameters of oxygen evolution of CF/β-PbO2 electrodes obtained under different surface treatment conditions

从表4中可以看出,当采用表面处理方式为热空气氧化和液相氧化时,碳纤维电极的塔菲尔曲线的截距a和斜率b的值最小,交换电流密度最大为3.885×10-8,在1mol·L-1H2SO4的测试溶液中测试电流密度为500,1000,1500A·m-2时,400℃+液相试样的析氧过电位比其他三种硝酸铅浓度条件下制备的试样都要低,分别为0.922,0.968,0.994V,交换电流密度越大,表明该电极参与电化学反应时反应速率越快,说明该表面处理条件下制备的碳纤维电极的电催化活性最高,而析氧过电位越低表明在实际电解过程中使用该电极能够降低更多的能耗。

2.5 耐腐蚀性能

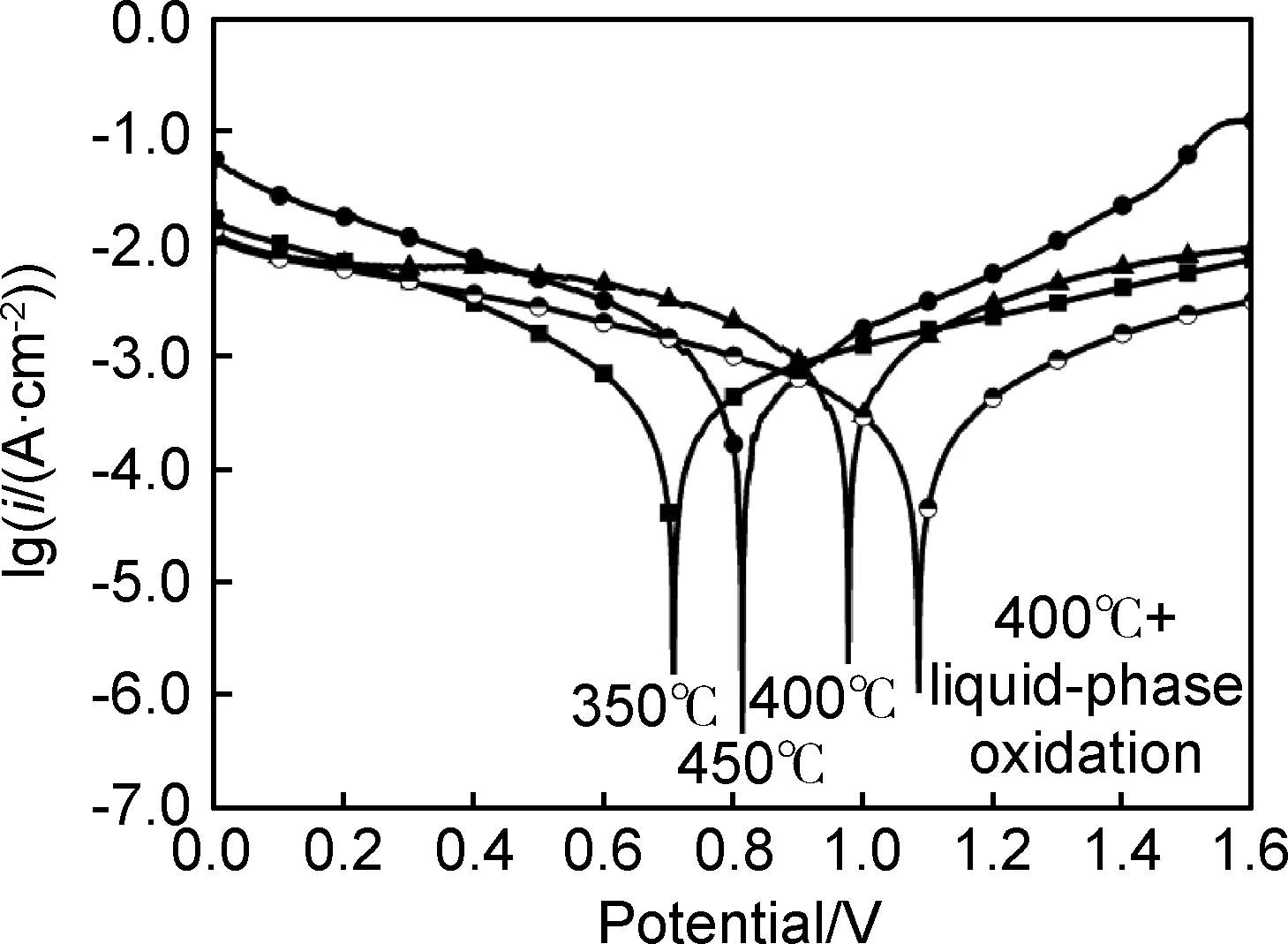

为了讨论表面处理条件对所制备的碳纤维电极耐腐蚀性能的影响,本研究还对碳纤维电极进行了塔菲尔测试,测试结果如图6所示,将图6中的Tafel曲线的强极化区经过数据拟合处理,得到不同表面处理条件下碳纤维电极试样的自腐蚀电位Ecorr和自腐蚀电流密度Icorr,如表5所示。

图6 碳纤维基体电极材料的塔菲尔曲线Fig.6 Tafel polarization curves of CF/β-PbO2 electrodes obtained under different surface treatment conditions

由图6和表5可知,在表面处理条件为400℃+液相氧化时,制备的碳纤维电极腐蚀电位最大和腐蚀电流最小,分别为1.085V和2.074×10-4A·cm-2。而腐蚀电位越高说明电极材料的耐腐蚀性能越好;自腐蚀电流密度越小,该电极材料腐蚀速率越慢,说明采用双重氧化条件下制备的碳纤维电极耐腐蚀性能最优。这可能是因为:经过热空气氧化和液相氧化后碳纤维表面化学活性增强,表面含氧官能团的数量增多,腐蚀凹坑和划痕增多,比表面能增大,降低了活性层二氧化铅晶粒的形核难度并增加晶粒形核的附着点,使得二氧化铅晶粒长大完全覆盖在碳纤维电极表面,碳纤维表面化学活性的增强均化了电极表面的电流分布,从而能够得到致密性、均匀性更好的活性层颗粒,减少了电解腐蚀液浸入碳纤维电极基体的路径;此外活性层的均匀排布降低了电极内应力,腐蚀凹坑和划痕保证了碳纤维基体与活性层之间更好的界面结合性能,这些都保证了碳纤维电极具有很好的耐腐蚀性能,而在表面处理条件为400℃+液相时,碳纤维电极表面化学活性最高、腐蚀凹坑和划痕数量最多,碳纤维电极的界面结合性能最好,因而此条件下碳纤维电极的耐腐蚀性能最好。

采用失重法对不同表面处理条件下制备的碳纤维电极的腐蚀速率进行测试,电解时间为24h,电解电流密度为200A·m-2,测试结果如表6所示。

表6 碳纤维基体电极材料腐蚀性能测试对比Table 6 Contrast of corrosion performance of CF/β-PbO2 electrodes obtained under different surface treatment conditions

从表6中可以看出,400℃+液相试样的腐蚀速率最小为1.44×10-3g·cm-2·h-1,说明在表面处理条件为400℃+液相时制备的碳纤维电极在实际电解沉积的过程中腐蚀溶解速率最慢,其耐腐蚀性能优于其他表面处理条件下制备的碳纤维电极,这也印证了之前塔菲尔测试中的实验结果,该条件下制备的碳纤维电极具有更好的耐腐蚀性能和更长的使用寿命。

3 结论

(1)表面处理能够明显提高碳纤维表面的化学活性,增加碳纤维表面凹坑和划痕的数量,增大表面粗糙度。热空气氧化温度为400℃时,碳纤维表面含氧官能团数量最多、碳纤维表面化学活性最强,在热空气氧化的基础上,再进行液相氧化,碳纤维表面的含氧官能团的数量更多,碳纤维表面的化学活性更好。

(2)表面处理后的碳纤维表面形成的沟槽和凹坑能够增大碳纤维的表面粗糙度,结合表面改性产生大量含氧官能团,有利于碳纤维基体与电极活性层之间的机械嵌合,增大碳纤维基体复合电极材料的结合强度,能够降低碳纤维基β-PbO2电极的界面电阻率,改善碳纤维基β-PbO2电极材料的导电性能。

(3)表面处理条件为400℃+液相氧化时制备的碳纤维基β-PbO2电极的电化学性能最优,交换电流密度最大为3.885×10-8A·cm-2,耐腐蚀性能最强,其中腐蚀电位最大为1.085V,腐蚀电流密度最小为2.074×10-4A·cm-2,腐蚀速率最小1.44×10-3g·cm-2·h-1。

[1] JAIMES R, MIRANDA-HERNNDEZ M, LARTUNDO-ROJAS L, et al. Characterization of anodic deposits formed on Pb-Ag electrodes during electrolysis in mimic zinc electrowinning solutions with different concentrations of Mn(II)[J]. Hydrometallurgy, 2015, 156: 53-62.

[2] ZHAO Y F, SI S H, WANG L, et al. Electrochemical behavior of polyaniline microparticle suspension as flowing anode for rechargeable lead dioxide flow battery[J]. Journal of the Electrochemical Society, 2014, 161(3): A330-A335.

[3] ZHANG W, GHALI E, HOULACHI G. Testing methods of catalytic anodes and conventional lead alloys in zinc and copper electrowining[J]. Materials Technology, 2014, 29(1): A48-A56.

[4] ASIM S, YIN J, YUE X, et al. Controlled fabrication of hierarchically porous Ti/Sb-SnO2anode from honeycomb to network structure with high electrocatalytic activity[J]. Rsc Advances, 2015, 5(36): 28803-28813.

[5] SHAN R, ZHANG Z C, KAN M, et al. A novel highly active nanostructured IrO2/Ti anode for water oxidation[J]. International Journal of Hydrogen Energy, 2015, 40(41): 14279-14283.

[7] MUNICHANDRAIAH N, SATHYANARAYANA S. Insoluble anode of porous lead dioxide for electrosynthesis: preparation and characterization[J]. Journal of Applied Electrochemistry, 1987, 17(1): 22-32.

[8] PETROVA M, STEFANOV Y, NONCHEVA Z, et al. Electrochemical behaviour of lead alloys as anodes in zinc electrowining[J]. British Corrosion Journal, 1999, 34(34): 198-200.

[9] HRUSSANOVA A, MIRKOVA L, DOBREV T, et al. Influence of temperature and current density on oxygen overpotential and corrosion rate of Pb-Co3O4, Pb-Ca-Sn and Pb-Sn anodes for copper electrowinning: Part 1[J]. Hydrometallurgy, 2004, 72(3/4): 205-213.

[10] NIJJER S, THONSTAD J, HAARBERG G M. Cyclic and linear voltammetry on Ti/IrO2-Ta2O5-MnOxelectrodes in sulfuric acid containing Mn2+ions[J]. Electrochimica Acta, 2001, 46(23):3503-3508.

[11] XING X G, HAN Z J, WANG H F, et al. Electrochemical corrosion resistance of CeO2-Cr/Ti coatings on 304 stainless steel via pack cementation[J]. Journal of Rare Earths, 2015, 33(10): 1122-1128.

[12] SONG Y H, WEI G, XIONG R C. Structure and properties of PbO2-CeO2anodes on stainless steel[J]. Electrochimica Acta, 2007, 52(24): 7022-7027.

[13] YANG H T, CHEN B M, GUO Z C, et al. Effects of current density on preparation and performance of Al/conductive coating/α-PbO2-CeO2-TiO2/β-PbO2-MnO2-WC-ZrO2composite electrode materials [J]. Transactions of Nonferrous Metals Society of China, 2014, 24: 3394-3404.

[14] CAO M, GUO Z C, CUI X, et al. The study on the surface morphology of Al/SnO2-Sb2O3or SnO2-Sb2O3-MnO2/PbO2electrode material[J]. Advanced Materials Research, 2010, 97/101: 1805-1808.

[15] TRASATTI S. Electrocatalysis in the anodic evolution of oxygen and chlorine[J]. Electrochimica Acta, 1984, 29(11): 1503-1512.

[16] 周明华,戴启洲,雷乐成,等.新型二氧化铅阳极电催化降解有机污染物的特性研究[J].物理化学学报, 2004, 20(8): 871-876.

ZHOU M H, DAI Q Z, LEI L C, et al. Electrochemical oxidation for the degradation of organic pollutants on a novel PbO2anode[J]. Acta Physico-Chimica Sinica, 2004, 20(8): 871-876.

[17] LI Q F, BJERRUM N J. Aluminum as anode for energy storage and conversion: a review [J]. Journal of Power Sources, 2002, 110(1): 1-10.

[18] ZHANG S, LIU W B, WANG J, et al. Improvement of interfacial properties of carbon fiber-reinforced poly (phthalazinone ether ketone) composites by introducing carbon nanotube to the interphase[J]. Polymer Composites, 2015, 36(1): 26-33.

[19] LI S, ZHANG Y M, ZHOU Y F. Preparation and characterization of sol-gel derived zirconia coated carbon fiber[J]. Surface and Coatings Technology, 2012, 206(23): 4720-4724.

[20] LIU W B, ZHANG S, HAO L F, et al. Properties of carbon fiber sized with poly (phthalazinone ether ketone) resin[J]. Journal of Applied Polymer Science, 2013, 128(6): 3702-3709.

[21] DONG X Z, LU C X, ZHOU P C, et al. Polyacrylonitrile/lignin sulfonate blend fiber for low-cost carbon fiber[J]. Rsc Advances, 2015, 5(53): 42259-42265.

[22] LEI D Y, DEVARAYAN K, SEO M K, et al. Flexible polyaniline-decorated carbon fiber nanocomposite mats as supercapacitors[J]. Materials Letters, 2015, 154: 173-176.

[23] 李玲.碳纤维基体二氧化铅电极材料制备及应用研究[D].南京:南京理工大学, 2012.

LI L. Study on preparation of PbO2/CF electrode and its property[D]. Nanjing: Nanjing University of Science and Technology, 2012.

[24] 石峰晖,代志双,张宝艳.碳纤维表面性质分析及其对复合材料界面性能的影响[J].航空材料学报, 2010, 30(3):43-47.

SHI F H, DAI Z S, ZHANG B Y. Characterization of surface properties of carbon fibers and interfacial properties of carbon fibers reinforced matrix composites[J]. Journal of Aeronautical Materials, 2010, 30(3):43-47.