温拌剂的开发及其沥青混合料性能的验证

2018-01-18雷谱春

雷谱春

(陕西省交通建设集团公司,陕西 西安 710075)

0 引 言

温拌沥青混合料具有节省能源、减少有害气体和烟尘排放、降低沥青混合料拌合温度、突破沥青路面的施工季节限制等优点,同时拥有与热拌沥青混合料相近的路用性能,因此成为一种新型的绿色道路材料。

近年来,国内外对温拌沥青混合料的研究促进了温拌技术的不断应用,但由于温拌剂的种类很多、成分复杂,其内部结构、作用机理尚未被研究透彻,因此还需要对这项环保技术进行大量的研究。目前国内研究工作者除了研究温拌剂对沥青混合料性能的影响外,还开发了新的温拌添加剂,以期在提高混合料路用性能的同时,可以降低造价,简化制作流程,减少对环境的污染等。纪小平等的研究表明,Sasobit温拌剂可降低沥青的黏度,且黏度随Sasobit剂量的增加而减小,并在不影响混合料水稳定性的情况下提高其抗车辙性能[1]。陈志一等介绍了Aspha-Min、Sasobit、Evotherm三种温拌剂对沥青混合料路用性能的影响,结果表明不同温拌剂对路用性能的影响程度不同。韩海红等对温拌沥青混合料的压实特性进行了系统研究,结果表明集料粒径的大小、沥青种类对温拌沥青混合料的压实特性具有较大影响[2]。

本文开发一种温拌添加剂并研究其对沥青高温性能、低温性能、温度敏感性等的影响规律,并对温拌沥青混合料进行路用性能验证,为温拌技术的进一步研究提供一定的参考。

1 温拌技术

热拌沥青混合料(HMA)作为常用的沥青路面材料被人们所熟悉,其沥青、集料加热温度以及拌合温度均超过140 ℃,摊铺和碾压温度不低于110 ℃。HMA的制作使得沥青和集料的加热温度过高,从而造成环境污染和大量能源消耗。

考虑热拌沥青混合料的这些不足,温拌技术应运而生。温拌技术可降低拌合温度,即采取一定的技术措施降低沥青黏度,拌制温拌沥青混合料(WMA),从而在保证路用性能的前提下降低施工温度[3-6]。由于国内外温拌技术发展水平的差别,施工温度降低幅度不同,就国内技术水平而言,WMA较HMA可降温30 ℃左右,但性能仍与HMA相当,可达到温拌沥青混合料的设计目的。

国内外制作温拌沥青混合料的技术措施主要包括:沥青-矿物法(Aspha-Min),即在沥青混合料拌合过程中加入粉末状合成沸石,使得沥青产生发泡反应,集料在泡沫的作用下更加容易错动,因此可在较低温度下进行压实;泡沫沥青温拌法(WAM-Foam),即先将软质沥青与石料在110 ℃~120 ℃进行拌合,后将硬质泡沫沥青与预拌的沥青混合料进行拌合; 有机添加剂法(Sasobit),即将具有一定熔点范围的有机添加剂加入沥青中,从而降低沥青结合料的黏度;乳化沥青类温拌法(EWMA),即制备高固含量的乳化沥青或者直接将皂液浓缩液加入沥青混合料,可使沥青混合料拌合温度降低[7-9]。

本文采用有机添加剂法对沥青结合料及温拌沥青混合料的性能进行研究,特此开发出一种温拌添加剂,记为A1。

2 温拌添加剂

2.1 温拌添加剂的开发

本文开发的A1温拌添加剂是一些熔点在105 ℃左右的合成饱和碳氢化合物的混合物,属于有机温拌剂,对环境不会产生污染,在温度高于120 ℃时以液体形式存在,可很好地溶于120 ℃的沥青中,从而降低沥青黏度。当环境温度低于添加剂熔点时,A1添加剂在沥青中可形成稳定的网状晶格结构,难以被分解破坏,从而提高沥青混合料抵抗永久变形的能力。A1添加剂的物理性质如表1所示。

表1 A1添加剂的物理性质

2.2 温拌添加剂对沥青性质的影响

为进一步说明A1温拌添加剂在120 ℃以上时可更好地溶于沥青,本文根据经验将3%(相对于沥青质量)A1温拌添加剂加入新疆克拉玛依70#基质沥青中。基质沥青的性质如表2所示。

表2 新疆克拉玛依70#沥青的性质

温拌基质沥青的制备工艺为:将基质沥青加热熔融至145 ℃,并保持恒温,同时加入既定量的温拌添加剂(外掺法),搅拌15~20 min。

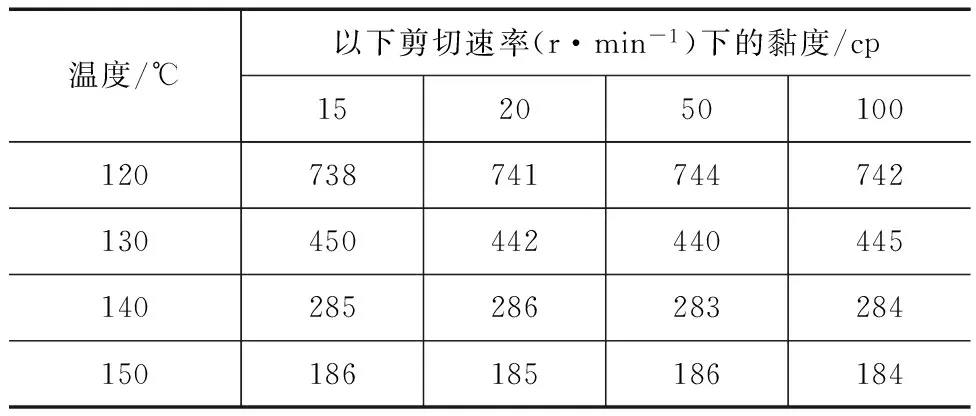

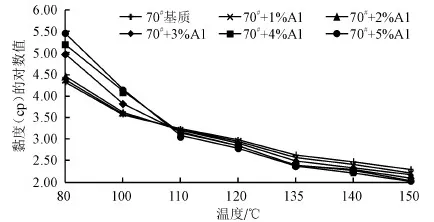

通过Brookfield II型旋转黏度计测定温拌基质沥青在120 ℃、130 ℃、140 ℃、150 ℃及不同剪切速率下的黏度,结果如表3及图1所示。

表3 70#沥青掺入A1后黏度随剪切速率的变化

图1 70#沥青掺入A1后黏度与剪切速率的关系

由图1可知,当温度大于120 ℃时,掺有A1温拌添加剂的70#基质沥青在各个温度下的黏度并不随着剪切速率而变化,即不存在最佳剪切速率使得温拌添加剂能更好地溶于基质沥青。试验表明,A1温拌添加剂通过简单机械搅拌即可均匀分布在沥青结合料中,且不需要专门设计搅拌仪器。掺有温拌添加剂的沥青结合料在较长的后期储存过程中也表现出良好的稳定性,不产生离析。

2.3 A1添加剂最佳掺量的确定

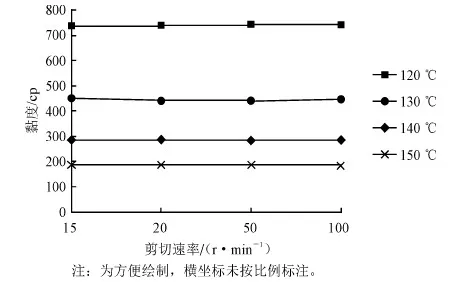

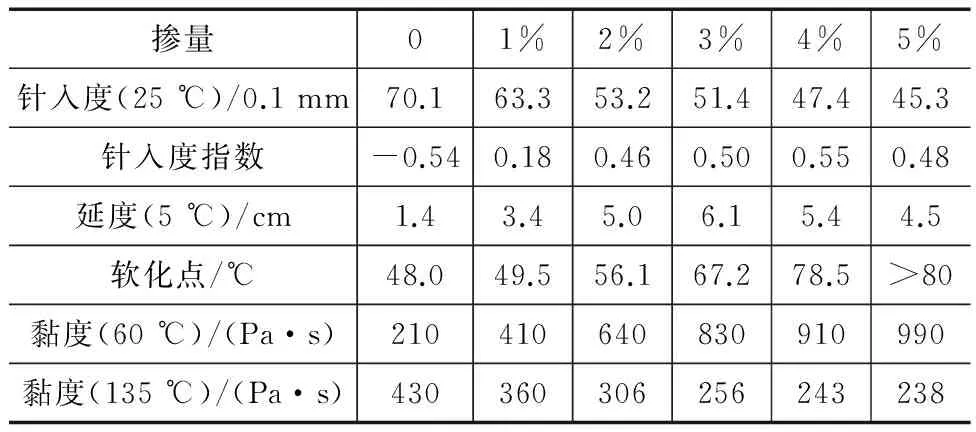

本文参考国内外沥青黏温关系的研究成果[10-15],采用150~190 cp 和 250~310 cp 黏度对应的等黏温度作为温拌沥青混合料的拌和和压实温度;并以此为参考依据,分别向新疆克拉玛依70#基质沥青中加入1%、2%、3%、4%、5%的A1温拌添加剂,测得在80 ℃~150 ℃范围内的沥青黏度,如表4及图2所示。

表4 A1添加剂掺量对70#沥青黏度的影响

图2 A1添加剂掺量对70#沥青黏度的影响

由图2可知,不同A1添加剂掺量的沥青黏度曲线均在110 ℃处产生了转折,这与A1添加剂本身的物理性质有关。由于A1添加剂的熔点在105 ℃左右,当环境温度高于此温度,A1以液体形式存在于沥青中,大大降低了沥青黏度,因此黏度值在熔点温度附近产生了较大的变化。

根据图2曲线,本文推荐A1添加剂最佳掺量为3%~4%。在最佳掺量下,沥青高温黏度可降低41%左右。在不影响沥青各方面性质的条件下,掺有3%A1添加剂的温拌沥青混合料施工温度如表5所示。

表5 沥青混合料的施工温度

3 A1添加剂对沥青性能的影响

本文从沥青的高温、低温及感温性能3个方面对不同A1添加剂掺量进行研究。分别向新疆克拉玛依70#沥青加入1%、2%、3%、4%、5%的A1添加剂,测得沥青性能指标如表6所示。

表6 不同A1添加剂掺量下沥青的性能指标

由表6可知:沥青针入度随着A1添加剂掺量的增加而减小;针入度指数随着A1添加剂掺量的增加先增大后减小,在2%~4%之间变化不大,5%时开始下降;软化点随着A1添加剂掺量的增加而升高,在2%~4%之间软化点升高幅度较大;掺入温拌添加剂A1后的沥青结合料比基质沥青针入度小、软化点高、延度大,表明适量的A1添加剂可以提高沥青的高温性能,从而增强温拌沥青混合料耐高温能力;135 ℃黏度随着添加剂掺量的增加而减小,60 ℃黏度则相反,A1添加剂这一性质不仅可以提高沥青路面在使用温度范围内的高温稳定性,而且在拌合温度下可以有效增加沥青混合料的施工和易性,从而降低施工温度,减少能源消耗,保护环境[16-19]。综合考虑温拌添加剂对沥青结合料高温性能、低温性能、温度敏感性等方面的影响可知,温拌添加剂存在一个最佳掺量,即3%~4%,与前文推荐的温拌添加剂最佳掺量相符。

4 掺入A1添加剂的WMA性能研究

4.1 原材料

(1)集料采用玄武岩碎石、0~3 mm机制砂;矿粉采用石灰岩。

(2)沥青采用新疆克拉玛依70#基质沥青。

4.2 配合比

本文采用AC-20级配进行温拌沥青混合料性能研究,级配设计如表7和图3所示,确定AC-20的最佳油石比为4.5%。最佳油石比下AC-20沥青混合料的体积指标如表8所示。

4.3 掺入A1添加剂的温拌沥青混合料性能

4.3.1 降温特性

在155 ℃及最佳油石比下成型沥青混合料马歇尔试件,并分别在125 ℃、135 ℃、145 ℃、155 ℃下成型掺入3%A1添加剂的沥青混合料马歇尔试件,测得各组试件空隙率指标如表9所示。

由表9可知,在70#基质沥青中掺入3%A1添加剂即可在140 ℃左右获得与70#基质沥青在155 ℃温度下相同的空隙率。因此,在保证马歇尔试件空隙率前提下,添加3%A1添加剂可使成型温度降低15 ℃左右。

表8 AC-20沥青混合料体积指标

4.3.2 路用性能

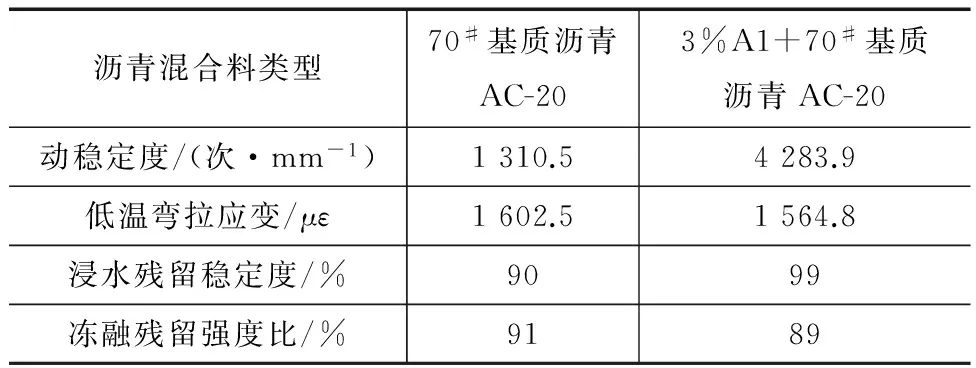

在135 ℃和155 ℃下分别成型掺入3%A1添加剂的温拌沥青混合料试件和热拌沥青混合料试件,测定其路用性能,结果如表10所示。

由表10可知,掺入3%A1温拌添加剂后,AC-20温拌沥青混合料的高温性能较AC-20热拌沥青混合料提高超过3倍,但低温性能与水稳定性相差不大,各方面路用性能均满足规范要求[20]。

表10 沥青混合料路用性能试验结果

5 结 语

本文自行开发了温拌添加剂,并研究其对沥青性质的影响,验证温拌沥青混合料的路用性能,得到如下结论。

(1)温拌添加剂A1可大大提高沥青的高温性能,对沥青的低温性能、温度敏感性等影响不大。

(2)在保证相同的沥青混合料体积指标和路用性能指标的前提下,添加3%A1温拌添加剂可使沥青混合料的施工温度降低15 ℃左右。

(3)掺加适量温拌添加剂A1的沥青混合料较热拌沥青混合料具有更好的高温稳定性,而其他性能相当,满足规范要求,可在中国高温地区推广使用。

本文通过开发温拌剂来对温拌技术进行研究,只考虑了添加剂对基质沥青的影响,并没有考虑改性沥青等,还存在一定的局限性。因此,在温拌技术发展的道路上,还要通过研究与不断的尝试进行技术创新,对传统温拌技术进行突破,推动中国温拌技术的发展。

[1] 纪小平,孙云龙.Sasobit温拌沥青混合料的试验研究[J].武汉理工大学学报,2010,32(14):75-78.

[2] 韩海红,徐世法,刘 盈,等.热拌与温拌沥青混合料的压实特性对比分析[J].公路交通科技:应用技术版,2008(S1):80-83.

[3] 艾平松.沥青温拌剂的制备及温拌沥青混合料性能研究[D].武汉:武汉理工大学,2013.

[4] 侯曙光.热拌与温拌沥青混合料和易性试验[J].南京工业大学学报:自然科学版,2011,33(5):36-39.

[5] 秦永春,黄颂昌,徐 剑,等.温拌沥青混合料技术及最新研究[J].石油沥青,2006,20(4):18-21.

[6] 孟 良.温拌沥青混合料使用性能研究[D].哈尔滨:哈尔滨工业大学,2011.

[7] 王素英,于 江,张广泰,等.温拌沥青混合料压实特性试验研究[J].公路,2013(5):143-147.

[8] 吕玉超,张美玉,张玉贞.温拌沥青混合料发展现状[J].石油沥青,2013,27(5):1-6.

[9] 王 春,唐礼泉,关 泊,等.温拌沥青混合料技术及其应用[J].筑路机械与施工机械化,2012,29(1):45-48.

[10] 尚培东.温拌沥青混合料路用性能的研究[J].公路,2013(4):124-128.

[11] 李 鑫,宋晓燕,张卫忠.基于表面活性技术的温拌沥青混合料压实特性的研究[J].公路,2013(4):103-107.

[12] 裴建中,邢向阳.温拌沥青混合料施工技术研究[J].筑路机械与施工机械化,2010,27(3):41-44.

[13] 杨小娟,李淑明,史保华.温拌沥青混合料的技术与应用分析[J].石油沥青,2007,21(4):58-61.

[14] 王新歧,曹高尚,曾 伟,等.温拌工艺对胶粉沥青混合料路用性能影响[J].筑路机械与施工机械化,2011,28(10):50-53.

[15] 夏 漾.Sasobit温拌沥青混合料设计与使用性能[D].长沙:湖南大学,2009.

[16] RUBIO M C,MARTINEZ G,BAENA L,et al.Warm Mix Asphalt:An Overview[J].Journal of Cleaner Production,2012,24(3):76-84.

[17] 荣 慧.温拌沥青混合料路用性能研究[D].西安:长安大学,2011.

[18] 侯月琴.温拌沥青混合料性能研究[D].西安:长安大学,2008.

[19] 季 节,冉 晋,徐世法.Sasobit温拌沥青混合料的试验研究[J].交通运输工程学报,2009,9(4):6-9.

[20] 于 伟,王 妍,车慧静,等.温拌沥青混合料性能试验研究[J].北方交通,2009(4):4-6.