螺杆式注塑机合模装置设计及分析

2018-01-17苏宁宁李俊烨张印周曾炜李丹妮

苏宁宁,李俊烨,张印,周曾炜,李丹妮

(长春理工大学 机电工程学院,长春 130022)

随着工业技术和科学技术的发展,在设计和加工领域不断出现新的技术和工艺,从以前的普通车铣刨磨钻等加工方法到现在的数控车、数控铣、线切割、电火花加工、激光加工等,当然还有现在研究比较多的3D打印,虽然新技术也不断在发展,但是已有的技术也有它不可替代的一面,比如说冲压、铸造、注塑等加工方法[1-3]。目前在工程塑料业中,80%左右采用了注射成型。近年来由于汽车、建筑、家用电器、食品、医药等产业对注射制品日益增长的需要,推动了注射成型技术水平的发展和提高。目前,合模机构已经成为了国内研究塑料器械的主要着手点,且注塑机被广泛应用于汽车制造业和电子加工业[4,5]。

在相当长的一段时间里,经验、直觉与反复试验成为模具设计、制造及成型操作的关键因素。而这些方法越来越低效且其成本也越来越高,尤其是当其应用于大型零件和高精度零件或新型聚合物的注射成型加工时更为突出[6-9]。这次设计主要是针对注塑机合模装置的研究,注塑成型,显而易见主要是针对塑料等聚合物的一种成型技术,它是在一定温度下,通过螺杆搅拌完全熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品的方法。该方法适用于形状复杂部件的批量生产,是重要的加工方法之一。

1 合模总体方案确定

1.1 合模方案确定

合模的关键就是让两个模具合拢并能保持一定的锁模能力,结合观察汽车发动机的曲柄活塞机构,逆向假设活塞就是模具而曲轴就是动力源的话可以实现合模的过程。即一个曲柄滑块机构可以实现合模的动作[10-12]。结构原理图如图1所示。

因为曲柄和连杆共线的时候存在死点,模具对曲柄的力通过连杆与曲柄支点在同一直线,能保证模具锁紧。其中折线图形表示未合模的一个过渡状态,中间虚线的图形表示合模状态。这样的合模机构就相当于一个曲柄滑块机构,其动模的最大行就是曲柄活动的直径.然后通过对结构的适当变形和位置的限定完成注塑机的合模。

图1 合模装置动作原理图

1.2 螺杆式注塑机合模装置初步布局

在开始设计装置之前应该先对注塑机整体布局进行一定的规划和布局,对注塑产品进行分析从合模的动模开始设计,然后再对合模机构进行设计,最后完成整个装置的设计。根据产品和合模装置的工作原理和整体安装固定考虑,注塑机采用卧式注塑,注塑机布置从左向右依次布局大致为合模机构及动力部分、模具部分、注塑螺杆和加热部分、螺杆运动动力部分。螺杆式注塑机的大致布局如图2所示。

图2 注塑机布局图

2 合模装置零部件设计

2.1 动模板的设计建模

为了设计出动模板,必须选定注塑产品,该设计选择的注塑产品是鞋底,主要是为了方便建模,完成合模设计。

据鞋底的模型可以初步设计出动模板,由鞋底的形状尺寸,将模具设计为上下模,动模板为下模,分型面为鞋底的顶面。由此建立模型,在模具的四个边角设置4个孔用于与拉杆的配合完成动模的运动和导向,在型腔中间布置阶梯孔是用于注塑品的顶出,阶梯孔左右分布是为了保证注塑品能够顺利顶出,阶梯是利用在注塑时产生压力差自动密封和定位,模型如图3和图4所示。

图3 动模板正面

图4 动模板背面

2.2 前模板的设计建模

因为前模板要和动模板之间配合,还要和注射部分连接,所以设计时应考虑和动模板之间的配合和位置的限定调节,与注射部分的良好连接。前模板四个角的孔与动模板四个角的孔通过拉杆连接,在前面板的下方布置多个螺纹孔将前面板固定在注塑机底座上,前模板的模型设计模型如图5所示。

图5 前模板模型

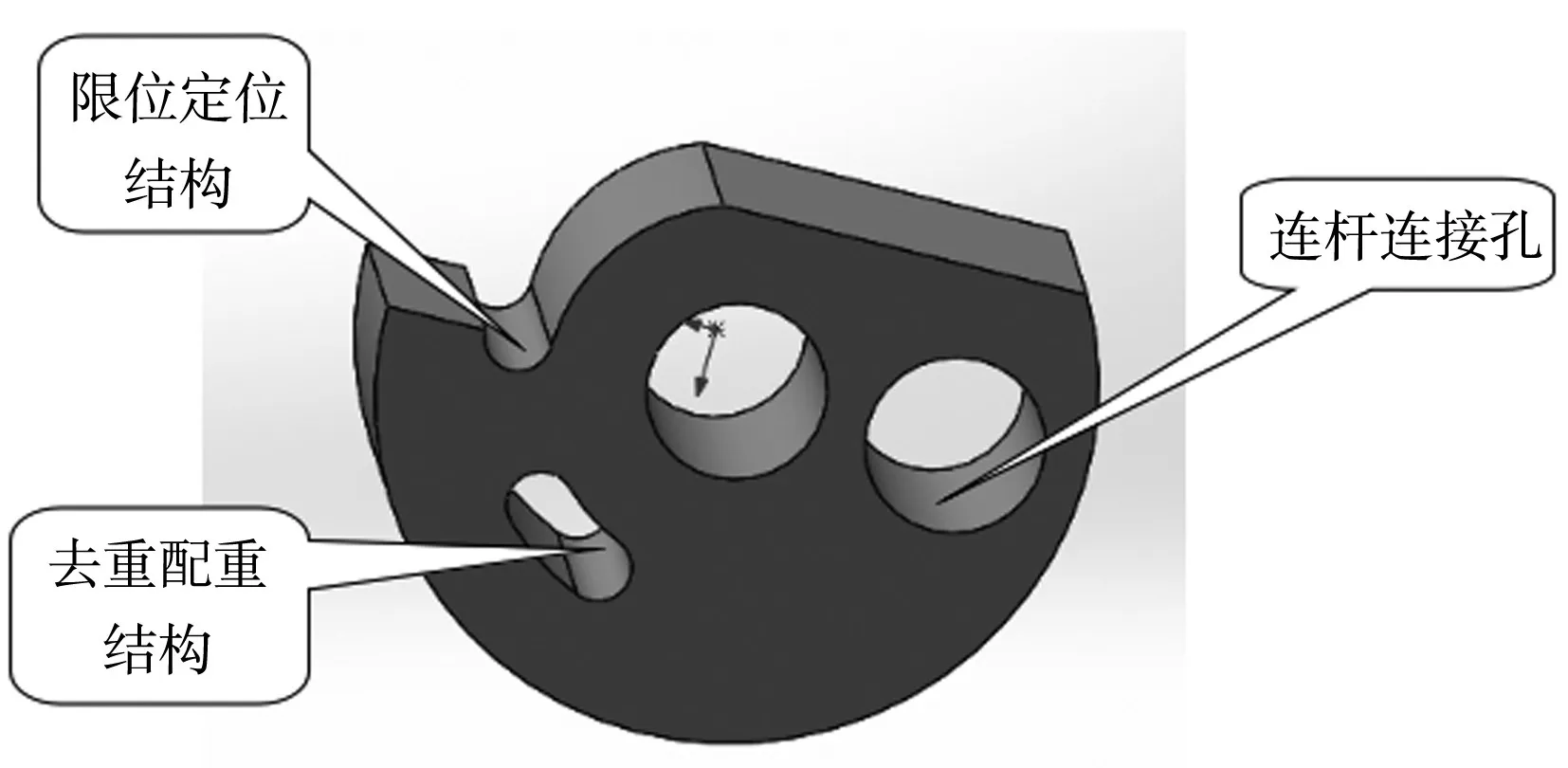

2.3 曲柄凸轮的设计建模

为了使合模部分和模具的大小相匹配,在保证足够的强度下使合模装置的外形尺寸尽量和模具的长宽保持一致。为了解决合模时出现冲过死点和力不共线的问题,以圆台为基体,设计曲柄并以凸轮的形式来保证曲柄位置的限定,即在曲柄凸轮上设计一个定位的结构来限定曲柄凸轮的合模位置,为使曲柄凸轮完成合模后的自锁和消除一定的设计误差,通过去除曲柄凸轮一些材料来改变其重心位置来改变受力情况。在曲柄凸轮的设计时为了保证曲柄凸轮与固定架和连杆之间的配合选用小间隙的配合并采用基孔制,曲柄凸轮模型和尺寸如图6所示。

图6 曲柄凸轮模型图

2.4 合模机构固定架的设计建模

在曲柄凸轮设计完成后要确定曲柄凸轮的安装和固定,因为考虑到受力的平衡,曲柄凸轮采用两侧各放一个连杆在中间,选长方体为固定架基体设计合模机构固定架,在固定架一端设为开口加端盖固定曲柄凸轮便于加工和安装,同时在端盖一侧也是合模驱动动力的输入端,连杆一侧也开口,用于曲柄滑块机构活动的空间,另外考虑到合模的拉杆和顶出结构的放置,在连杆一侧留出位置连接转接板来安装拉杆和顶出杆。合模固定架模型如图7所示。

图7 合模机构固定架模型

2.5 曲柄连杆的设计建模

为了保证动模板与固定架转接板之间不发生干涉,曲柄理论长度应考虑固定架侧面开口端壁厚和转接板的厚度,除此之外应加一安全距离,保证安全和留出调膜空间。与曲柄凸轮之间的连接采用轴孔配合的铰链连接,与模板之间的连接采用轴孔铰链连接。连杆模型图如图8所示。

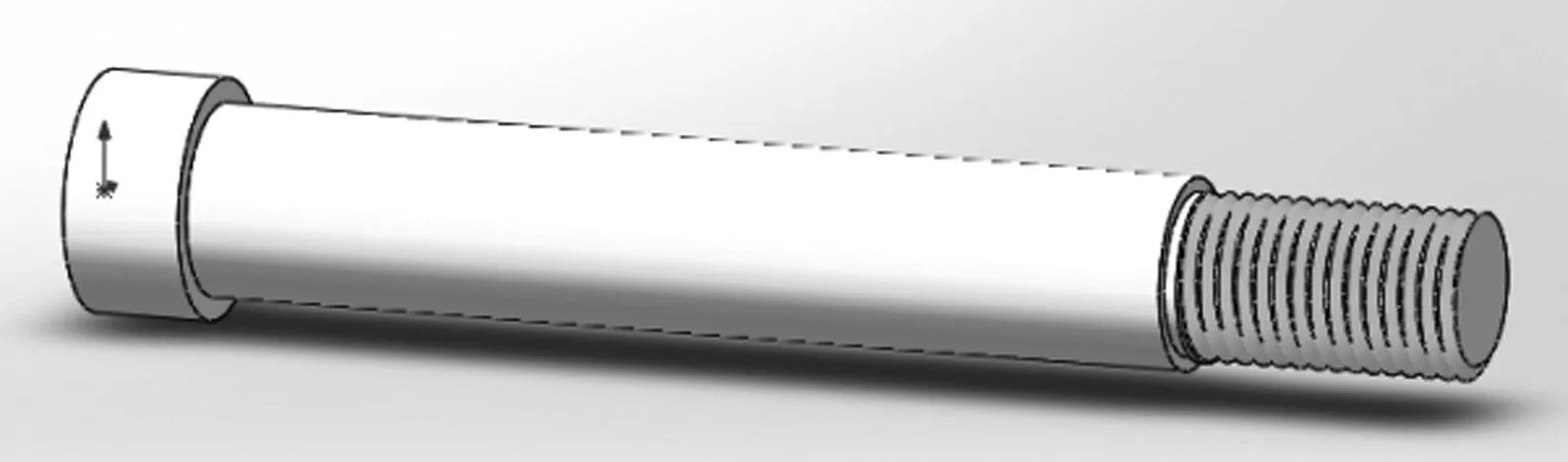

2.6 合模拉杆的设计建模

为了保证动模和定模之间的配合,拉杆起到定位和导向的作用,还有调节模具之间误差的作用。所以拉杆与动模之间要有良好的配合精度和运动精度拉杆与动模之间采用一般的间隙配合取为7级公差,与合模装置固定架转接板之间采用凸台的形式定位和连接,前模板一侧用螺纹螺母定位和调节。模型和尺寸如图9所示

图9 拉杆模型图

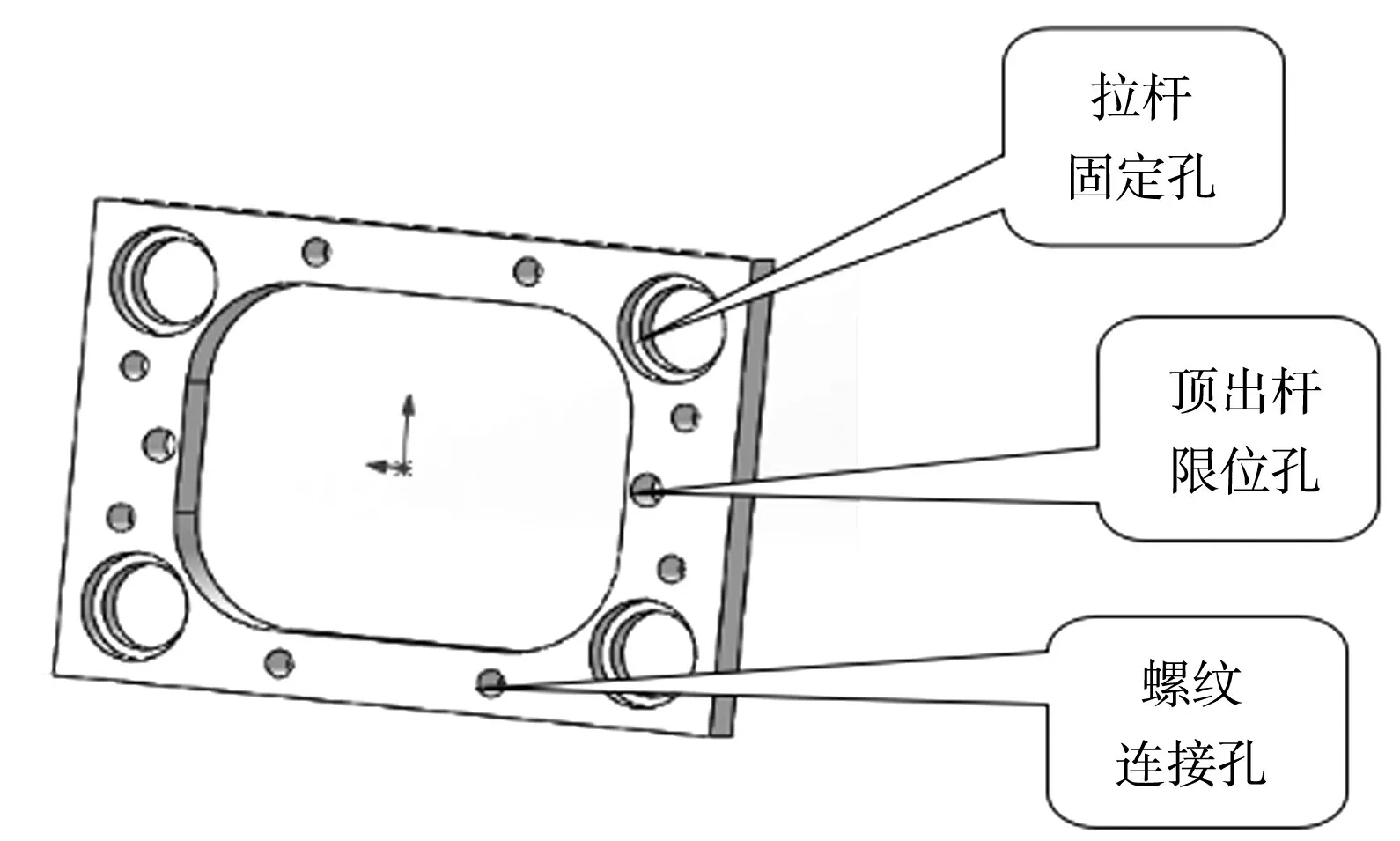

2.7 合模固定架转接板的设计建模

拉杆设计完成后需要考虑拉杆的固定和安装,需要将拉杆和合模固定架连接固定起来,如果拉杆直接穿过合模固定架的话,可以不用转接板,但是这样设计的话不仅增加了固定架的加工难度还加长了拉杆的长度,也不利于固定架端盖的固定和安装,除此之外还需考虑顶出装置的设计,顶出机构的设计可以采用了转接板来固定安装,因此设计转接板来固定安装拉杆和顶出杆。合模固定架转接板模型图如图10所示。

图10 合模固定架转接板模型

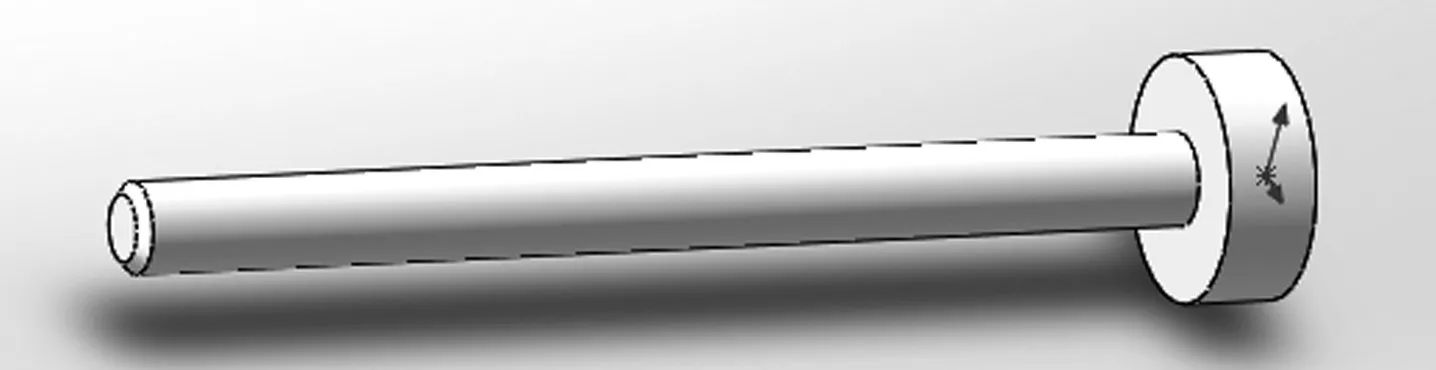

2.8 顶出装置的设计

注塑完成后需要将成品从注塑模具中脱离出来,继续下一个产品的注塑和得到产品对产品进行下一步加工。综合前面的设计要在开模的时候将产品顶出,有两个方案一个是利用弹簧使注塑时压缩完成注塑,注塑完成开模时弹出,另一个是在模具型腔中设计一个台阶孔在台阶孔中加一阶梯轴在注塑时在注塑压力下保证密封在开模时阶梯轴不动动模向后运动顶出产品。顶出杆模型如图11所示。

图11 顶出缸模型图

3 注塑机装配图和工作过程

3.1 注塑机装配

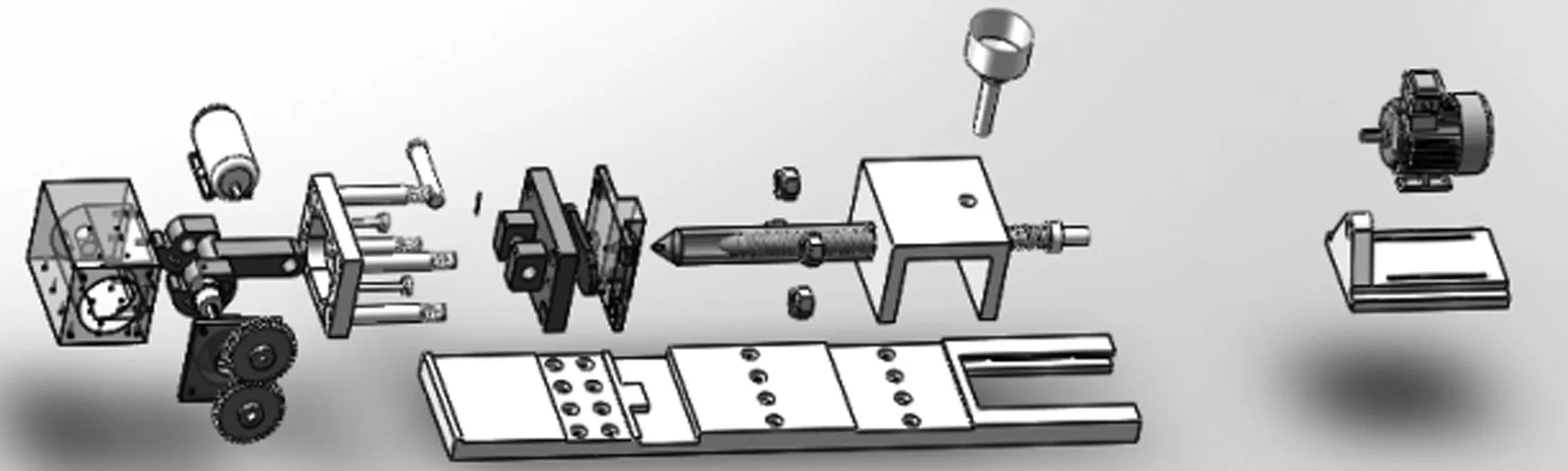

在装配时应该按照从左向右从下到上的顺序安装。首先先安装注塑机的固定板,然后将合模固定架安装在固定板上,之后将曲柄凸轮和连杆装在固定架里边,然后装转轴、轴承、端盖等,接下来开始安装拉杆,合模固定架转接板,顶出杆,之后将动模和前面板安装定位好,然后安装注塑部分。最后安装电机和传动装置。最后装配模型如图12所示。爆炸图如图13所示。

图12 注塑机装配模型

图13 注塑机爆炸图

3.2 注塑机工作过程

注塑机的结构从前面的装配图可以看到,左边为合模部分,中间为模具部分,右边为注塑部分。在工作时合模电机正转带动齿轮旋转,齿轮通过转动轴将运动传递给曲柄凸轮,曲柄凸轮带动连杆驱动动模板,当曲柄连杆达到死点时合模,电机停止转动完成合模,螺杆在注塑电机的带动下旋转,料斗里面的原料在螺杆的转动中随螺杆槽向前推进压实塑化,此时螺杆和注塑电机在塑化前推的料的作用下在滑轨上向后运动,当塑化到一定量的时候注塑电机和螺杆在液压缸的推动下快速向前移动完成注塑,注塑电机停止转动,液压缸卸荷保压持续一段时间,然后液压缸停止供压,合模电机反转开模,此时顶出机构将注塑品顶出,完成整个注塑过程。

4 关键部位的分析校核

4.1 合模架悬臂结构的分析校核

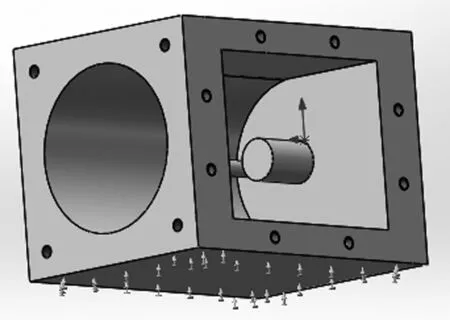

先对合模固定架的悬臂结构进行分析,第一步以合模架底面固定合模架如图14,取注塑压力为1200MPa,鞋底面积估计2000cm2,计算注塑时合模力为2400KN,因为是对称结构,所以取合模力力为1200KN。通过有限元分析可得到结果位移分析结果如图15,应力分析结果如图16。

图14 合模固定架受力分析固定图

图15 合模固定架受力位移分析图

图16 合模固定架应力分析图

由位移分析图可知当载荷在1200KN的时候悬臂结构的最大位移为2.465×10-1mm位移非常小,最大应力为3.8055×108Pa,而材料的屈服应力为5.3005×108Pa,由分析结果可以得出结论此处强度校核合格。

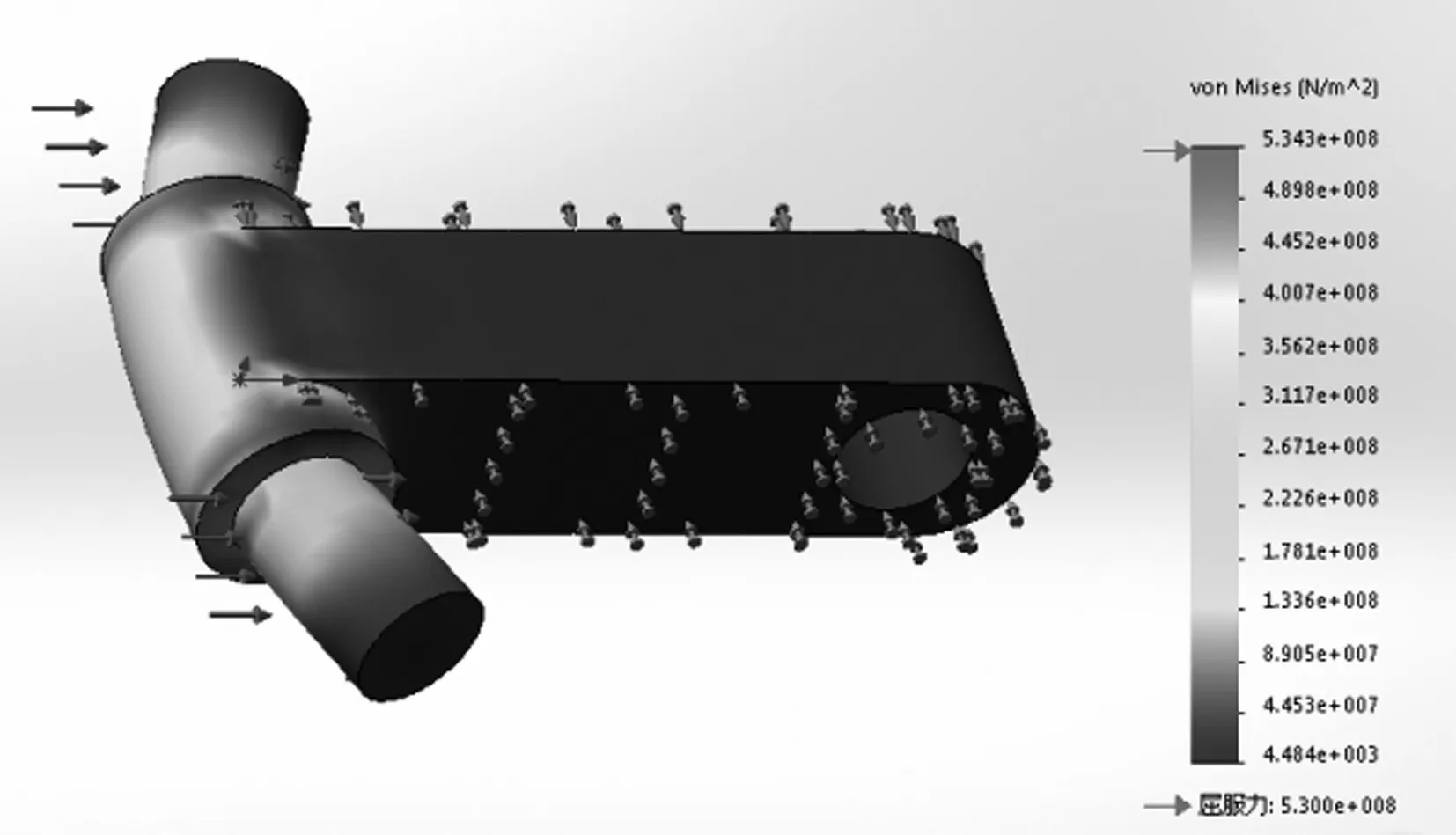

4.2 连杆的分析校核

第一步固定连杆,由前面的计算注塑时合模力为2400KN,因为是对称结构取合模力的一半,取作用力1200KN。通过有限元分析可得到结果位移分析结果如图17所示,应力分析结果如图18所示。

图17 连杆受力位移分析图

图18 连杆受力应力分析图

由连杆的受力分析可以看出连杆在受到注塑时作用力的位移方向位移大小和应力分布情况,最大变形位移为2.7765×10-1m,最大应力的为5.3435×108Pa,而材料的屈服应力为5.3005×108Pa,从图中可以看出最大应力大于屈服应力的区域很小可以符合要求,所以连杆的校核合格。

5 结论

以螺杆式注塑机合模装置为研究对象,通过对不同注塑机合模装置的对比分析,由汽车的曲柄活塞机构设计了曲柄滑块机构合模装置,制定了合模装置的合模方案和大致布局,然后经过调查选择确定注塑产品,开始合模装置的设计,完成了模具、拉杆、曲柄凸轮、连杆等零部件的设计并对关键部位进行了受力分析和强度校核,结果显示校核达到要求。

该设计采用了曲柄滑块机构曲柄和连杆共线时的死点实现了锁模,并在共线时设计一个结构限制机构停留在死点,同时在曲柄设计上使重心偏离保证机构始终趋向死点限制方向,不需要持续提供动力锁模达到了节能环保的效果,从结构上相比于目前较好的肘杆式合模机构简单了很多,相比于液压合模节能了很多,为注塑机合模提供了一种新的方式。

[1]冯刚,江平.二板式注塑机的特点研究及发展新动向[J].塑料工业,2011,39(1):9-13.

[2]孔凡茂,高艺,丁蕴丰.激光加工标刻机的光机电系统研究[J].长春理工大学学报:自然科学版,2014,37(1):32-36.

[3]蒋炳炎.微量注塑机的现状与发展趋势[J].工程塑料应用,2008,36(9):72-76.

[4]张友根.功能化注塑机的科学发展研究及自主创新[J].橡塑技术与装备,2015,411(6):10-33.

[5]焦志安,安瑛,谢鹏程.新型注塑机合模机构内循环节能机理[J].机械工程学报,2012,48(10):153-159.

[6]于华东.超精密微机械制造技术研究进展[J].长春理工大学学报:自然科学版,2008,31(3):1-8.

[7]Li LF,Mekid S.Simulation and analysis of resin flow in injection machine screw[J].Journal of Zhejiang University SCIENCE A,2008,9(3):338-345.

[8]Amran M,Salmah S,Faiz A,et al.Effect of injection moulding machine parameters on the warpage by applying taguchi method[J].Applied Mechanics&Materials,2015(699):20-25.

[9]卢星辰,吴淑芳,苗润忠.基于UG及Moldflow的应力锥模具设计[J].长春理工大学学报:自然科学版,2012,35(3):79-82.

[10]陈桂烽.浅谈注塑机结构设计的现状及优化[J].科技与创新,2014,4(24):103-104.

[11]黄步明.二板式注塑机的技术及发展[J].工程塑料应用,2000,28(6):32-35.

[12]冯刚,江平.二板式注塑机的特点研究及发展新动向[J].塑料工业,2011,39(1):9-13.