轴流泵装置调速性能的非线性回归模型研究

2018-01-17段小汇汤方平石丽建谢传流张文鹏

段小汇 汤方平 石丽建 谢传流 张文鹏 夏 烨

(1.扬州大学水利与能源动力工程学院, 扬州 225100; 2.盐城工学院电气工程学院, 盐城 224051)

引言

泵的性能预测对于泵站规划和泵的设计有重要的指导作用。对于一台设计参数已确定、且已投入使用的轴流泵装置,其调速性能预测模型作用很大。轴流泵装置在调水过程中会因为多种因素导致流量、扬程发生变化而偏离设计工况点,通过调速控制能全自动跟踪负荷的变化,随时调整轴流泵机组的运行工况,使机组时刻处于最优状态,达到可靠、节能的目的。研究轴流泵调速性能模型对于研究泵的调控策略具有实际意义。

泵的性能预测理论研究经历了早期理论、现代理论和新型理论3个研究阶段。早期性能预测理论[1]主要是研究模型泵到原型泵的性能换算。按照水力损失考虑因素的不同可以分为基于水力光滑面的换算式、基于水力粗糙面的换算式以及考虑摩擦损失以外损失的换算式,它们的前提条件是假定泵的水力损失与圆管的水力摩擦损失具有同样性质。现代理论[2]在早期理论的基础上考虑了粗糙度影响因素,但忽略了泵内水力损失中的撞击损失和形状阻力损失,因而也就无法对泵特性作全面预测。李彦军等[3-4]在早期理论和现代理论基础上提出了新型理论,即通过对泵内损失相似性的分析,从理论上建立了水泵机械效率、水力效率、容积效率及泵和泵装置总效率表达式,同时考虑了泵内形状阻力损失、摩擦阻力损失和冲击损失的影响,能够很好地适应泵和泵装置在设计工况点和非设计工况点的效率换算,从而可以较准确地预测原型泵及装置的动力特性。严登丰等[5]在此基础上通过进一步的数学推演,提出了水泵及泵装置性能统一表达式。通过前人的不断努力,轴流泵装置的预测模型不断被完善。但目前所提出的预测模型没有将轴流泵的转速从参数中分离出来,所求得的预测模型不利于根据轴流泵的实际运行工况和效率预期值研究变速调控方案。莫岳平等[6]阐述了大型泵站采用变频调速运行的技术可行性与经济合理性,表明变频调速运行能发挥泵机组的潜能,需要时可实行最大流量排涝,达到高效、节能及充分利用的目的。张承慧等[7]论述了水泵变速调节的优点及采取的有关措施。张仁田等[8]在考虑变速装置效率、电动机效率和不同转速下泵效率变化下能耗比与净扬程关系的基础上, 提出了确定不同净扬程下经济合理变速范围的方法。景浩等[9]以Matlab中的Simulink为仿真平台,实现对供水泵站并联管路系统变速节能调节的仿真计算。沙毅等[10]和张仁田等[11]采用计算流体力学方法进行转速对流场影响数值计算,得到不同转速下最优工况叶片表面速度和静压分布,阐明外特性变化规律内在原因。可见轴流泵调速控制已经取得了很多成果,但调速控制策略或者产生于实时检测数据,或者产生于数值模拟数据,不具备明确的物理意义。

本文从水泵的基本理论出发,推导轴流泵装置调速性能模型,并利用试验数据回归分析得到完善的、物理意义明确的调速性能模型。

1 理论推导

轴流泵装置调速性能模型研究思路如图1所示。按照图1所示流程,首先根据水泵基本方程,结合假定条件推导得出轴流泵装置扬程、效率关于转速和流量的调速特性方程。

图1 轴流泵装置调速性能多元非线性回归分析流程图Fig.1 Flow chart of multiple nonlinear regression of speed performance of axial pump

1.1 机械损失调速性能

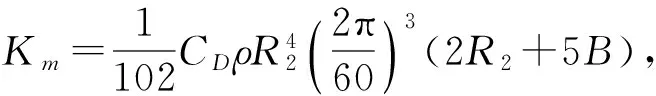

泵的机械损失可分两部分:泵的轴承和填料函中的机械摩擦损失;液体与转子之间的机械摩擦损失(即圆盘摩擦损失)。考虑到轴流泵旋转时其叶片工作面与背面均与水体有摩擦,且填料函中的机械摩擦损失相对较小,所以机械损失可近似为圆盘摩擦损失,公式为[12]

(1)

其中

式中 ΔPy——泵的机械损失

CD——摩擦阻力系数

ρ——流体的密度,取1 000 kg/m3

R2——圆盘(叶轮)外半径,m

ω——圆盘旋转角速度,rad/s

n——泵旋转速度,r/min

B——圆盘外半径处的总厚度,m

ΔPy=Kmn3

所以,机械效率可以表示为

(2)

式中g——重力加速度,取9.8 m/s2

QT——轴流泵理论流量

HT——轴流泵理论扬程

1.2 水力损失调速性能

假定轴流泵进口无旋,出口无环量,根据轴流泵叶轮叶片进出口水流动量矩定律可推导出有限多叶片水泵基本方程[13]为

(3)

其中

式中u2——轴流泵出口处流体质点圆周速度

vu2——轴流泵出口处流体质点绝对速度的圆周向分量

p——叶片有限多时的修正系数

φ——修正系数Z——叶片数

d——叶轮轮毂直径

D——轴流泵内过水断面直径

d/D——轮毂比

β2——叶轮出口相对液角

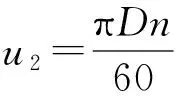

将进、出口速度矢量图合并得图2。

图2 进/出口速度矢量图Fig.2 Diagram of inlet/outlet velocity vectors

由图2可得

vu2=u2-vmcotβ2

式中A——轴流泵内过水断面面积

vm——流体质点绝对速度轴向分量

代入式(3)可得

(4)

叶片安放角βL、进口相对液角β1和出口相对液角β2之间满足关系式[14]

结合进、出口速度矢量图得

(5)

(6)

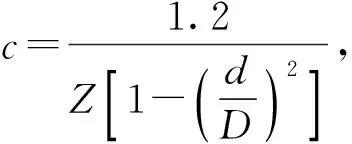

另外,泵内存在水力损失,主要由沿程损失hf和局部损失hj(含非设计工况点水流与叶轮、导叶等的冲击损失)组成,表达式为[12]

(7)

式中λ0——轴流泵内阻力系数

l0——轴流泵长度

ξ0——轴流泵内局部阻力系数

QS——设计点的额定流量

(8)

则轴流泵的水力特性方程为

(9)

式中H——轴流泵实际扬程

ηh——轴流泵水力效率

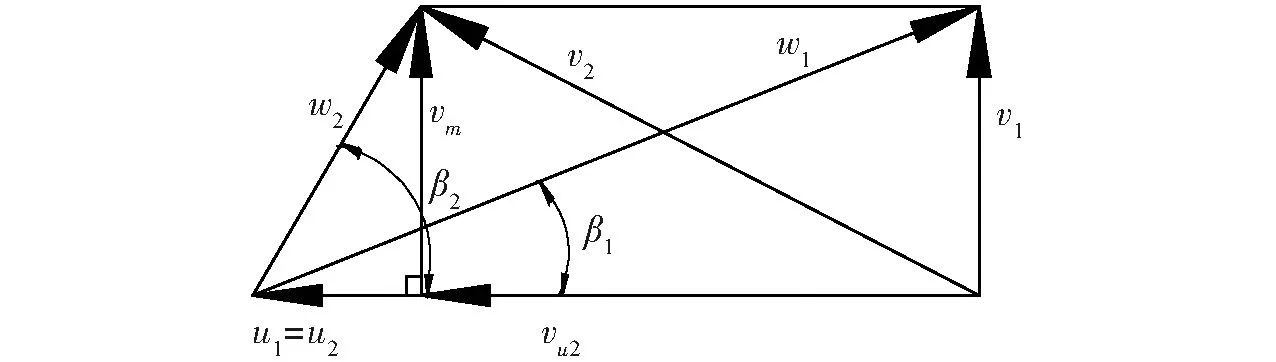

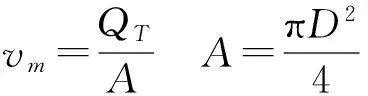

1.3 容积损失调速性能

轴流泵主要的容积损失主要是叶顶的泄漏流量,其公式如下:设泄漏损失系数为KV,则轴流泵的泄漏流量公式可写成[14]

(10)

式中q——轴流泵的泄漏流量

KV——泄漏损失系数

e、f——修正系数

则容积损失调速性能方程为

(11)

式中Q——轴流泵实际流量

ηV——轴流泵容积效率

1.4 轴流泵装置总调速性能

上述公式中的d、D、βL、c、QS这5个系数是关于轴流泵设计参数的函数,对于某台确定的轴流泵,其值不会随着流量Q和n的改变而改变,可以根据给定轴流泵的设计参数来确定。考虑到泵装置是由水泵机组、进出水流道和导叶组成,而进出水流道和导叶是固定的,不存在机械损失,且其水力损失特性与水泵的水力损失特性相似,只是流道壁面粗糙度、流道形状以及水的动力粘度系数不同,所以泵装置的调速性能方程与泵的调速性能方程相同。

综合式(2)、(5)、(6)、(8)~(11)可得轴流泵装置调速性能特性方程

(12)

2 调速试验

2.1 泵装置试验系统

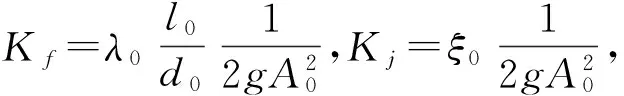

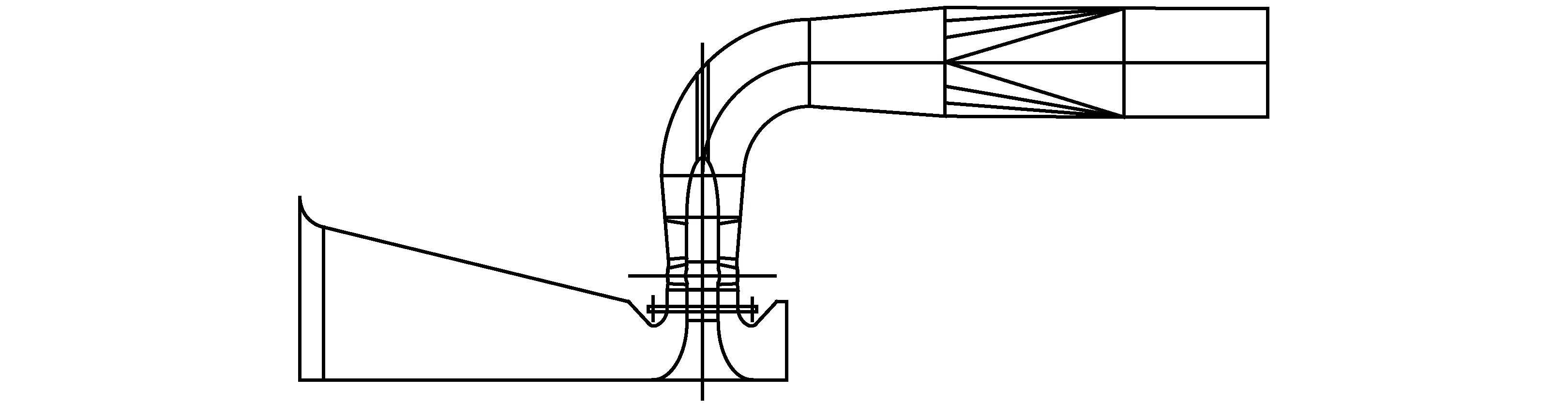

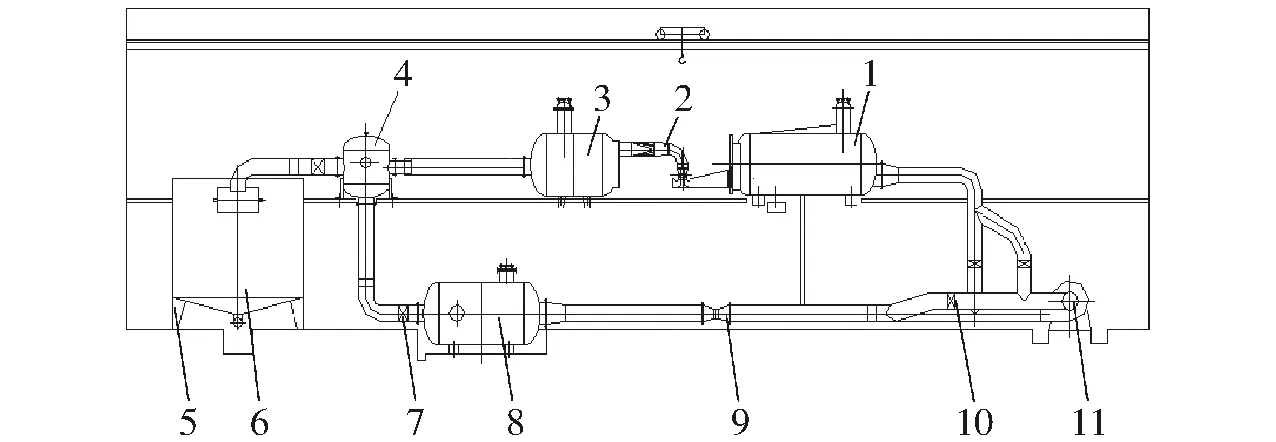

选用2种不同类型的轴流泵装置进行泵装置试验研究,用以证明该理论模型适用于不同形式的轴流泵装置。第1种是卧式贯流轴流泵装置(简称泵装置1),进出水采用直管式流道,设计工况点处流量为0.242 m3/s,转速为1 022 r/min,扬程为1.72 m,效率为74.02%。泵装置如图3所示。

图3 泵装置1示意图Fig.3 Schematic diagram of pump device 1

第2种是立式轴流泵装置(简称泵装置2),进水采用钟型流道进水,出水采用弯管出水流道。设计工况点处流量为0.391 m3/s,转速为1 433 r/min,扬程为7.749 m,效率为76.47%。装置如图4所示。泵装置设计参数如表1所示。

泵装置试验在扬州大学测试中心的高精度水力机械试验台[15]上进行,试验台为立式封闭循环系统,如图5所示。

图4 泵装置2示意图Fig.4 Schematic diagram of pump device 2

2.2 轴流泵装置特性曲线与试验数据分析

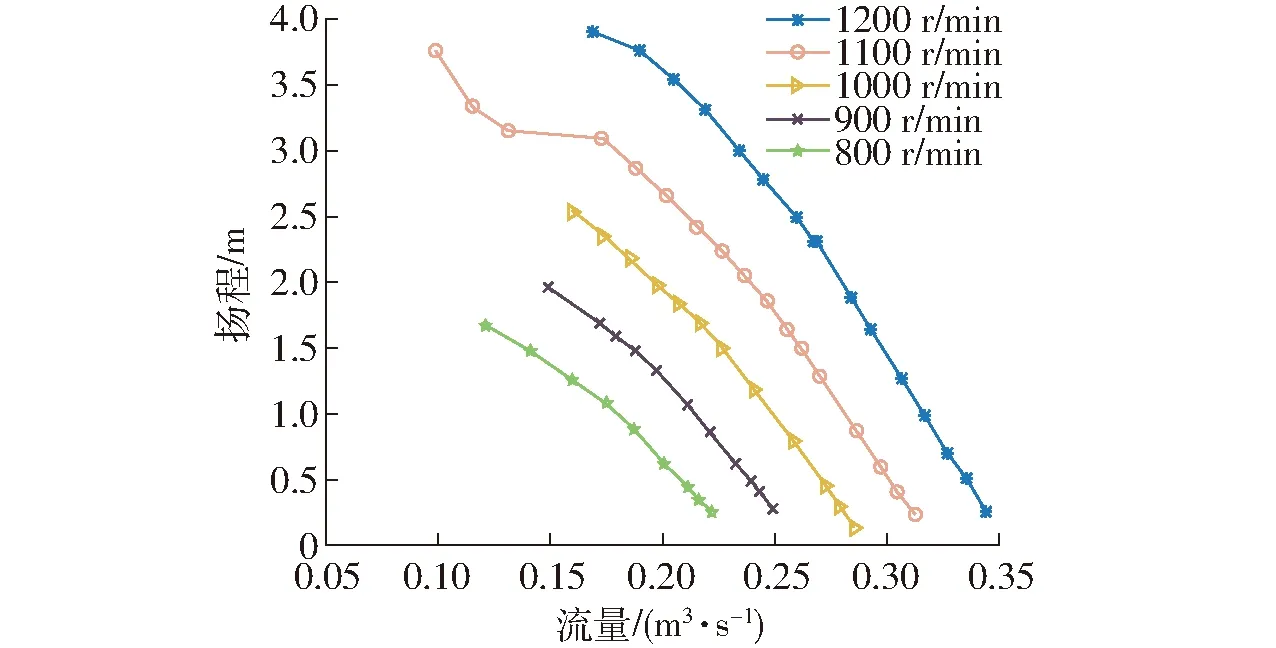

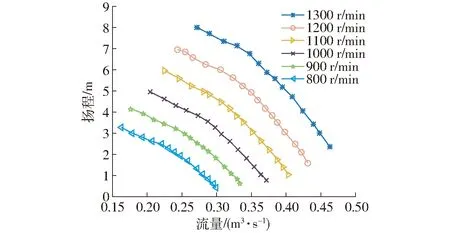

在水力机械试验台上分别完成了泵装置1和泵装置2的调速性能试验。2个泵装置的扬程调速特性曲线如图6和图7所示。由图可知,在同一转速下,泵装置1和泵装置2的扬程均随着流量的增加呈非线性单调递减趋势。在同一流量下扬程均随着转速的升高呈非线性单调递增趋势。在同一扬程下流量也随着转速的升高呈非线性单调递增趋势。与泵装置2相比,泵装置1在低流量区的马鞍区特性更加明显。马鞍区扬程变化非线性程度更为明显,该区域不利于调速控制。

表1 泵装置设计参数Tab.1 Design parameters of pump devices

图5 高精度水力机械试验台Fig.5 High-precision hydraulic machinery test bed1.进水箱 2.受试泵装置及其驱动电动机 3.压力出水箱 4.分叉水箱 5.流量原位标定压力传感器 6.流量原位标定装置 7.工况调节闸阀 8.稳压整流筒 9.电磁流量计 10.系统正反向运行控制闸阀 11.辅助泵机组

图6 泵装置1在不同转速下的扬程-流量特性曲线Fig.6 Head curves against flow rate at different rotational speeds of pump device 1

图7 泵装置2在不同转速下的扬程流量特性曲线Fig.7 Head curves against flow rate at different rotational speeds of pump device 2

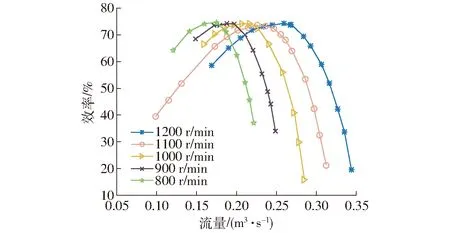

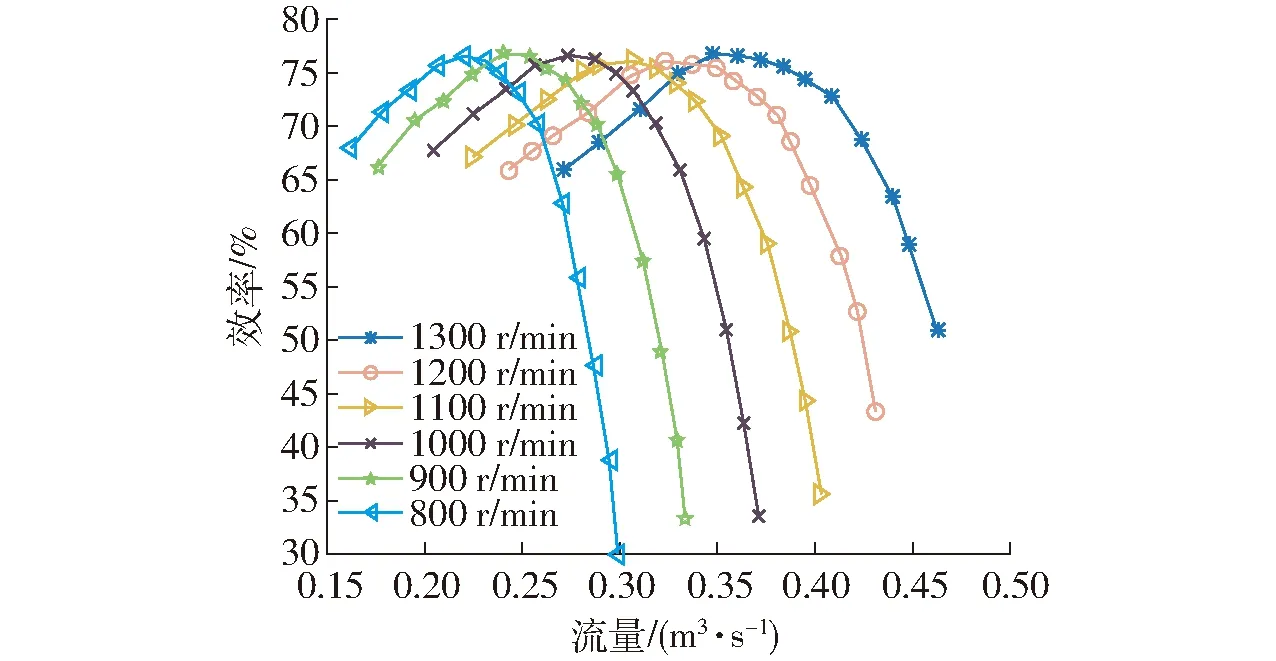

图8 泵装置1在不同转速下的效率流量特性曲线Fig.8 Efficiency curves against flow rate at different rotational speeds of pump device 1

图9 泵装置2在不同转速下的效率流量特性曲线Fig.9 Efficiency curves against flow rate at different rotational speeds of pump device 2

泵装置1和泵装置2的效率调速特性曲线如图8和图9所示。由图可知,同一转速下,泵装置1和2的效率均随着流量的增加呈先增后减的开口向下抛物线趋势。不同转速下的效率流量特性曲线呈现类似平移趋势。

由图8、9也可知,随着转速的提升,抛物线的开口程度呈逐渐变大趋势。与泵装置1相比,泵装置2的开口程度较大。抛物线的开口程度大说明高效区宽,意味着高转速区更利于调速控制。

3 待定系数的回归求解

由图1可知,在试验数据已知的情况下,需要通过回归分析[16]的方法求解。在求解过程中需要有一个约束标准,即预测值与观测值的差值要收敛到某个具体的指标,所以首先要定义约束指标。

3.1 约束指标的定义

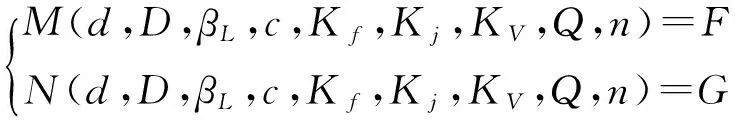

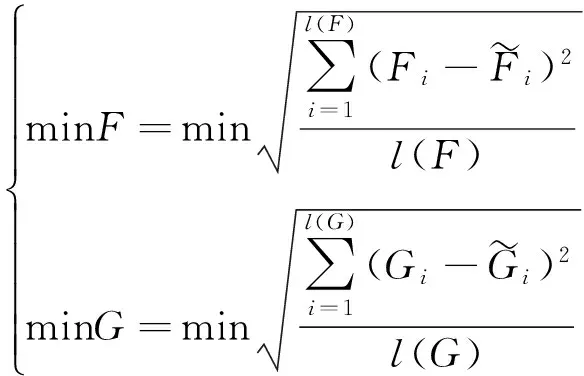

定义

则约束指标可定义为

(13)

Fi、Gi——根据试验获取的效率、扬程实际值

l(F)、l(G)——效率和扬程的试验数据组数

3.2 待定系数的求解算法比较

由图1可知,本文采用了nlinfit函数和遗传算法相结合的回归分析方法[17]。其中nlinfit函数是基于高斯-牛顿算法设计的非线性拟合算法[18]。其基本思想是使用泰勒级数展开式近似地代替非线性回归模型,然后通过多次迭代,多次修正回归系数,使回归系数不断逼近非线性回归模型的最佳回归系数,最后使原模型的残差平方和达到最小。

单纯依靠nlinfit函数来求解待定系数会存在以下两个问题:该函数非常依赖于初始值的选取,初始值的确定难度较大;若初始值随机产生,所求得的系数解会趋于局部最优,无法得到全局最优解。遗传算法[19]是一类借鉴生物界的进化规律演化而来的随机化搜索方法。其主要特点是直接对结构对象进行操作,不存在求导和函数连续性的限定;具有内在的隐并行性和更好的全局寻优能力;采用概率化的寻优方法,能自动获取和指导优化的搜索空间,自适应地调整搜索方向,不需要确定的规则。与一般算法相比较,遗传算法从问题解的串集开始搜索,而不是从单个解开始,覆盖面大,利于全局择优。

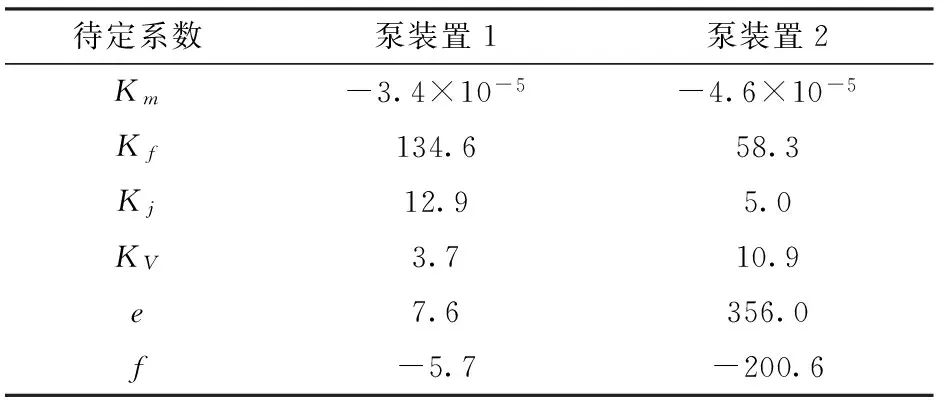

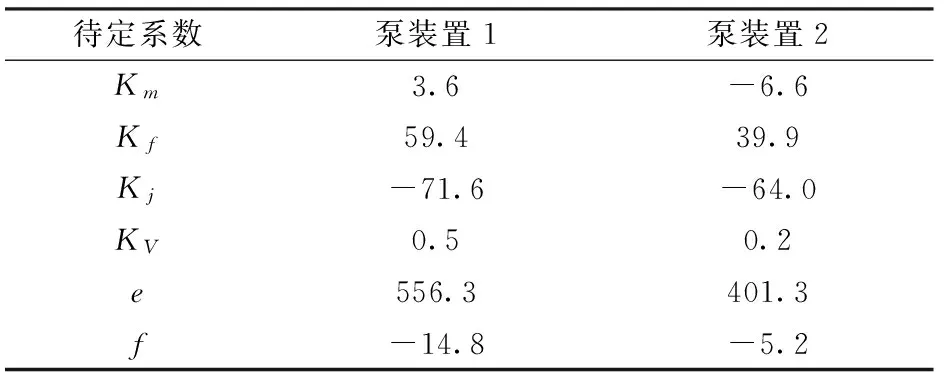

为了得到最优解,本文将nlinfit函数与遗传算法相结合。首先,随机产生一组待定系数向量组作为初始值,以试验数据中的流量和转速组成的二维向量组数据作为观测值,以试验数据中的扬程(效率)作为响应值,以系数待定的扬程(效率)调速特性方程作为预测模型,代入nlinfit函数求得200组待定系数的解向量组。再以解向量组作为遗传算法的初始染色体组,以式(13)约束指标作为评价个体适应度,经过“种群复制、种群交配、基因突变”等流程求出待定系数的解向量组中的全局最优解。经多次试验发现此方法收敛快,得到的解最优。本文分别以minF和minG作为约束指标,待定系数最优解如表2和表3所示。

表2 约束指标为minF的泵装置待定系数Tab.2 Undetermined coefficient of pump devicewith constraint index minF

表3 约束指标为minG的泵装置待定系数Tab.3 Undetermined coefficient of pump devicewith constraint index minG

表2和表3均表明,对于不同的泵装置,采用同一种约束指标,并经过同一个算法求得的待定系数值差别很大。这说明不同设计参数的泵装置在机械特性、水力特性和容积特性上均有不同的表现。对于同一个泵装置,采用不同的约束指标而算法相同时得出来的待定系数值差别也很大。这说明效率与扬程之间也呈现出非线性函数关系。

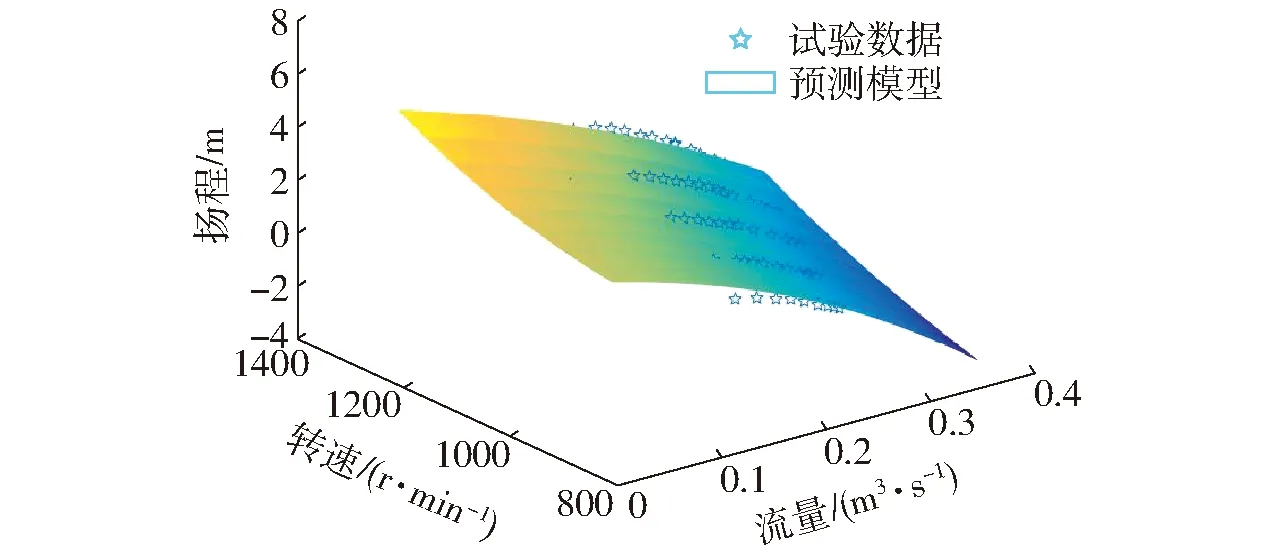

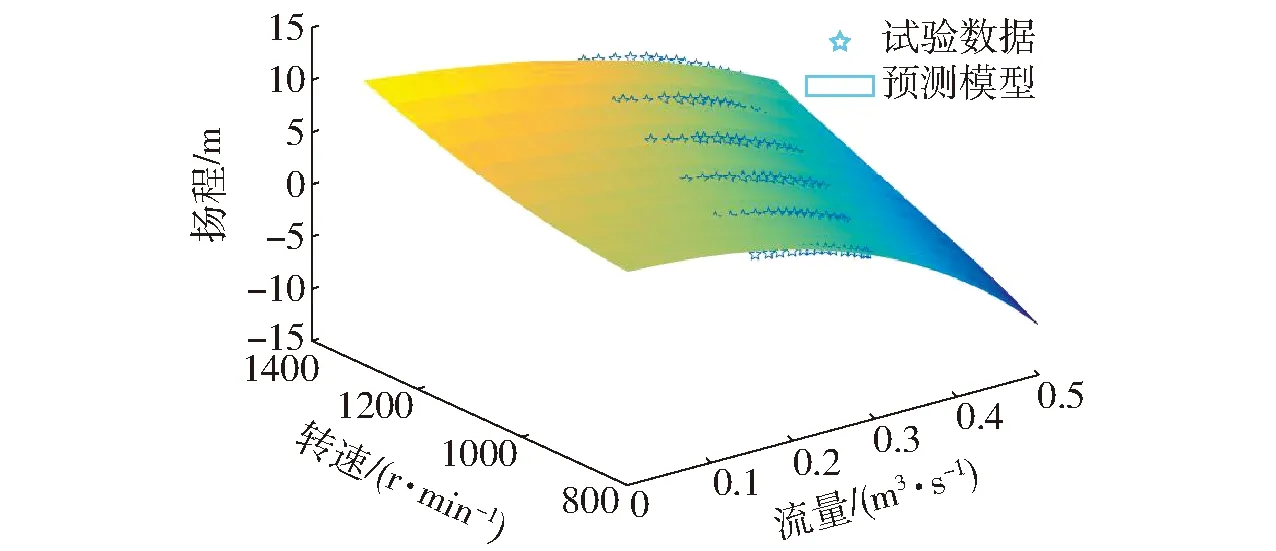

3.3 扬程调速性能模型与试验数据比对

将表1~3中参数代入式(12)可分别得到2个泵装置的扬程关于流量、转速的性能模型曲面及试验数据对照情况,如图10、11所示。从图中可以看出,泵装置1和2的试验数据与各自的模型曲面基本贴合,说明扬程性能模型能较好地反映轴流泵装置在设计点附近的扬程调速变化特征。随着流量变大,两图模型曲面均进入负扬程区域,说明轴流泵装置进入水轮机工况。

图10 泵装置1扬程调速性能模型与试验数据Fig.10 Head speed performance model and test data of pump device 1

图11 泵装置2扬程调速性能模型与试验数据Fig.11 Head speed performance model and test data of pump device 2

由图10、11也可知,当流量变小时两模型曲面均未能反映出试验数据呈现出的马鞍区趋势,说明该性能模型不能正确反映小流量区域的扬程性能特征。其原因与假定的轴流泵进口无旋、出口无环量、以及水力损失和容积损失的公式假定密切相关[20]。

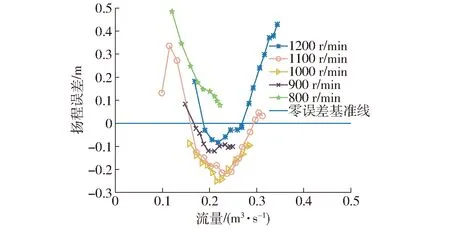

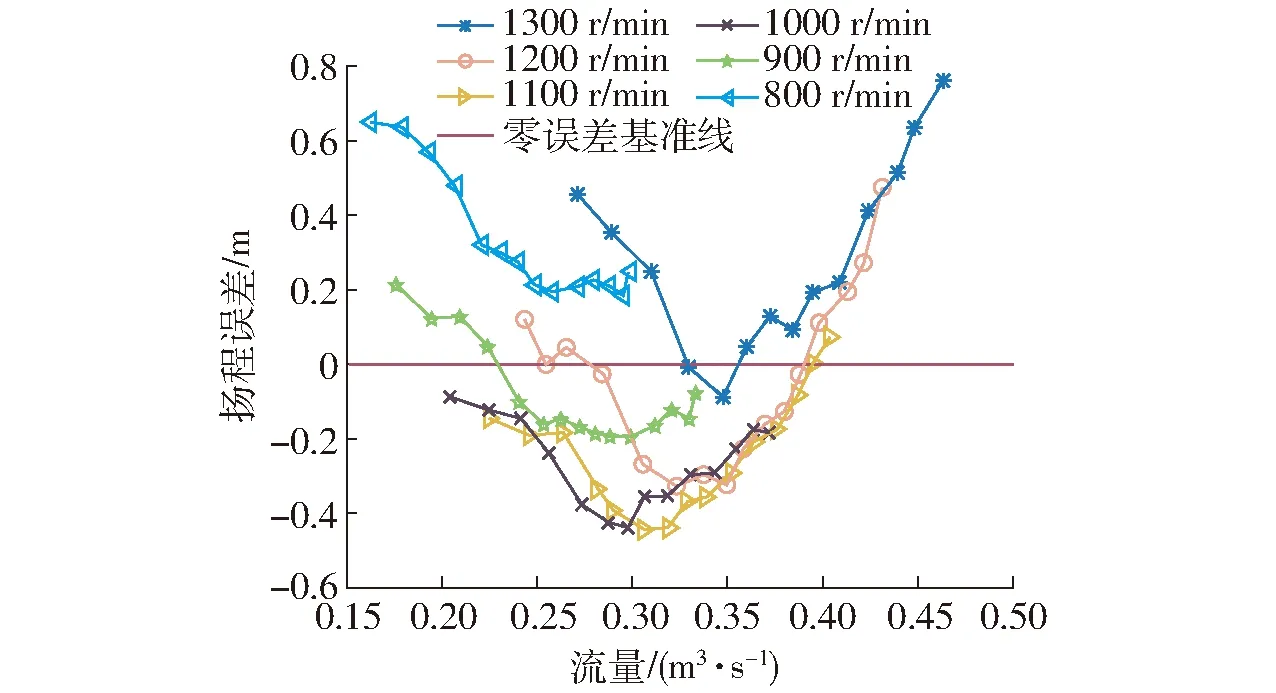

将2个泵装置不同转速下的扬程模型预测值与试验值的差值关于流量的变化关系绘制出来,可以定量地分析扬程调速特性模型的精确度,如图12、13所示。从图12、13中可以看出,泵装置1和2在不同转速下的扬程误差值大体呈开口向上抛物线状,说明在小流量区和大流量区误差值均偏大,模型精度偏低。2个泵装置在转速1 000~1 200 r/min范围内扬程误差曲线重合度较高,说明这个调速范围内模型精度较为稳定。

图12 泵装置1在不同转速下的扬程预测值与测量值误差曲线Fig.12 Curves of head error between prediction and measured values at different speeds of pump device 1

图13 泵装置2在不同转速下的扬程预测值与测量值误差曲线Fig.13 Curves of head error between prediction and measured values at different speeds of pump device 2

由图12可知,泵装置1在0.15~0.3 m3/s流量区域,扬程误差绝对值能控制在0~0.3 m范围内。在全流量区域内,扬程误差绝对值能控制在0~0.5 m范围内。

由图13可知,泵装置2在0.25~0.4 m3/s流量区域,扬程误差绝对值能控制在0~0.5 m范围内。在全流量区域内,扬程误差绝对值能控制在0~0.8 m范围内。

3.4 效率调速性能模型与试验数据比对

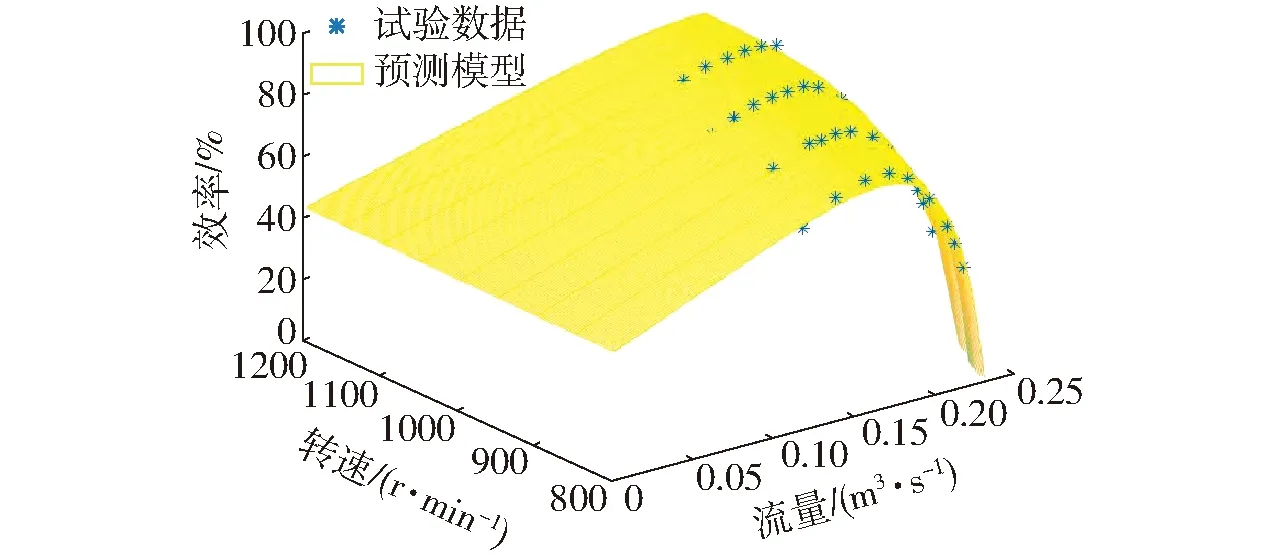

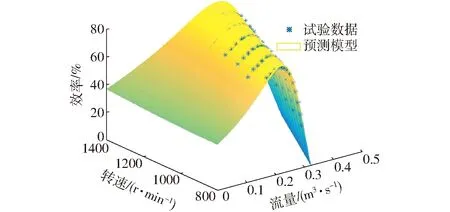

同法可得2个泵装置的效率关于流量、转速的性能模型曲面及试验数据对照情况,如图14、15所示。

图14 泵装置1效率调速性能模型与试验数据Fig.14 Efficiency speed performance model and test data of pump device 1

图15 泵装置2效率调速性能模型与试验数据Fig.15 Efficiency speed performance model and test data of pump device 2

从图14、15可以看出,泵装置2的试验数据与各自的模型曲面基本贴合,而泵装置1则有一定的偏差。在高流量区2个泵装置的效率均出现负值,这也是与泵装置工况变化相关。

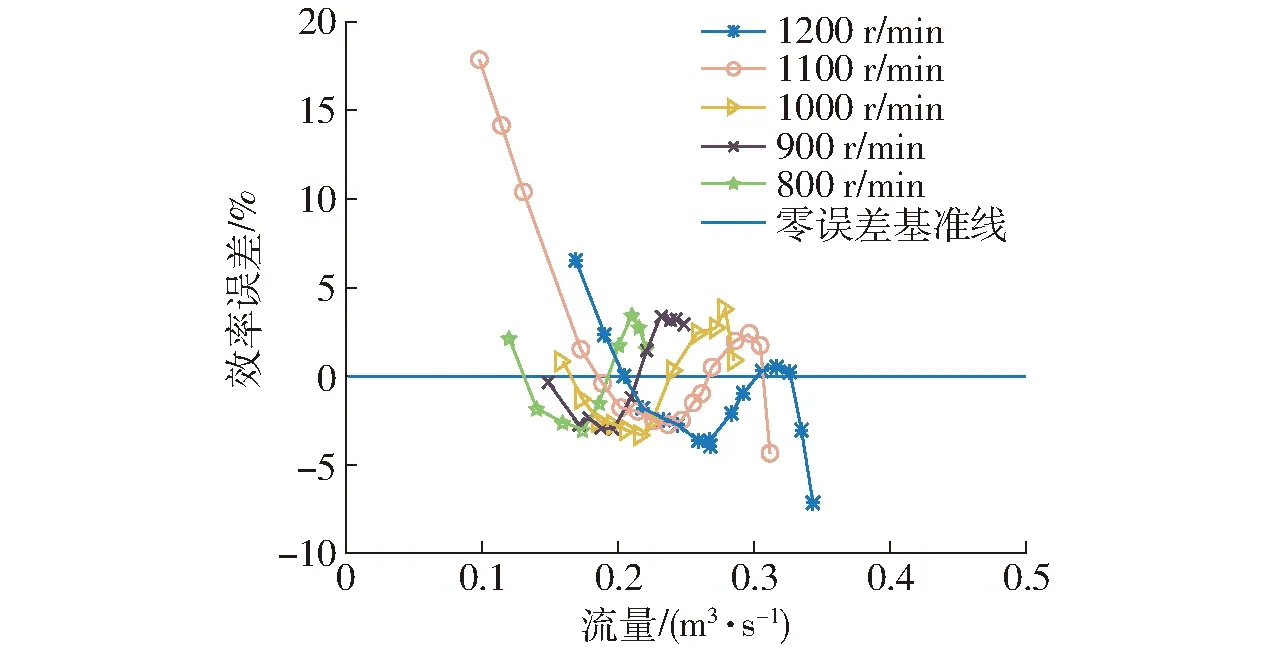

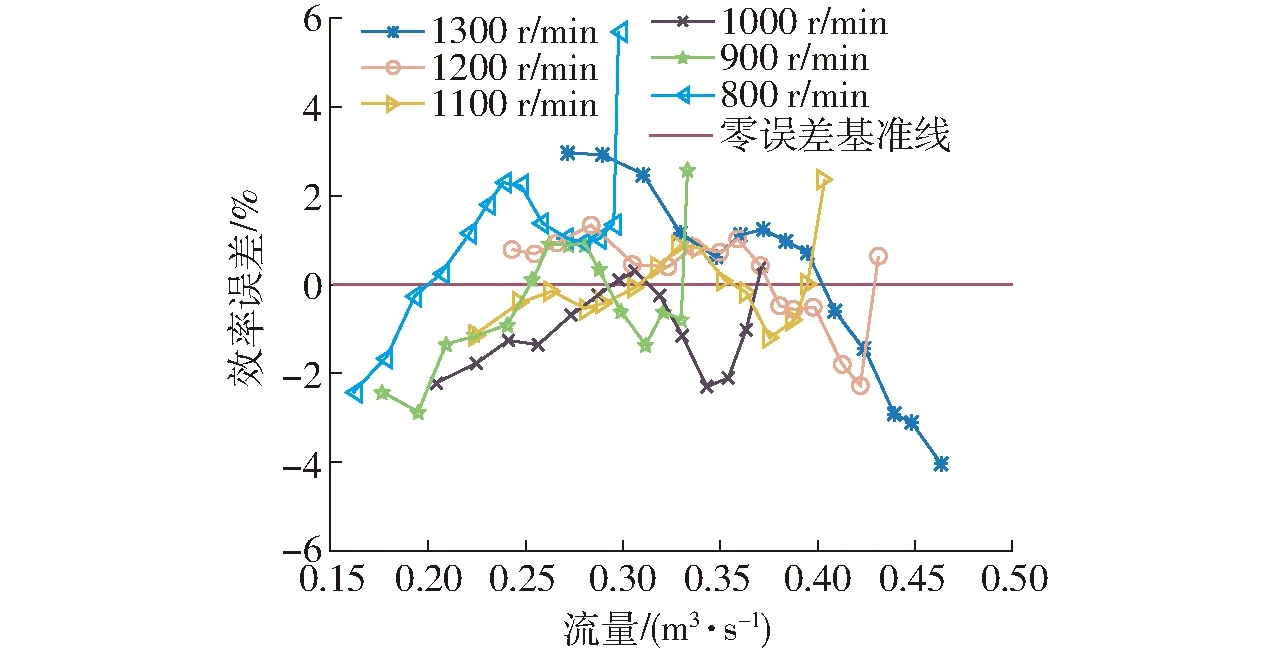

轴流泵装置1和2的效率调速模型精确度分别如图16、17所示。

图16 泵装置1在不同转速下的效率预测值与测量值误差曲线Fig.16 Curves of efficiency error between prediction and measured value of pump device 1

图17 泵装置2在不同转速下的效率预测值与测量值误差曲线Fig.17 Curves of efficiency error between prediction and measured value of pump device 2

从图16、17中可以看出,泵装置1和2在不同转速下的效率误差值随着流量的变化呈交替升降变化趋势,且在小流量区域和大流量区域误差均比较大。

由图16可知,泵装置1在0.15~0.3 m3/s流量区域,效率误差绝对值能控制在0~5%范围内。在全流量区域内,效率误差绝对值能控制在0~8%范围内。

由图17可知,泵装置2在0.25~0.4 m3/s流量区域,效率误差绝对值能控制在0~2%范围内。在全流量区域内,全调速范围扬程误差绝对值能控制在0~6%范围内。

4 结论

(1)由理论推导过程可知,机械损失、理论扬程和容积损失会随着转速而变化,进而导致实际扬程、机械效率、容积效率、水力效率以及总效率均随着转速而变化。由此可得出轴流泵装置调速特性方程。

(2)由轴流泵装置的调速试验数据分析可知,扬程和效率关于流量的变化特性曲线随着转速的变化呈现出非线性变化趋势,单纯依靠试验数据很难制定出合理的调速控制方案。

(3)由待定系数的回归求解结果可知,同一个泵装置的扬程和效率调速特性最优模型对应系数不同,需分别通过minF和minG作为约束指标回归计算得出,这是由扬程和效率之间的非线性关系决定的。受设计参数不同的影响,不同泵装置的扬程(效率)调速特性最优模型对应系数也不同。故所求系数不能指导泵的设计。

(4)由模型预测值与试验数据对比结果分析可知,在设计工况点附近,扬程误差绝对值可控制在0~0.5 m,而效率误差绝对值可控制在0~5%。全流量区域,扬程误差绝对值可控制在0~0.8 m,而效率误差绝对值可控制在0~8%。高流量区和低流量区误差较大。

1 刘超.水泵与水泵站[M].北京:中国水利水电出版社,2009.

2 张仁田,张平易,阎文立.大型泵站系统性能参数的换算方法[J]. 农业机械学报,1999,30(2):50-54.

ZHANG Rentian, ZHANG Pingyi, YAN Wenli. Research on conversion method of performance parameters for large-scale pumping station system[J]. Transactions of the Chinese Society for Agricultural Machinery, 1999,30(2): 50-54.(in Chinese)

3 李彦军, 黄良勇, 袁寿其,等. 大型泵与泵装置效率特性预测理论分析[J]. 农业机械学报, 2009, 40(1):44-49.

LI Yanjun,HUANG Liangyong,YUAN Shouqi, et al.Theoretical analysis of efficiencycharacteristic prediction on large pump and pump device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(1):44-49.(in Chinese)

4 李彦军, 严登丰, 袁寿其,等. 大型低扬程泵与泵装置特性预测[J]. 农业机械学报, 2007, 38(10):36-40.

LI Yanjun,YAN Dengfeng,YUAN Shouqi, et al.Performance prediction for large low-head pump and pumping device[J].Transactions of the Chinese Society for Agricultural Machinery,2007,38(10):36-40.(in Chinese)

5 严登丰,叶健,陈茂满,等.泵及泵装置效率表达与换算[J].排灌机械,2007,25(1):1-8.

YAN Dengfeng,YE Jian,CHEN Maoman,et al.Efficiency formula and converting method for pump and pumping system[J].Drainage and Irrigation Machinery,2007,25 (1):1-8.(in Chinese)

6 莫岳平, 黄海田, 仇宝云,等. 大型泵站变频调速运行可行性分析[J]. 大电机技术, 2001, 1(2):16-18.

MO Yueping,HUANG Haitian, QIU Baoyun, et al. Analysis on availability of speed-variable operation with frequency convertor for large pump station [J]. Journal of Large Motor Technology, 2001, 1(2):16-18.(in Chinese)

7 张承慧, 李洪斌, 廖莉,等. 变频调速给水泵站效率最优控制策略[J]. 控制理论与应用, 2004, 21(3):470-474.

ZHANG Chenghui, LI Hongbin, LIAO Li, et al. Efficiency optimization control for water supply pumping stations driven by frequency converter[J]. Control Theory & Applications, 2004, 21(3):470-474.(in Chinese)

8 张仁田, 程吉林, 朱红耕,等. 低扬程泵变速工况性能及合理变速范围的确定[J]. 农业机械学报, 2009, 40(4):78-81.

ZHANG Rentian, CHENG Jilin,ZHU Honggeng, et al. Low-head pump performances and determination of reasonable scope for variable speed operation [J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(4):78-81.(in Chinese)

9 景浩, 牛月, 成一雄,等. 供水泵站变速节能调节的MATLAB建模仿真[J]. 人民黄河, 2014, 36(4):89-91.

JING Hao,NIU Yue,CHENG Yixiong,et al. Variable-speed control simulation study of water supply pumping station based on MATLAB[J].Yellow River, 2014, 36(4):89-91.(in Chinese)

10 沙毅, 宋德玉, 段福斌,等. 轴流泵变转速性能试验及内部流场数值计算[J]. 机械工程学报, 2012, 48(6):187-192.

SHA Yi, SONG Deyu, DUAN Fubin, et al. Experiments and numerical simulation on variable speed performance and internal flow of axial flow pump [J]. Journal of Mechanical Engineering, 2012, 48(6):187-192.(in Chinese)

11 张仁田,岳修斌,朱红耕,等.基于 CFD 的泵装置性能预测方法比较[J].农业机械学报,2011,42(3): 86-90.

ZHANG Rentian,YUE Xiubin,ZHU Honggeng,et al.Comparison on performance prediction methodologies of lowhead pump systems based on CFD[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(3):86-90.(in Chinese)

12 沈阳水泵研究所. 叶片泵设计手册[M]. 北京:机械工业出版社, 1983.

13 刘竹溪,刘景植.水泵及水泵站[M].北京:中国水利水电出版社,2009.

14 关醒凡. 现代泵理论与设计[M]. 北京:中国宇航出版社, 2011:50-59.

15 汤方平,谢伟东,伍杰. 轴流泵水力模型同台测试结果及选型分析[J]. 排灌机械,2006(6):15-19.

TANG Fangping, XIE Weidong, WU Jie. Experimental results on the same test-bed and selection analysis for hydraulic model of axial-flow pump[J]. Drainage and Irrigation Machinery, 2006(6): 15-19.(in Chinese)

16 何希杰, 杨文, 李平双. 轴流泵叶轮圆周速度系数的回归分析[J]. 水泵技术, 2002(5):26-28.

17 霍倩, 李书全, 王文元,等. 遗传算法应用于多元非线性回归模型求参的研究[J]. 河北农业大学学报, 2002, 25(2):107-110.

HUO Qian, LI Shuquan, WANG Wenyuan, et al. The study on determination of multivariate nolinear regression coefficent about gentic algorithm [J]. Journal of Agricultural University of Hebei, 2002, 25(2):107-110.(in Chinese)

18 董大校. 基于MATLAB的多元非线性回归模型[J]. 云南师范大学学报:自然科学版, 2009, 29(2):45-48.

DONG Daxiao. The multivariate nonlinear regression model based on MATLAB[J]. Journal of Yunnan Normal University:Natural Sciences Edition, 2009, 29(2):45-48.(in Chinese)

19 王穗辉, 潘国荣. 遗传算法在非线性回归模型建立中的应用[J]. 大地测量与地球动力学, 2008, 28(1):59-64.

WANG Suihui, PAN Guorong. Application of genetic algorithm in nonlinear regression model generating[J]. Journal of Geodesy and Geodynamics, 2008, 28(1):59-64.(in Chinese)

20 BRENNEN C E. Hydrodynamics of pumps[J].Oxford,United Kingdom:Concepts Nrec & Oxford University Press, 2011: 400.