立式轴流泵装置进水流道出口流态与脉动试验分析

2018-01-17赵浩儒何继业汤方平

杨 帆 赵浩儒 刘 超 何继业 汤方平

(1.扬州大学水利与能源动力工程学院, 扬州 225127; 2.江苏省水利工程建设局, 南京 210029)

引言

泵站进水流道的作用是将水流通顺地引向水泵进口,若进水流道出口段流速和压力分布不均必然会引起泵装置中水泵工作状态的变化,流道出口流态不良不仅会降低水泵能量效率,而且也会降低水泵的汽蚀性能,影响机组的安全可靠运行[1],因此开展进水流道内部流态的研究显得尤为重要。当前,学者们对泵装置过流部件水力性能的研究,主要集中于采用数值模拟技术或物理模型试验分析流道内部流态特征[2-7]、采用数值模拟技术对流道开展几何形体的优化研究[8-13]、采用数值模拟或模型试验对泵开展脉动及振动测试研究[14-20]等方面。通过分析可知,在考虑泵与过流部件内流相互干扰的前提下,基于立式轴流泵装置整体开展泵装置进水流道出口流态及脉动的分析研究较少。

本文以立式轴流泵装置整体为研究对象,通过物理模型试验,采用定性和定量相结合的方法研究分析立式轴流泵装置肘形进水流道出口流态及压力脉动受转速及工况变化的影响规律。

1 试验装置与测试方法

立式轴流泵装置物理模型包括肘形进水流道、叶轮、导叶体及直管式出水流道4个过流部件。叶轮型号为ZM55,叶轮名义直径为120 mm,轮毂比为0.40,叶片数为4,叶片安放角为0°,叶顶平均间隙为0.2 mm。导叶体的叶片数为5。肘形进水流道的主要控制尺寸包括:上边线倾角为28°,下边线倾角为9°,流道的水平投影长度为3.73倍的叶轮名义直径,流道的进口高度为1.98倍的叶轮名义直径,流道进口宽度为2倍的叶轮名义直径,出口断面直径等于叶轮名义直径,弯曲段水平投影长度为1.23倍的叶轮名义直径。

立式轴流泵装置物理模型试验在扬州大学江苏省水利动力工程重点实验室的Φ120 mm水力机械闭式循环试验台上进行测试。试验台由受测泵装置、不锈钢进水箱、不锈钢出水箱、PVC管道、ISWH125-100A型304不锈钢管道离心泵及不锈钢软密封蝶阀组成。立式轴流泵装置模型试验台如图1所示。

图1 立式轴流泵装置模型试验台Fig.1 Pumping system model test bench

流量测量采用上海光滑仪表有限公司生产的LDG-125S-92型电磁流量计,扬程测量采用EJA型智能压差变送器,扭矩及转速的测取采用JCO型0.1级转速转矩传感器,各传感器输出端均与Powerlink JW-3型显示仪相连。脉动的测试采用CY302型高精度数字压力传感器,探头尺寸为Φ5 mm,采样率为1 000次/s,精度为0.1%,测试范围为0~30 kPa,在进水流道出口壁面共布置3个传感器,每个传感器间的夹角为120°,3个脉动传感器数据的同步采集通过485集线器和数据采集软件来实现,每次采样10 s。对采集的脉动时域信号数据做基于加窗Hanning函数的短时傅里叶变换(Short-time Fourier transform, STFT),分析频域内主要频率成分及其幅值大小。

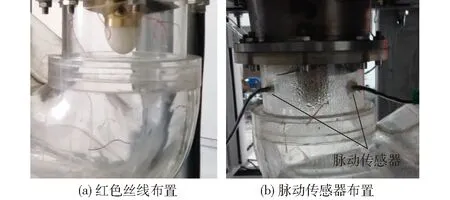

立式轴流泵装置肘形进水流道出口流态采用内贴红色丝线方法进行观察,每根丝线的长度约45 cm,红色丝线具有较好的水流跟随性,可较好地反映水流的流动状态,通过在进水流道出口布置红色丝线,在试验过程中通过观察红色丝线的偏移方向及偏移角度来评判流道出口的水流流态特征,并结合脉动测试结果进行分析。为清楚观察肘形进水流道出口段的流态特征,流道采用透明亚克力材料进行加工制作。

对立式轴流泵装置肘形进水流道出口流态及脉动共进行1 450、1 800、2 200 r/min 3个不同转速时各测点及流态分析。肘形进水流道出口段脉动测试传感器安装及红色丝线布置如图2所示。

图2 红色丝线和脉动传感器布置图Fig.2 Layouts of red thread and pulsation sensors

2 试验可靠性分析

立式轴流泵装置物理模型能量性能试验参照文献[21]要求进行,为了验证试验台的可靠性,在相同的测试方法和运行工况时对转速2 200 r/min时立式轴流泵装置能量性能进行重复性测试,各工况采用流量比进行比较,流量比为各工况流量Q与最优工况流量Qbep的比值,测试结果如图3所示。

图3 立式轴流泵装置能量性能重复性试验曲线Fig.3 Energy performance curves of repetitive experiment

在转速为2 200 r/min时,立式轴流泵装置的流量-扬程曲线的趋势完全一致,在相近工况时采集的数据结果十分接近,表明了试验台测试结果的可靠性。

在能量性能试验的基础上同步进行立式轴流泵装置进水流道出口流态及脉动测试分析研究。

3 进水流道出口流态试验结果与分析

通过对不同转速、不同工况时立式轴流泵装置肘形进水流道出口段内部丝线的观察,不同转速情况下,在0.7Qbep~1.24Qbep时肘形进水流道出口段流态基本相同,在小于0.7Qbep时肘形进水流道出口段流态基本相同,为此,以转速n=2 200 r/min为例,选取2个特征工况,小流量工况0.6Qbep和大流量工况1.2Qbep对肘形进水流道出口流态进行分析。小流量工况0.6Qbep时肘形进水流道出口段流态如图4所示,大流量工况1.2Qbep时肘形进水流道出口段流态如图5所示。

图4 0.6Qbep时进水流道出口段流态Fig.4 Flow patterns at outlet of inlet conduit (0.6Qbep)

图5 1.2Qbep时进水流道出口段流态Fig.5 Flow patterns at outlet of inlet conduit (1.2Qbep)

在小流量工况0.6Qbep时,肘形进水流道内壁面的红色丝线呈水平状,丝线均发生明显偏移,偏移方向与叶轮旋转方向一致,丝线偏移在肘形进水流道弯肘处段即开始出现,表明小流量工况时肘形进水流道出口段水流紊动较大,水流受轴流泵内部二次流的影响明显,且在竖向影响范围较大,从轮毂前缘计影响范围约为叶轮直径的0.83倍。

在大流量工况1.2Qbep时,肘形进水流道内壁面的红色丝线均沿水流方向呈贴壁状,丝线未发生偏移,表明该流道弯肘处未出现脱流等不良流态,流态平顺,水流经肘形进水流道后沿泵轴方向进入叶轮。

小流量工况0.6Qbep和大流量工况1.2Qbep时,肘形进水流道出口段的流态差异明显,其对立式轴流泵装置能量性能的影响采用扬程相对幅值和效率绝对幅值进行分析,计算式为

(1)

Δη=ηbep-ηi

(2)

式中 Δβ——扬程相对幅值

Δη——效率绝对幅值

Hbep——效率最高工况对应的扬程

ηbep——效率最高工况对应的效率

Hi——其他工况对应的扬程

ηi——其他工况对应的效率

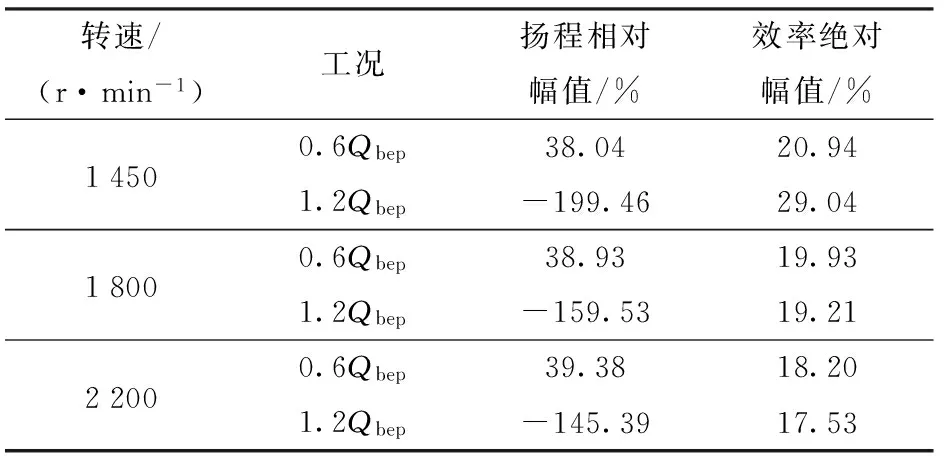

不同转速时,小流量工况0.6Qbep和大流量工况1.2Qbep时立式轴流泵装置能量性能参数变化幅值如表1所示。小流量工况0.6Qbep时,随转速的变化,扬程相对幅值变化范围与效率绝对幅值的变化范围均在2%以内;大流量工况1.2Qbep时,随转速的变化,扬程相对幅值和效率绝对幅值变化范围均较大。

表1 特征工况时扬程和效率的变化幅值Tab.1 Changing amplitude of head and efficiency

4 脉动试验结果与分析

4.1 脉动幅值分析

立式轴流泵装置进水流道出口的压力脉动幅值分析采用压力的均方根(Root mean square,RMS)对压力脉动幅值进行分析,RMS具有较小的数值离散程度,可较好地表征压力脉动的能量水平,是信号幅值分析的主要参数之一,脉动幅值的均方根PRMS计算式为

(3)

式中Pj——压力的第j次测量值

N——数据采集的个数

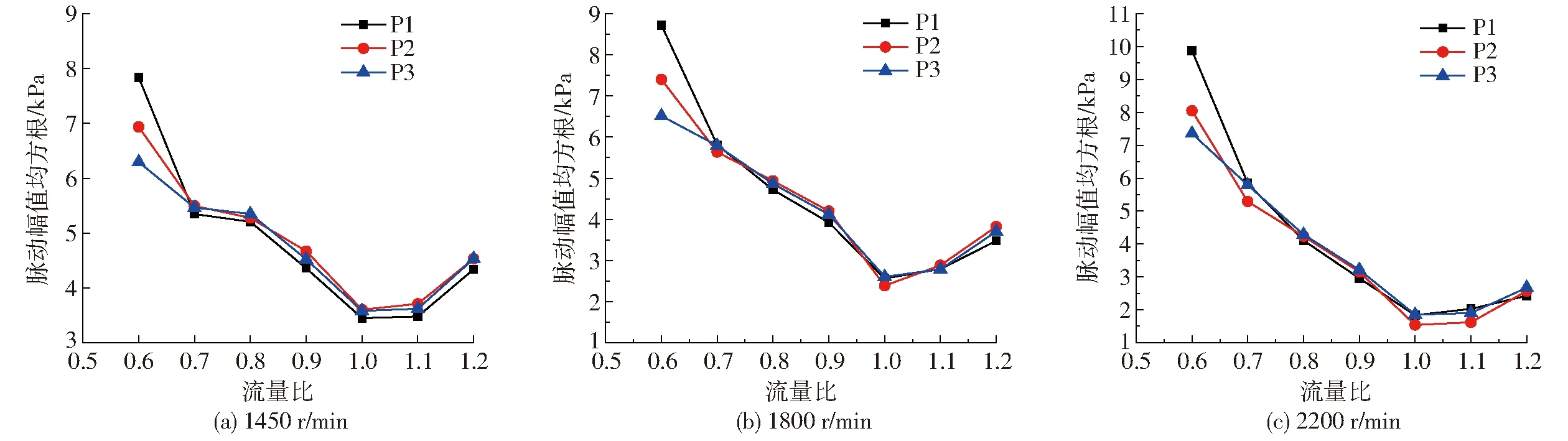

对立式轴流泵装置肘形进水流道出口段壁面的3个压力脉动监测点的数据进行分析,共分析了1 450、1 800、2 200 r/min时3个监测点15个采样周期内的脉动数据。图6为不同转速时3个监测点的均方根。在小于0.7Qbep工况时,各监测点的脉动幅值均方根均随转速的增加而增加,增幅较大,这与进水流道出口流态紊乱,增强了水流的脉动相关;在大于0.7Qbep工况时各监测点的脉动幅值均方根随转速的增加而减小;相同转速时,各监测点的脉动幅值均方根随流量比的增大先减小后增大,在最优工况Qbep时脉动幅值最小,这与进水流道出口的流态平顺相对应。

图6 不同转速时各监测点脉动幅值的均方根Fig.6 PRMS values of different measuring points in different rotational speeds

为进一步分析进水流道出口段各测点的脉动幅值随工况的变化规律,对相同转速时各测点不同工况的脉动幅值进行分析,结果如图7所示。相同转速时,各监测点的脉动幅值随流量的增加呈先减小后增大的趋势。在肘形进水流道出口段同一断面上的3个监测点,流量比Q/Qbep在0.70~1.25范围内,3个监测点的脉动幅值均方根差异较小;当流量比Q/Qbep小于0.70时,3个脉动测点的脉动幅值差异明显,且随流量比的减小,差值增大,由于小流量工况时肘形进水流道出口段存在回流区,回流区影响范围不同,导致同一断面各水流质点的流速和压力波动存在差异所致。流量比越小,横向流速占合速度的比重越大,各点压力脉动幅值的差异性越明显。

图7 相同转速时各监测点脉动幅值的均方根Fig.7 PRMS values of different measuring points in same rotational speeds

4.2 脉动频谱分析

采用加窗Hanning函数的短时傅里叶变换对采集的脉动时域数据进行频谱分析,频率以转频倍数NF表示,计算式为

(4)

式中F——经短时傅里叶变换后对应的频率

n——转速

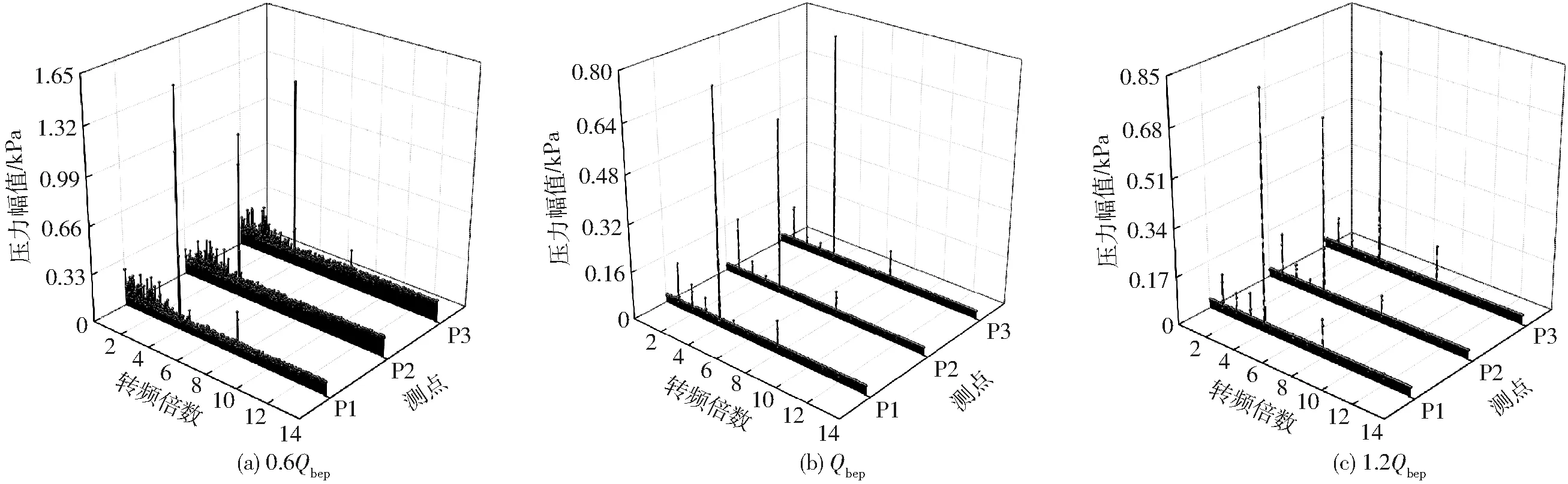

图8 各测点的脉动频谱(n=1 450 r/min)Fig.8 Frequency domain of different measuring points in 1 450 r/min

图9 各测点的脉动频谱(n=1 800 r/min)Fig.9 Frequency domain of different measuring points in 1 800 r/min

图10 各测点的脉动频谱(n=2 200 r/min)Fig.10 Frequency domains of different measuring points in 2 200 r/min

不同转速时肘形进水流道出口段3个测点的脉动频谱如图8~10所示。不同转速时3个测点的脉动主频均为4倍转频,较大幅值对应的频率范围为0~8倍转频之间。随转速增加,肘形进水流道出口各测点脉动幅值呈递增趋势,当转速从1 450 r/min增至2 200 r/min时,各工况时测点P1主频幅值平均增加了1.95倍,P2主频幅值平均增加了2.04倍,P3主频幅值平均增加了2.08倍,各测点主频幅值增幅的差异主要由小流量工况时主频幅值的增幅差异所致,小流量工况时各测点的脉动主频幅值增幅小于最优工况和大流量工况。随转速降低,大流量工况(1.2Qbep)各测点的脉动主频幅值平均下降了53.8%,最优工况(Qbep)时各测点的脉动主频幅值平均下降了53.97%,小流量工况时各测点的脉动主频幅值降幅相对较小,平均下降了45.1%。

在小流量工况(0.6Qbep)时,肘形进水流道出口各测点的脉动频率成分相比最优工况和大流量工况较复杂,这是由肘形进水流道出口段水流湍流强度较大、回流区水流运动的紊动性所致,低于4倍转频的低频脉动频率及其对应幅值均随转速的降低而降低。转速1 450 r/min和1 800 r/min时,在小流量工况(0.6Qbep)测点P1的次主频均为8倍转频,测点P2的次主频均为2倍转频,这2个转速时测点P3的次主频有0.8倍转频的差异,而在2 200 r/min时测点P1和测点P2的次主频为2倍转频,测点3的次主频为0.4倍转频;各转速时,在最优工况(Qbep)测点P1、测点P2和测点P3的次主频均为1倍转频;在大流量工况(1.2Qbep),各转速时测点P1和测点P2的次主频均为1倍转频,此工况时测点P3在1 450 r/min和1 800 r/min时次主频为8倍转频,而在2 200 r/min时次主频为1倍转频。最优工况时,肘形进水流道出口各测点的脉动主频和次主频均未发生变化,但在小流量工况和大流量工况时,各测点的脉动主频未变化,但次主频因测点位置的不同存在明显差异,因轴流泵内产生二次回流对肘形进水流道出口各测点脉动次主频的影响存在差异性。低扬程泵装置进水流道出口的脉动频率以0~8倍转频为主。

5 结论

(1)不同转速情况下,当泵装置流量小于0.7Qbep时,肘形进水流道出口段内壁面的丝线均呈水平偏移状,且偏移方向与叶轮旋转方向相同,水流受工况影响明显,从轮毂前缘计影响范围约为叶轮直径的0.83倍。当流量大于0.7Qbep时,肘形进水流道出口段的水流沿泵轴方向流入叶轮。

(2)当泵装置流量小于0.7Qbep时,各测点的脉动幅值均随转速的增加而增加,且增幅较大;在流量大于0.7Qbep时各测点的脉动幅值随转速的增加而减小;相同转速时,各测点的脉动幅值随流量的增大先减小后增大,在最优工况Qbep时脉动幅值最小。

(3)随转速增加,肘形进水流道出口各测点的主频幅值增幅存在差异性,小流量工况时各测点的脉动主频幅值增幅小于最优工况和大流量工况。不同转速、不同工况时各测点的脉动主频均为4倍转频,最优工况时各测点的次主频均为1倍转频,小流量和大流量工况各测点的次主频受工况和转速的影响较明显,肘形进水流道出口主要脉动幅值对应的频率范围在0~8倍转频之间。

1 关醒凡. 现代泵理论与设计[M]. 北京:中国宇航出版社,2011.

2 欧鸣雄,施卫东,田飞,等. 立式循环泵进水流道的内部流场研究[J/OL]. 农业机械学报,2013,44(3):55-58,63.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130311&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.03.011.

OU Mingxiong, SHI Weidong, TIAN Fei, et al, Flow field analysis of inlet sump in vertical circulation pump[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(3): 55-58, 63.(in Chinese)

3 刘厚林,周孝华,王凯,等. 泵站装置蜗形进水池流态与水力性能分析[J]. 华中科技大学学报:自然科学版,2013,41(11):12-16.

LIU Houlin, ZHOU Xiaohua, WANG Kai, et al. Analyzing flow patterns and hydraulic performance of volute intake sump for pump station[J]. Journal of Huazhong University of Science and Technology: Natural Science Edition, 2013, 41(11): 12-16. (in Chinese)

4 LU Weigang, DONG Lei, WANG Zhaofei, et al. Cross influence of discharge and circulation on head loss of conduit of pump system with low head[J]. Applied Mathematics and Mechanics: English Edition, 2012, 33(12): 1533-1544.

5 WANG Zhengwei, PENG Guangjie, ZHOU Lingjiu, et al. Hydraulic performance of a large slanted axial-flow pump[J]. Engineering Computations, 2010, 27(2): 243-256.

6 杨帆,刘超,孙丹丹,等. 轴流泵装置虹吸式出水流道内流机理数值分析[J/OL]. 农业机械学报,2015,46(6):60-65,91.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150609&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2015.06.009.

YANG Fan,LIU Chao, SUN Dandan, et al. Numerical investigation of internal flow mechanisms of siphon outlet passage in pumping system[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(6): 60-65, 91.(in Chinese)

7 陈松山,颜红勤,周正富,等. 泵站前置竖井进水流道三维湍流数值模拟与模型试验[J]. 农业工程学报,2014,30(2):63-71.

CHEN Songshan, YAN Hongqin, ZHOU Zhengfu, et al. Three-dimensional turbulent numerical simulation and model test of front-shaft tubular inlet conduit of pumping station[J]. Transactions of the CASE, 2014, 30(2): 63-71.(in Chinese)

8 施卫东,张德胜,关醒凡,等. 后置灯泡式贯流泵装置模型的优化与试验研究[J]. 水利学报,2010,41(10):1248-1253.

SHI Weidong, ZHANG Desheng, GUAN Xingfan, et al. Optimization and experimental investigation on post bulb type tubular pump device model[J]. Journal of Hydraulic Engineering, 2010, 41(10): 1248-1253. (in Chinese)

9 石丽建,刘新泉,汤方平,等. 双向竖井贯流泵装置优化设计与试验[J/OL]. 农业机械学报,2016,47(12):85-91.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20161212&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.12.012.

SHI Lijian, LIU Xinquan, TANG Fangping, et al. Design optimization and experimental analysis of bidirectional shaft tubular pump device[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(12): 85-91.(in Chinese)

10 陆林广. 高性能大型低扬程泵装置优化水力设计[M]. 北京:中国水利水电出版社,2013.

11 杨帆,刘超,汤方平,等. 竖井型线演变及对泵装置水力性能的影响分析[J]. 应用基础与工程科学学报,2014,22(1):129-138.

YANG Fan, LIU Chao, TANG Fangping, et al. Shaft shape evolution and analysis of its effect on the pumping system hydraulic performance[J]. Journal of Basic Science and Engineering, 2014, 22(1):129-138. (in Chinese)

12 黄良勇,吴忠,张啸,等. 大型双向流道泵装置优化匹配与试验研究[J]. 排灌机械工程学报,2016,34(7):602-607.

HUANG Liangyong, WU Zhong, ZHANG Xiao, et al. Hydrodynamic optimization of large pump installation with two-way channel and experiment[J]. Journal of Drainage and Irrigation Machinery Engineering, 2016, 34(7): 602-607.(in Chinese)

13 杨敏官,孟宇,李忠,等. 轴流泵叶轮导水锥型式设计及其流道水力特性模拟[J]. 农业工程学报,2015,31(11):81-88.

YANG Minguan, MENG Yu, LI Zhong, et al. Design of axial-flow impeller guide cone and simulation on hydraulic performance of its passage[J]. Transactions of the CASE, 2015, 31(11): 81-88.(in Chinese)

14 施卫东,张光建,张德胜,等. 入口非均匀流对轴流泵性能和压力脉动的影响[J]. 排灌机械工程学报,2014,32(4):277-282.

SHI Weidong, ZHANG Guangjian, ZHANG Desheng, et al. Effects of non-uniform suction flow on performance and pressure fluctuation in axial-flow pumps[J]. Journal of Drainage and Irrigation Machinery Engineering, 2014,32(4):277-282.(in Chinese)

15 施卫东,冷洪飞,张德胜,等. 轴流泵内部流场压力脉动性能预测与试验[J]. 农业机械学报,2011,42(5):44-48.

SHI Weidong, LENG Hongfei, ZHANG Desheng, et al. Performance prediction and experiment for pressure fluctuation of interior flow in axial flow pump[J]. Transactions of the Chinese Society for Agriculrtural Machinery, 2011, 42(5): 44-48.(in Chinese)

16 WANG Kai, LIU Houlin, ZHOU Xiaohua, et al. Experimental research on pressure fluctuation and vibration in mixed flow pump[J]. Journal of Mechanical Science and Technology, 2016, 30(1): 179-184.

17 郑源,刘君,周大庆,等. 大型轴流泵装置模型试验的压力脉动[J]. 排灌机械工程学报,2010,28(1):51-55.

ZHENG Yuan, LIU Jun, ZHOU Daqing, et al. Pressure pulsation of model test in large-size axial-flow pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2010, 28(1): 51-55.(in Chinese)

18 杨帆,刘超,汤方平,等. S形轴伸贯流泵装置时变湍流场的脉动特性分析[J]. 水力发电学报,2015,34(2):175-180.

YANG Fan, LIU Chao, TANG Fangping, et al. Numerical analysis on pressure fluctuations of time-varying turbulent flow in tubular pumping system with S-shaped shaft extension[J]. Journal of Hydroelectric Engineering, 2015, 34(2): 175-180.(in Chinese)

19 姚志峰,王福军,肖若富,等. 双吸离心泵吸水室和压水室压力脉动特性试验研究[J]. 水利学报,2012,43(4):473-479.

YAO Zhifeng, WANG Fujun, XIAO Ruofu, et al. Experimental investigation on pressure fluctuation in suction chamber and volute of a double-suction centrifugal pump[J]. Journal of Hydraulic Engineering, 2012, 43(4): 473-479.(in Chinese)

20 翟杰,祝宝山,李凯,等. 低比转数混流泵导叶内部压力脉动特性研究[J/OL]. 农业机械学报,2016,47(6):42-46.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160606&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.06.006.

ZHAI Jie, ZHU Baoshan, LI Kai, et al. Internal pressure fluctuation characteristic of low specific speed mixed flow pump[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(6): 42-46.(in Chinese)

21 SL140—2006 水泵模型及装置模型验收试验规程[S]. 2006.