高效平面S形轴伸泵装置优化设计与模型试验

2018-01-17谢传流谢荣盛

刘 超 张 松 谢传流 钱 军 谢荣盛

(1.扬州大学水利与能源动力工程学院, 扬州 225100; 2.扬州市勘测设计研究院有限公司, 扬州 225007)

引言

轴流泵装置可以分为轴伸式和贯流式两大类。轴伸式泵装置又分为平面S形(卧式)、立面S形(立式、斜式)和Y形(卧式竖井泵装置)[1]。近年来灯泡贯流泵装置、双向流道泵装置和双向泵装置均有重要的发展[2-8]。低扬程泵站中选用竖井轴伸泵、潜水贯流泵和灯泡贯流泵较多[9-15],立面S形斜轴伸泵应用也增长较快[16-26],对平面S形轴伸泵装置应用和研究相对较少[27-32]。平面S形轴伸泵装置的结构最为简单,安装维护简便,运行可靠,然而以往的平面S形轴伸泵装置效率较低,限制了其实际应用和推广。

传统的平面S形轴伸泵装置的弯管为圆形断面,且面积相等,弯道内二次流导致水力损失较大,管路效率低。本文基于流体动力学的最小阻力原理和下卧式立面S形轴伸泵装置的优点,结合实际工程的应用需要,提出平面S形轴伸泵装置设计方案,优化断面渐扩的弯管,以变曲率椭圆断面取代圆形断面,控制二次流,减小出水扩散角及水力损失,提高管路效率。应用CFD三维流动数值模拟技术,计算获得平面S形轴伸泵装置的内部流场,并预测泵装置性能。分析细部结构对水力损失的影响,针对水力特性的不足,对方案作出相应的改进优化,使流道的水力损失最小,最后制作模型装置在高精度水力机械试验台进行模型试验,测试泵装置性能。

1 泵装置数值优化

黄金坝闸站工程为中型规模,主要用于抽引古运河的水源补充城区内的环境生态用水。黄金坝闸站泵房内布置1400ZWB4.5-1型卧式单向轴流泵3台,单台电动机功率为115 kW,用于抽引运河水;另外布置1400 ZWS4.5-2型卧式双向轴流泵1台,单台电动机功率为132 kW,主要用于灌溉排水和辅助引水。除了在需要时抽排城区内的涝水,也可用于抽引运河水。黄金坝闸站泵站引水设计流量18 m3/s,排涝设计流量3 m3/s,采用4台机组,其中3台单向运行,单机设计流量4.5 m3/s,1台双向运行,正向引水设计流量4.5 m3/s,排涝设计流量3 m3/s。黄金坝泵站设计净扬程0.65~1.05 m,最高净扬程1.65 m,为特低扬程泵站。经方案比较,选用平面S形轴伸泵装置。前期研究采用数值模拟方法对泵装置进行流动特性分析和性能预测,为设计选型提供依据。

1.1 数值模拟基本理论

1.1.1控制方程与紊流模型

泵叶轮内部流动是三维非定常紊流流动,水泵稳定运行时认为叶轮内相对运行是定常流动,采用ANSYS-CFX软件进行数值模拟。计算中用动静交界面处理叶轮与进水流道、导叶体之间动静耦合流动的参数传递。控制方程的离散采用基于有限元的有限体积法。扩散项和压力梯度采用有限元函数表示,对流项采用高分辨率格式。流场的求解使用全隐式多重网格耦合方法,将动量方程和连续性方程耦合求解,同时引入代数多重网格技术,提高求解的稳定性和计算速度。

控制方程为雷诺平均RANS方程,紊流模型采用标准k-ε紊流模型。

1.1.2计算参数与边界条件

数值模拟计算时将原型的几何参数转换为模型几何参数,以便与模型试验结果对比。模型泵叶轮直径DM=300 mm,原型泵叶轮直径DP=1 350 mm,则几何比尺λD=1 350/300=4.5;遵循等扬程准则,即nMDM=nPDP,扬程比尺λnD=1,根据原型泵转速np=227 r/min,计算得到模型转速nM=1 022 r/min。对应原型设计工况流量4.5 m3/s的模型流量为222 L/s。所有的结构部件经过比例换算后进行几何建模。泵装置计算区域包括:进水段、进水流道、叶轮、导叶体、出水流道及出水段。

(1)进口边界条件。为了更好地模拟泵装置内部流动,在泵装置进水流道前加一段进水段(相当于进水前池),以保证水流进入进水流道是充分发展的紊流,更接近实际的流速分布。进口设置在进水段的进口断面,采用质量流进口条件。

(2)出口边界条件。在出水流道后加一段出水延伸段(相当于出水池),将计算流场的出口设置在出口段的出口断面,使水流充分发展,出口断面采用出流边界条件。

(3)壁面条件。泵装置的进出水流道、叶轮的轮毂、外壳及导叶体的固体壁面均设置为静止壁面,应用无滑移条件,近壁区流动采用scalable壁面函数。

(4)自由液面。进水段和出水段的水面为自由液面,按对称面处理。

(5)旋转叶轮部件与固定导叶及进水流道之间的静动交界面采用 stage 模型传递数据。对叶轮的扭矩及进出的总压增量设置监控点,以监控点不随计算的波动为收敛标准。

1.2 泵装置模型与网格剖分

采用NX 8.0软件对进水流道、直管式出水流道、进水段和出水段进行实体建模与网格剖分。采用CFX-TurboGrid软件对叶轮和导叶体进行实体建模与网格剖分,模型泵建模时考虑了叶顶间隙的影响,叶顶间隙设置为0.2 mm。泵装置的水力模型采用ZM25A叶轮。

1.2.1泵装置整体三维几何模型

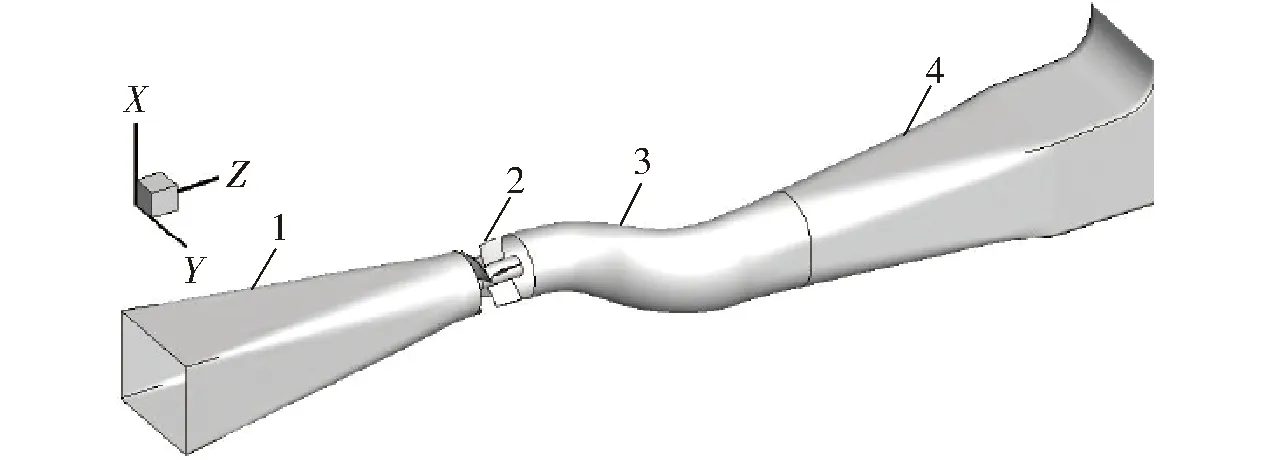

在NX 8.0中完成进水流道型线的参数化建模,控制参数主要为收缩断面圆角与外部型线,通过调整各断面控制尺寸最终使得各断面之间过渡平顺。泵装置包括进水流道、泵叶轮、导叶体和出水流道,如图1所示。

图1 泵装置整体几何模型Fig.1 Pump geometric model as a whole1.进水流道 2.叶轮导叶 3.弯管 4.出水流道

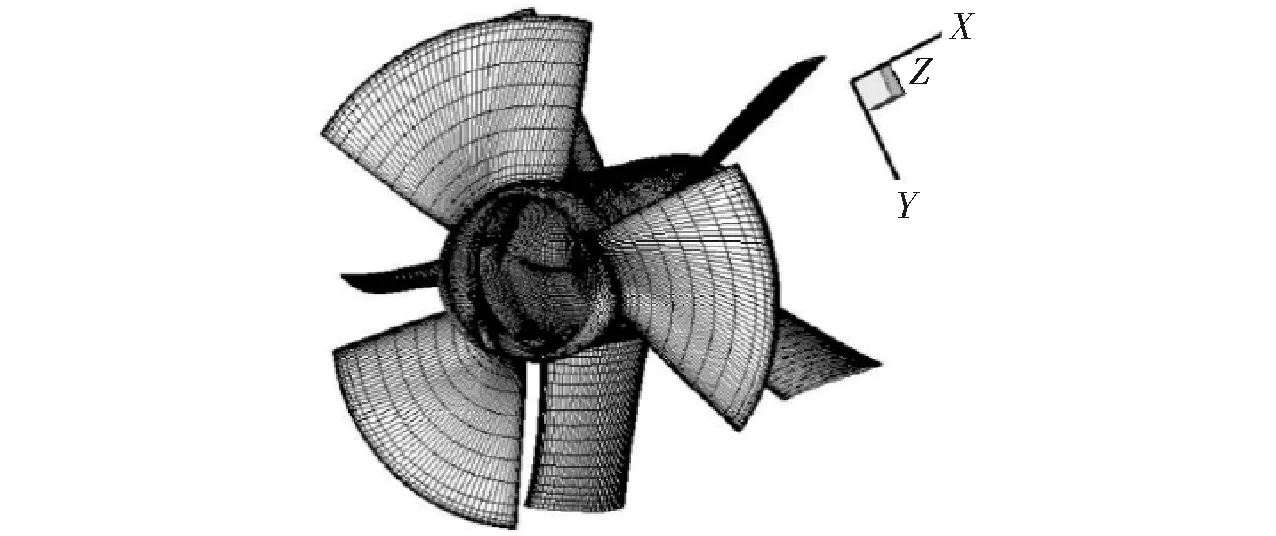

1.2.2导叶和叶轮模型建立与网格剖分

叶轮和导叶的模型分别在Turbgrid中按照叶轮直径DM=300 mm标准模型建立,如图2所示。泵叶轮中心为坐标原点,Z轴为旋转轴,叶顶间隙设置为0.2 mm,叶片曲面以光滑曲面方式建立。

图2 叶轮和导叶模型与网格图Fig.2 Impeller and guide blade model and grid

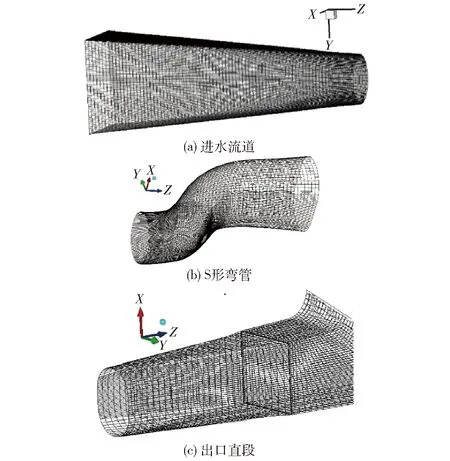

1.2.3进、出水流道模型建立与网格剖分

进水流道为水平直管,断面从进口的矩形过渡到出口的圆形,面积逐步减小。出水流道由S形弯管和出口直段组成,面积逐步增大,如图3所示。出水流道模型建立时考虑轴伸段电动机安装方便,并兼顾水流平顺过渡,出水弯管断面的宽度小于高度。

图3 进、出水流道网格Fig.3 Inlet/outlet passage grids

1.2.4网格数

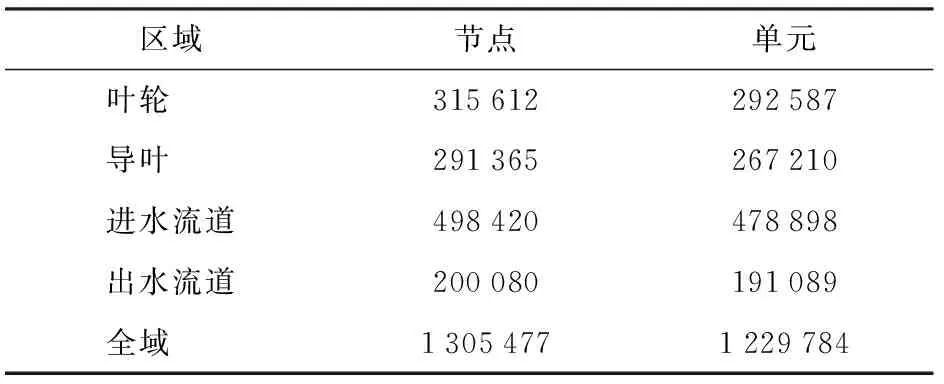

泵装置模型最终生成的网格角度在 24°~155°之间,网格质量均大于0.35。各个计算区域网格结点与网格数如表1所示。通过网格无关性检验,计算结果满足应用要求。

1.3 数值模拟计算结果与分析

1.3.1轴伸泵装置整体流动形态

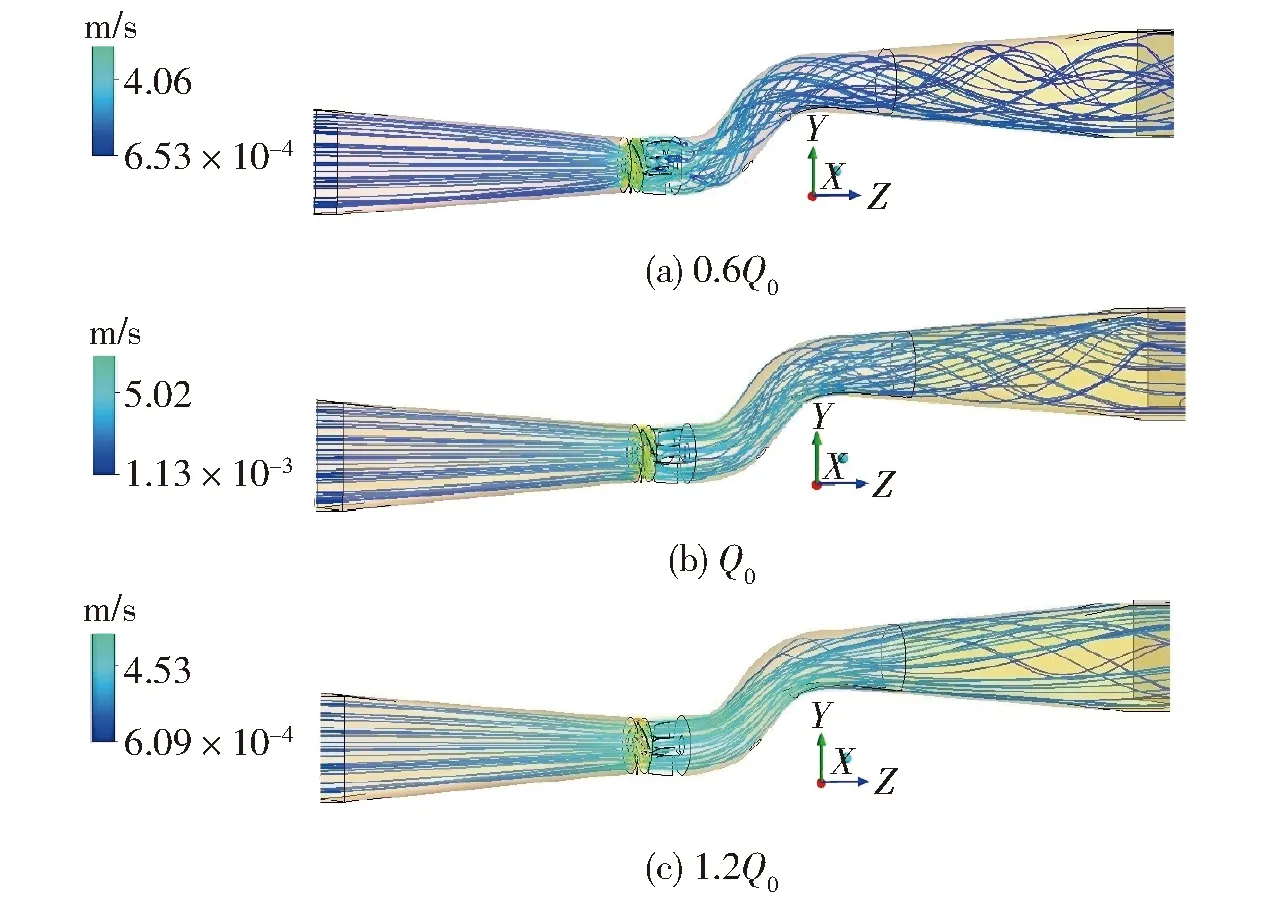

根据数值模拟计算的内部流态,选取水泵叶片角-2°的计算结果,绘出泵装置内部全流道三维流线用于分析。图4为平面S形轴伸泵装置全流道流场的三维流线,图中列出了最高效率工况(流量为Q0)、大流量工况和小流量工况3种流动形态。

表1 网格结点与网格数Tab.1 Numbers of grid nodes and elements

图4 不同工况下泵装置全流道三维流线Fig.4 Three-dimensional flow of pump system under different operating conditions

从轴伸泵装置内部流线图可以看出不同工况的流动形态特征。在最高效率工况运行时,进出水流道整体流态较好,进水流道的流线顺直,沿着进水流道几何边界收缩流动,没有脱流和偏转,流态非常理想;而在出水流道内,水泵导叶出口的剩余环量致使水流产生螺旋型流动,这种螺旋型流动在流向出口的过程中逐步发展,愈发明显。在小流量工况下,进水流道的流动顺直,保持理想形态;出水流道的流动形态因流量减小,叶轮内的二次回流和导叶内部脱流,轴向流速降低,剩余环量较大,出水流道内部螺旋流动增强。在大流量工况下,进水流道流动依然呈现理想形态;由于轴向流速的增大,螺旋型流线有一定的舒缓。

新峪选煤厂的工业性试验表明,三产品重介质旋流器的工艺指标,无论是数量效率还是可能偏差均优于主再选两产品重介质旋流器。该厂一期工程系统的主再选两产品重介质旋流器采用预先脱泥有压给料,主选旋流器排矸,悬浮液密度不高,致使矸石带煤率大,造成了宝贵的煤炭资源损失。三产品重介质旋流器的吨煤电耗为0.72 kW·h,低于主再选两产品重介质旋流器,符合节能降耗的基本国策。

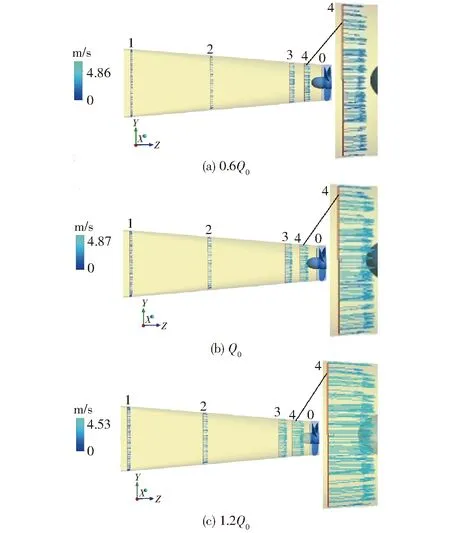

1.3.2进水流道流速分布

进水流道的出口就是叶轮室的进口,进水流道的设计应为叶轮提供流速分布均匀的进水条件,其轴向速度分布均匀程度反映了进水流道的设计质量,是实现水泵设计性能的重要保证[20-21]。为进一步讨论这种流道的水力特性,考察了进水流道在最高效率工况(流量Q0)、大流量(1.2Q0)工况、小流量(0.6Q0)工况3个不同工况下,4个过水断面(断面1、2、3、4)的流速矢量图,如图5所示。进水水流速度从进口到出口逐渐增加,在距离水泵叶轮进口(断面0)0.14 m的断面4,无论是最高效率工况,大流量工况,还是小流量工况,从进口断面1到出口断面4,各个断面水流速度矢量图显示,流速大小都非常均匀,流速方向保持顺直。

图5 进水流道流速分布Fig.5 Flow velocity distributions of suction passage

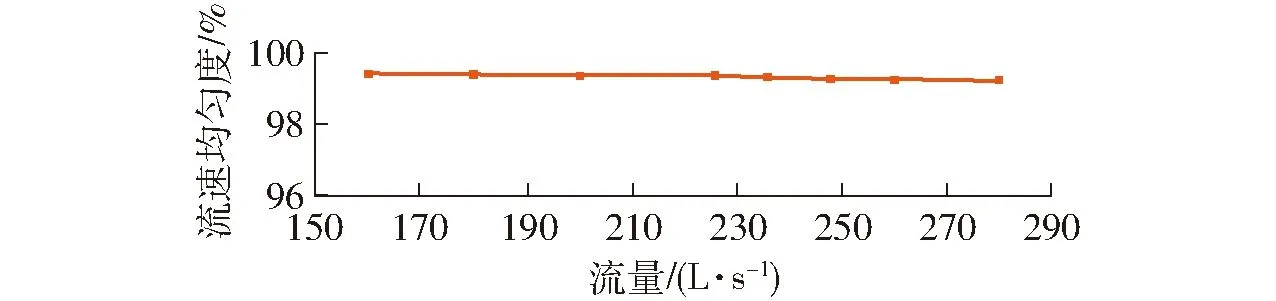

根据数值模拟的结果,采用计算单元面积加权的方法,计算得到了进水流道出口断面4紊流区的流速均匀度Vzu,其数值越大,表明进水流道的出口水流的轴向流速分布越均匀,计算公式为[22]

式中Vzu——流道出口断面轴向流速分布均匀度,%

vai——流道出口断面各计算单元的轴向速度,m/s

ΔAi、A——i单元的面积、断面面积

在各个不同的流量工况下,断面轴向流速分布均匀度都达到了99.2%以上,如图6所示。因此进水流态已经接近理论设定状态,可以充分保证水泵对叶轮进口的水力条件要求,使水泵最大程度地实现其设计性能[23-24]。这主要是因为进水流道为断面渐缩的直管,水流均匀收缩和加速且没有弯道,进水条件优异正是平面S形(后置)轴伸泵装置的一个突出的优点。

图6 进水流道出口流速均匀度Fig.6 Velocity uniformity of suction passage outlet

1.3.3出水流道水流流动特性

出水流道由S形弯管和直管2部分构成。如前所述,受水泵叶轮旋转的影响,水流流出后导叶时尽管已通过导叶的调整,仍然带有较大的环量[25]。出水弯管的一个重要功能是回收水流的剩余动能;另一个重要功能则是调整水流的方向。由于动力机的外置和水流流向的调整,形成了双弯道的S形弯管,为了在径向有效抑制弯道水流横向二次流的发生,有利于动能的回收,出水弯管采用椭圆形断面。为深入分析出水流道内部水流流动结构,分别在出水弯管选取4个横断面(断面5、6、7、8),在出水直管选取1个横断面(断面9),考察不同工况下出水流道横断面的流动情况,断面位置和流动形态如图7所示。

断面5为弯管的进口,同时也是水泵导叶的出口,水流从叶轮带来的剩余环量大,在小流量工况下尤为突出。此时进入弯管的水流轴向速度较大,在弯管径向约束作用下,未能形成横向二次环流的形态,在弯管中部断面7处偏向一侧出现较小的回旋区,并向直段延续发展,在弯管出口断面8及其后的直管断面9形成顺时针、全断面的回旋。随着流程发展,过流断面增大,水流流速下降,回旋的速度也在减小。正是这种断面回旋流动与水流轴向流动叠加,形成了如图4所示的水流螺旋形流动,这也是轴流泵装置出水流动形态的共有特征。从不同的流量工况看,随着流量的减小,在小流量工况(0.6Q0)断面回旋的形态更为明显;在大流量工况(1.2Q0)时,弯管中部断面7的回旋形态并不明显,但是在弯管出口断面8、直管断面断面9,与较小流量的工况一样,均为全断面的回旋流动。这不同于普通弯管内二次流的双回旋流动,说明S形弯管较好地抑制了水流的横向二次回旋,有助于减少出水流动的能量消耗和出水流道的水力损失。因而小流量工况的效率有所提升。

图7 出水流道不同断面横向旋转流动Fig.7 Swirl flow at different cross sections of discharge passage

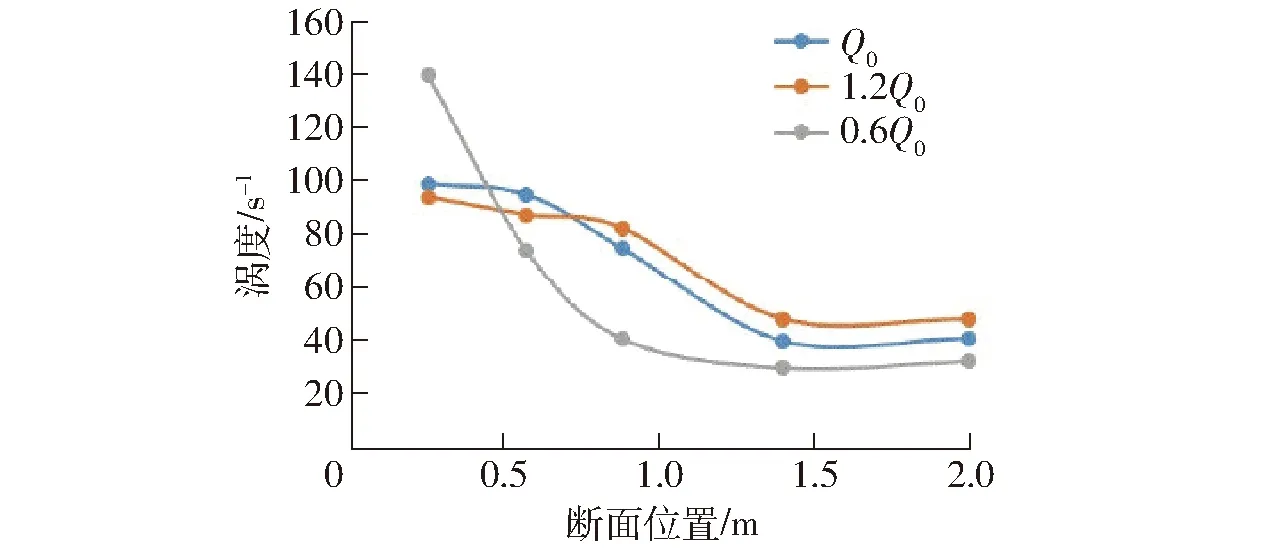

为了进一步剖析出水流道涡旋流动的情况,提取了3个流量工况下断面5~9的涡度,即旋涡强度,对应断面位置的坐标值,分别绘制成曲线,如图8所示。

图8 出水流道不同断面涡度的变化Fig.8 Changes of vorticity at different cross sections of discharge passage

在3个工况下,从导叶出口到出水流道出口断面旋涡强度均呈下降趋势,其中小流量工况下从断面5至断面7下降梯度最大;最高效率工况和大流量工况下断面5至断面7下降梯度较缓,断面7至断面8下降梯度较大;3个工况的断面8至断面9的涡度变化规律一致。弯管内总的水流涡旋强度从S形弯管进口断面5的最大值下降至S形弯管出口断面8的最小值,到断面9稍有回升。这种情况表明,S形弯管抑制横向回旋流动,回收旋转动能的效果很好,尤其对于小流量工况,弯管回收旋转动能的效果更佳,对提高泵装置的运行效率极为有利。

1.3.4进、出水流道水力损失

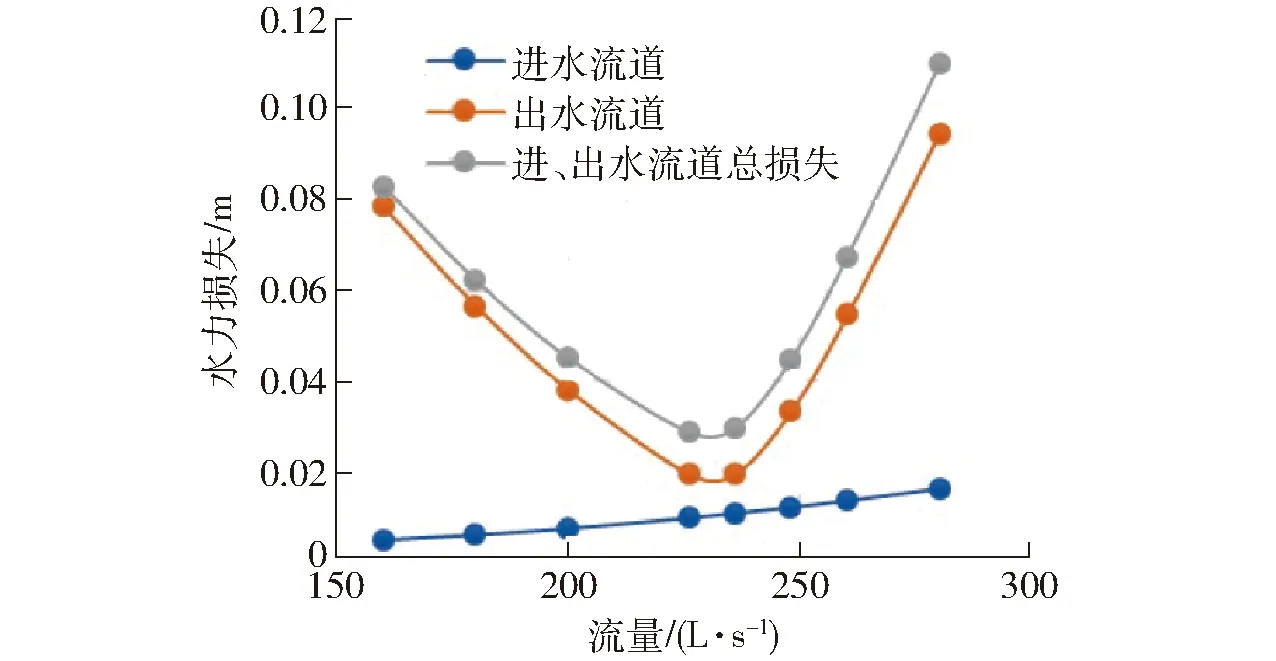

根据数值模拟的流速场和压力场,计算了在不同流量下进水流道与出水流道的水力损失。图9为进、出水流道水力损失随流量的变化曲线。

图9 进、出水流道水力损失Fig.9 Hydraulic loss of passages

由图9可知,进水流道的水力损失很小,在泵装置流量为160~280 L/s时,进水流道损失随流量的增大而增大,数值为0.005~0.016 m。出水流道损失有所不同,在最高效率点右侧,水力损失随流量增加而增大,数值为0.02~0.096 m;在最高效率点左侧,水力损失随流量增加而减小,数值为0.02~0.08 m;出水流道损失在最高效率工况附近有最小值0.02 m;进、出水流道总损失为0.085 m-0.02 m-0.112 m的抛物线。这正是S形后置轴伸泵装置的又一特点,有助于提高小流量工况的泵装置效率[26]。由于进出水流道的水力损失很小,高效平面S形轴伸泵装置的整体效率得以达到较高的水平。

1.3.5轴伸泵装置性能预测

对泵装置的性能进行预测是对设计方案进行评价的重要参考,尤其在前期方案比选过程中,可以节省很多时间。

水泵效率为有效功率与轴功率的百分比,计算公式为

(1)

式中Ne——水泵的有效功率,kW

Q——水泵的流量,L/s

H——水泵的扬程,m

P——水泵的轴功率,kW

ρ——水的密度,kg/m3

g——重力加速度,m/s2

泵装置扬程1.5~1.6 m时,流量为220~236 L/s,最高效率达到77%左右,能够满足工程的实际需要。将叶片角-2°的泵装置性能预测结果列出并与相应叶片角的试验结果比较,如图10所示。计算的扬程-流量曲线的斜率偏小,在最高效率点附近计算预测结果与试验结果接近,在小流量工况计算扬程偏小,流量越小差异越大;而在大流量工况则相反,计算扬程偏大。主要因为非设计工况下的泵装置内流动存在较大的脱流和旋涡,与设定的流动边界条件相差较多。泵装置的性能预测可用于泵装置最优工况性能的参考,实际性能则必须经过模型试验或原型试验来确定。从最高效率点预测性能看,平面S轴伸泵装置的能效指标较高,能够满足实际工程的需要。

图10 泵装置性能预测结果与试验比较Fig.10 Results of pump performance prediction and experiment

2 模型泵装置试验

2.1 模型泵试验装置

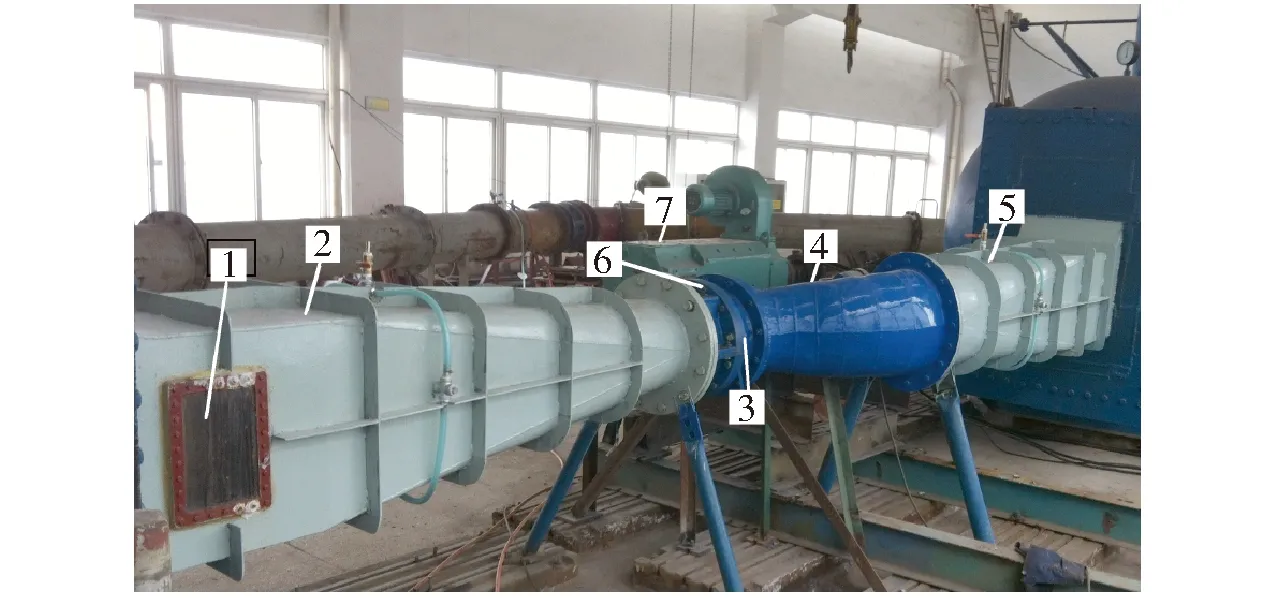

为验证数值模拟优化方案结果,获取平面S形轴伸泵装置的性能,在江苏省水利动力工程实验室的高精度水力机械试验台进行模型试验。试验台测试系统通过国家计量认证,每2年复检一次,试验综合精度达到0.29%。根据泵站水位及特征扬程,选择ZM25A模型泵。根据几何比尺λD=4.5的比尺缩小组成模型泵装置。叶顶间隙控制在0.15 mm以内。叶轮室开有观察窗,便于观测叶片处的水流形态。模型泵装置如图11所示。

模型试验测试了泵装置能量性能、汽蚀性能和飞逸特性。

图11 模型泵装置照片Fig.11 Model pump system photo1.观察窗 2.进水流道 3.导叶 4.弯管 5.出水流道 6.叶轮 7.电动机

2.2 模型试验结果

2.2.1性能试验

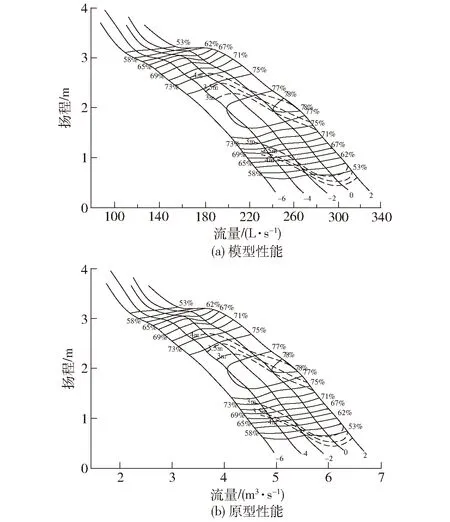

图12 黄金坝轴伸泵装置性能曲线Fig.12 Gold-Dam shaft-extension pump performance curves

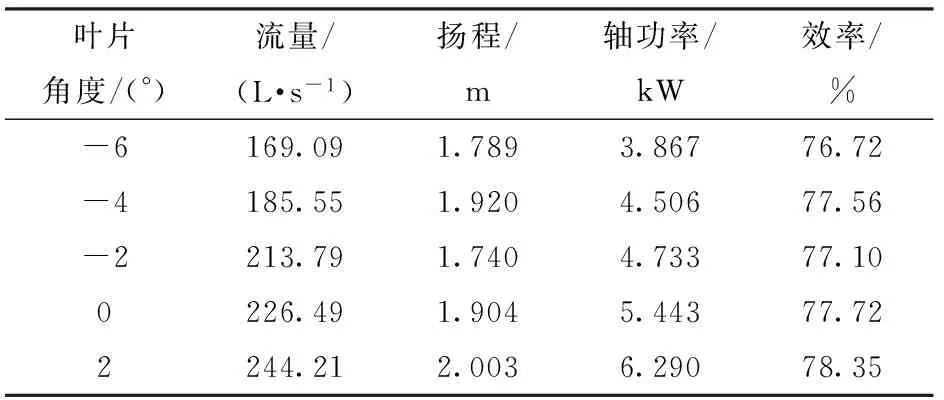

模型试验测试了5个叶片安放角度(-6°、-4°、-2°、0°、2°)的性能。根据试验结果整理得到泵装置通用性能曲线,图12a为模型泵装置通用性能曲线,图12b为原型泵装置通用性能曲线。各角度最优工况参数如表2所示。试验结果表明,在叶片角度-4°、-2°、0°和2°,扬程1.74 m时,模型试验最高泵装置效率为77.10%~78.35%。最高效率出现在叶片角2°,为78.35%,相应的流量为244.21 L/s,扬程2.003 m,在叶片角0°、-2°、-4°的最高效率均超过了77%。在设计扬程1.05 m,设计流量222 L/s,叶片角-4°时即可以满足要求,对于此类特低扬程的泵站,其装置效率已经达到较高水平。经过综合比较,确定采用叶片安装角为-2°,扬程1.05 m,流量232 L/s,泵装置效率为68%,对应原型泵装置流量为5 m3/s。

表2 模型泵装置性能试验最优效率数据Tab.2 The best efficiency data of model pump performance

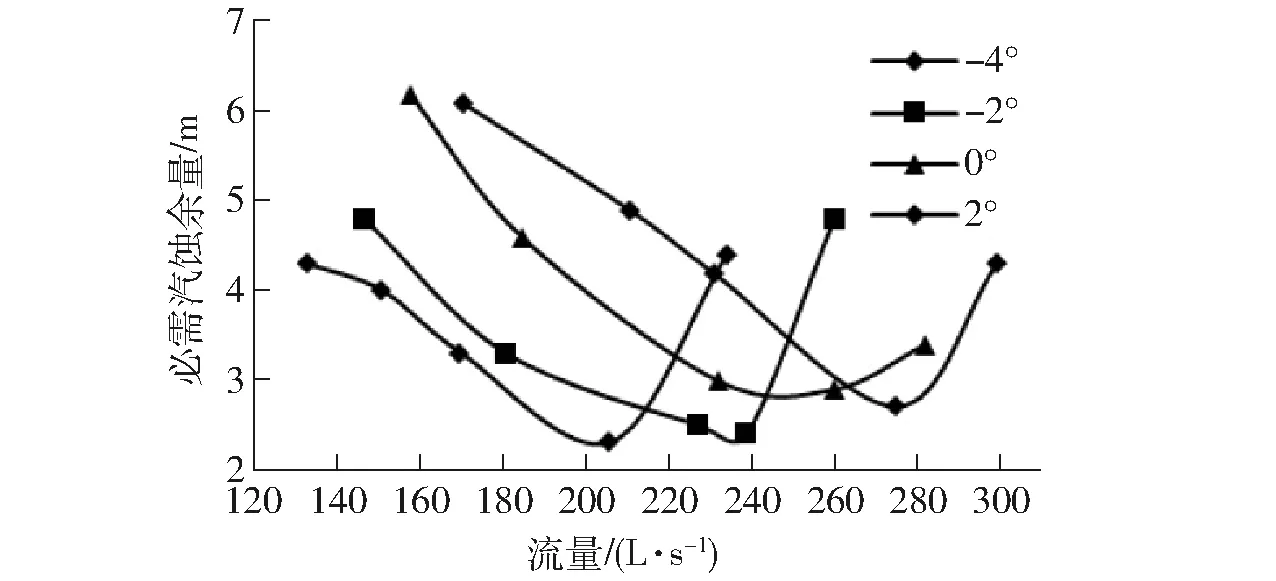

2.2.2汽蚀特性

模型泵装置的汽蚀试验采用定流量的能量法,取水泵效率较其性能点低1%的汽蚀余量作为临界汽蚀余量(以叶轮中心为基准)。测试了3个叶片角度不同流量点的汽蚀试验性能,图13为汽蚀试验曲线。最高扬程1.65 m以下的各运行工况的泵装置汽蚀余量均在5.0 m以下,高效点泵装置汽蚀余量为3.0 m以下,按照不同叶片角度最高效率点汽蚀余量计算,汽蚀比转数达1 300以上,表明泵装置汽蚀性能优异。

图13 黄金坝泵装置模型汽蚀曲线Fig.13 Cavitation curves of model pump

2.3 工程应用

高效平面S形轴伸泵装置在扬州市引水工程——黄金坝泵站成功应用。黄金坝泵站安装4台平面S形轴伸泵装置。图14为黄金坝泵站内部布置。

该工程已于2015年投入运行,经泵站现场试验表明,原型平面S形轴伸泵装置的水力性能与模型试验的结果基本一致,泵站运行平稳,振动噪声小。

图14 黄金坝闸站工程泵房内部布置Fig.14 Internal layout of Gold-Dam pump house

3 结论

(1)基于S形下卧式轴伸泵装置提出了平面S形轴伸泵装置设计方案。采用CFD软件对平面S形轴伸泵装置进行了内流场计算,计算结果显示不同工况下的泵装置内部流态较平顺,设计工况下流速分布均匀;预测了泵装置性能,预测性能在设计工况与试验数据一致。

(2)根据试验结果,黄金坝泵装置最高效率点出现在2°,该角度下最高装置效率为78.35%。在设计运行工况,叶片角-2°的性能即可满足运行要求,扬程H=1.05 m时,流量为Q=232 L/s,效率为68%;叶片角-2°最高效率点出现在Q=213.79 L/s,扬程H=1.74 m;效率为77.1%。泵装置最高运行扬程大于3 m,满足泵站最高扬程1.65 m的运行要求。

(3)泵装置的汽蚀性能优异,在4个叶片角度下,最高扬程1.65 m以下的各运行工况的泵装置汽蚀余量均在5.0 m以下,高效率点泵装置汽蚀余量为3.0 m以下,满足水泵运行要求。

(4)泵装置在扬州市引水工程——黄金坝泵站应用,泵站现场测试表明,高效平面S形轴伸泵原型装置的水力性能与模型装置试验性能的结果基本一致,泵站运行平稳,振动噪声小。

1 LIU Chao. The developments of axial flow pump system researches in China [C]∥ASME 2016 Fluids Engineering Division Summer Meeting, 2016,1:FEDSM2016-7621.

2 ZHU Jinmu, ZENG Fanchun. Experimental study on two-way flow passages in pumping system[J]. Journal of Mechanical Science and Technology,2008,22(10): 1966-1970.

3 刘超, 周庆连, 钱均, 等. 双向流道立轴潜水泵系统流动特性研究[J/OL]. 农业机械学报, 2016,47(10):59-65,58.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20161008&flag=1.DOI:10.6041/j.issn.1000-1298.2016.10.008.

LIU Chao,ZHOU Qinglian,QIAN Jun, et al. Flow characteristics of two-way passage vertical submersible pump system[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(10):59-65,58. (in Chinese)

4 张仁田,邓东升,朱红耕, 等. 不同型式灯泡贯流泵的技术特点[J]. 南水北调与水利科技, 2008, 6(6):6-9,15.

ZHANG Rentian, DENG Dongsheng, ZHU Honggeng, et al. Technical features of two bulb tubular pumps[J]. South-to-North Water Diversion and Water Science & Technology, 2008, 6(6):6-9,15. (in Chinese)

5 成立, 刘超, 周济人. 基于RNG湍流模型的双向泵站出水流道流动计算[J]. 水科学进展, 2004, 15(1):109-112.

CHENG Li, LIU Chao, ZHOU Jiren. Numerical simulation of flow in the outlet passages of reversible pumping station by RNG turbulent model with wall function law[J]. Advances in Water Science, 2004, 15(1):109-112. (in Chinese)

6 刘超,金燕. 双向流道泵装置内三维流动数值模拟[J]. 农业机械学报,2011, 42(9):74-78.

LIU Chao,JIN Yan. Numerical simulation on three dimensional flow in two-way reversible pumping system[J]. Transactions of the Chinese Society for Agricultural Machinery,2011, 42(9):74-78. (in Chinese)

7 刘超, 周济人, 汤方平, 等. 低扬程双向流道泵装置研究[J]. 农业机械学报,2001,32(1):49-51.

LIU Chao,ZHOU Jiren,TANG Fangping, et al. Study on a low-lift and two-way pumping system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2001, 32(1):49-51. (in Chinese)

8 汤方平,刘超,谢伟东, 等. 双向潜水贯流泵装置水力模型研究[J]. 农业机械学报, 2004, 35(5):74-77.

TANG Fangping, LIU Chao, XIE Weidong, et al. Experimental studies on hydraulic models for a reversible, tubular, and submersible axial-flow pump installation[J]. Transactions of the Chinese Society for Agricultural Machinery, 2004, 35(5):74-77. (in Chinese)

9 郑源, 张德虎, 廖锐, 等. 竖井贯流泵能量特性试验研究[J]. 排灌机械, 2003,21(3):31-34.

ZHENG Yuan, ZHANG Dehu, LIAO Rui, et al. Experimental study on equipment energy characteristic for shaft tubular pump[J]. Drainage and Irrigation Machinery, 2003, 21(3):31-34. (in Chinese)

10 关醒凡,赵艳, 商明华. 邳州泵站贯流泵装模型试验研究[J]. 水泵技术, 2011(4):9-13.

GUAN Xingfan, ZHAO Yan, SHANG Minghua. Model test for tubular pump system of pizhou pumping station[J]. Pump Technology, 2011(4):9-13. (in Chinese)

11 颜红勤. 梅梁湖泵站竖井贯流泵装置主要参数的确定[J]. 水利水电科技进展, 2005(6):91-94.

YAN Hongqin. Determination of main parameters for shaft tubular pumping system[J]. Advances in Science and Technology of Water Resources,2005(6):91-94. (in Chinese)

12 冯旭松,关醒凡,井书光, 等. 南水北调东线灯泡贯流泵水力模型及装置研究开发与应用[J]. 南水北调与水利科技, 2009, 7(6):32-35.

FENG Xusong, GUAN Xingfan, JING Shuguang, et al. Development and application on hydraulic model and equipment of bulb tubular pumps in the eastern route of the South-to-North Water Transfer Project[J]. South-to-North Water Diversion and Water Science & Technology, 2009, 7(6):32-35. (in Chinese)

13 莫为泽,杨荣娣,张海平. 后置灯泡式贯流泵装置水力模型成果简介[J]. 水泵技术, 2005(5):13-14.

MO Weize, YANG Rongdi, ZHANG Haiping. The rear light bulb tubular pump hydraulic model results[J]. Pump Technology,2005(5):13-14. (in Chinese)

14 谢荣盛,汤方平,刘超. 竖井与轴伸贯流泵装置水力特性比较[J]. 农业工程学报, 2016, 32(13):24-30.

XIE Rongsheng, TANG Fangping, LIU Chao. Comparison of hydraulic performance between vertical shaft and shaft extension tubular pumping system[J]. Transactions of the CSAE, 2016, 32(13):24-30. (in Chinese)

15 石丽建, 刘新泉, 汤方平, 等. 双向竖井贯流泵装置优化设计与试验[J/OL]. 农业机械学报, 2016, 47(12):86-91,138.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20161212&flag=1.DOI:10.6041/j.issn.1000-1298.2016.12.012.

SHI Lijian,LIU Xinquan,TANG Fangping,et al. Design optimization and experimental analysis of bidirectional shaft tubular pump device[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(12):86-91,138. (in Chinese)

16 KAYA D. Experimental study on regaining the tangential velocity energy of axial flow pump[J]. Energy Conversion & Management, 2003, 44:1817-1829.

17 KIM H J, PARK S W, RHEE D S. Numerical analysis of the effects of anti-vortex device height on hydraulic performance of pump sump [J]. KSCE Journal of Civil Engineering, 2016,21(4):1484-1492.

18 CHOI J W, CHOI Y D, KIM C G,et al. Flow uniformity in a multi-intake pump sump model[J]. Journal of Mechanical Science and Technology, 2010, 24(7): 1389-1400.

19 仇宝云,林海江,黄季艳,等. 大型立式轴流泵叶片进口流场及其对水泵影响研究[J]. 机械工程学报, 2005, 41(4):28-34.

QIU Baoyun, LIN Haijiang, HUANG Jiyan, et al. Study on flow field in blade inlet of large vertical axial flow pump and its influence on pump[J]. Chinese Journal of Mechanical Engineering, 2005, 41(4):28-34. (in Chinese)

20 燕浩, 刘梅清, 梁兴, 等. 进水均匀性对大型轴流泵装置空化特性的影响[J]. 华中科技大学学报:自然科学版,2014,42(10):108-112,118.

YAN Hao, LIU Meiqing, LIANG Xing, et al. Influence on cavitation characteristics of large axia-flow,pumping unit by uniformity of conduit inflow [J]. Journal of Huazhong University of Science and Technology: Natural Science Edition, 2014,42(10):108-112, 118. (in Chinese)

21 刘超,梁豪杰,金燕, 等. 立式轴流泵进水流场的 PIV 测量[J/OL]. 农业机械学报, 2015, 46(8):33-41.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150806&flag=1.DOI:10.6041/j.issn.1000-1298.2015.08.006.

LIU Chao, LIANG Haojie, JIN Yan, et al. Flow field of an axial-flow pumpintake by PIV measurements[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015,46(8):33-41. (in Chinese)

22 汤方平,袁家博,周济人. 进水流道对泵性能的影响[J]. 水泵技术, 1994(4):20-21.

TANG Fangping, YUAN Jiabo, ZHOU Jiren. The influence of inlet passage on the pump performance[J]. Pump Technology,1994(4):20-21. (in Chinese)

23 杨帆, 刘超, 汤方平, 等. 大型立式轴流泵装置流道内部流动特性分析[J]. 农业机械学报,2011, 42(5):39-43,55.

YANG Fan, LIU Chao,TANG Fangping, et al. Characteristics of flow in large vertical axial flow pumping system [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(5): 39-43,55. (in Chinese)

24 杨荣娣,莫为泽,张海平. 30°斜轴伸泵装置水力模型的开发及其应用研究[J]. 水泵技术, 1997(2): 3-7.

YANG Rongdi, MO Weize, ZHANG Haiping. Hydraulic model study and application of 30° slating axial pump set[J]. Pump Technology,1997(2): 3-7.(in Chinese)

25 陈松山, 周正富, 何钟宁, 等. 30°斜式进水流道数模分析与泵装置特性试验研究[J]. 水力发电学报,2012,31(3):204-208,216.

CHEN Songshan, ZHOU Zhengfu, HE Zhongning,et al. Numerical simulation of flows in 30° slanting inlet duct and model test of pump set[J]. Journal of Hydroelectric Engineering, 2012,31(3):204-208,216. (in Chinese)

26 杨帆, 刘超, 汤方平, 等. 斜轴伸泵装置水动力数值计算与模型试验[J]. 机械工程学报, 2012, 48(18):152-159.

YANG Fan, LIU Chao, TANG Fangping, et al. Numerical simulation on the hydraulic performance and model test of slanted axial pumping system[J]. Journal of Mechanical Science and Technology, 2012,48(18):152-159. (in Chinese)

27 李龙, 王泽. 轴伸式贯流泵装置全流场三维湍流数值模拟[J]. 机械工程学报, 2007, 43(10):62-66.

LI Long,WANG Ze. Numerical simulation of 3D viscous flow in tubular pumping station on dual-directional operation[J]. Chinese Journal of Mechanical Engineering, 2007, 43(10):62-66. (in Chinese)

28 汤方平,刘超,王国强, 等. 平面S形流道双向轴流泵装置水力模型研究[J]. 农业机械学报, 2003, 34(6):50-53.

TANG Fangping, LIU Chao, WANG Guoqiang, et al. Study on a reversible axial-flow pump installation with S-shaped conduit[J]. Transactions of the Chinese Society for Agricultural Machinery, 2003,34(6):50-53. (in Chinese)

29 古智生. 全贯流潜水电泵的开发与应用[J]. 水利水电技术, 2010,41(12):54-57.

GU Zhisheng. Development and application of a new type submersible tubular pump[J]. Water Resources and Hydropower Engineering, 2010, 41(12):54-57. (in Chinese)

30 刘超, 杨帆, 杨华,等. 新型高效 S 形轴伸贯流泵装置模型研究[J]. 水力发电学报, 2013,32(5): 251-260.

LIU Chao, YANG Fan, YANG Hua, et al. Experimental study on new high efficiency S-shaped shaft extension tubular pump system[J]. Journal of Hydroelectric Engineering, 2013,32(5):251-260. (in Chinese)

31 陆林广, 梁金栋, 陈阿萍,等. 卧式前轴伸泵装置流道三维流动及水力损失[J]. 排灌机械,2009,27(1):47-50.

LU Linguang, LIANG Jindong, CHEN Aping, et al. 3D turbulent flow and hydraulic loss for pump system with horizontal forward-extension shaft[J]. Drainage and Irrigation Machinery, 2009, 27(1):47-50. (in Chinese)

32 杨帆, 刘超, 汤方平. 等. S 形贯流泵装置多工况过流部件水力性能分析[J/OL]. 农业机械学报, 2014,45(5):71-77.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140511&flag=1. DOI:10.6041/j.issn.1000-1298.2014.05.011.

YANG Fan, LIU Chao, TANG Fangping, et al. Hydraulic performance analysis of flow passage components in S-shaped shaft extension tubular pumping system under multi-conditions[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014,45(5):71-77. (in Chinese)