NX70A型平车装运超长货物容许装载重量的研究

2018-01-17任雨乔杨能普

任雨乔, 韩 梅, 陈 超, 杨能普, 方 哲

(1.北京交通大学 交通运输学院,北京 100044;2.芜湖市运达轨道交通建设运营有限公司 运营管理部,安徽 芜湖 241060)

一车负重突出车端装载,需要使用游车或需要跨装运输的货物,称为超长货物[1]。根据文献[2],在进行车辆设计及强度试验时,货物均按不超出车体长度考虑,装载重量为车辆标记载重量(敞车需考虑雨雪增载)工况下的车体应力应不超过车辆设计标准中的最大许用值。

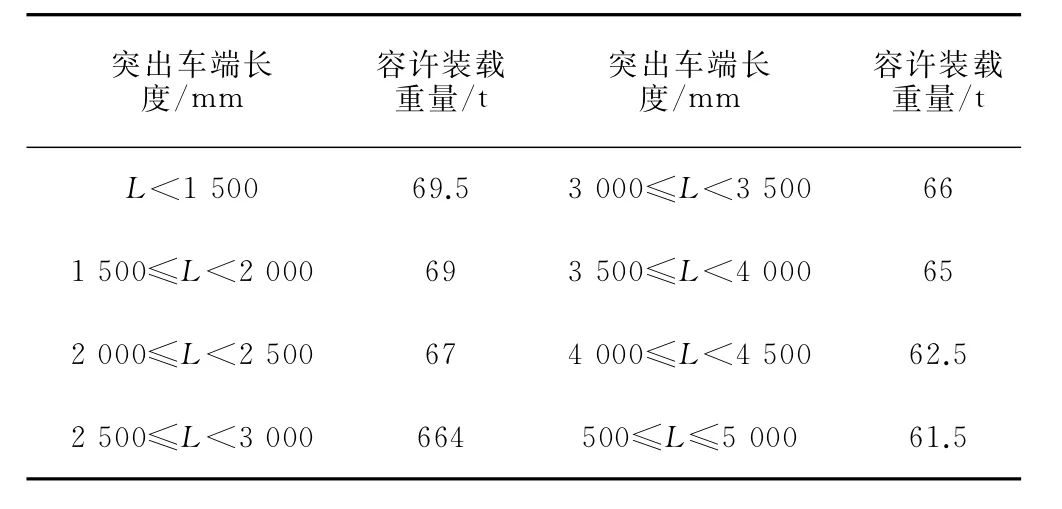

对于一车负重突出车端装载的工况,车辆在运行时,由于货物突出车端部分的垂向振动致使车辆的垂向动载荷有所增加,当货物重量一定时,车体工作应力会有所提高。为使车体工作应力值不超过车辆设计标准中的许用应力,应减小车辆的垂向静载荷,即降低车辆的容许装载重量。因此,对于一车负重的超长货物,我国现行《铁路货物装载加固规则》[3](以下简称《加规》)第29条要求:均重货物使用60、61 t平车两端均衡突出装载时,其装载量不得超过表1的规定。

表1 不同突出长度允许装载重量表

目前,标记载重量为70 t的平车所占比例逐年增加,将成为我国铁路主型平车,然而《加规》中并未规定采用70 t平车一车负重两端均衡突出时的最大容许装载重量,致使现场使用70 t平车装运超长货物时无章可循,只能依靠主观判断或限制使用,这为铁路现场使用70 t平车装运超长货物带来了不便和一定的安全隐患。因此,亟需对70 t平车装运超长货物时的容许装载重量进行研究。目前,标记载重量为70 t的平车有车体长度为13 m的NX70A型平车(销距9 m)和车体长度为15.4 m 的 NX70、NX70H型平车(销距10.92 m)两类[4]。随着我国铁路10 t集装箱的淘汰,车体长度为15.4 m的平车已基本不再生产,因此,本文将深入研究NX70A型平车装运超长货物时的容许装载重量变化规律。

1 超长货物对平车容许装载重量的影响原理分析

车辆运行时,作用于车体的垂向总载荷为垂向静载荷与货物振动产生的垂向动载荷之和,即

式中:Q总为作用于车体的垂向总载荷,k N;Q静为作用于车体的垂向静载荷,k N;Q动为作用于车体的垂向动载荷,k N。

式(1)中,作用于车体的垂向静载荷Q静即为货物重量,作用于车体的垂向动载荷Q动则与车辆的装载工况(货物重量、货物长度等)以及运行工况(线路条件、运行速度等)有关。货物重量越大、货物长度越长、线路条件越差、运行速度越高,则作用于车体的垂向动载荷越大[5]。

根据车辆强度设计要求,在垂向总载荷作用下,车体的工作应力不得大于所用材料的许用应力。由文献[2]可知,平车在强度设计及试验中,货物的重量按车辆标记载重量、最大长度仅按车体长度考虑。因此,作用于车体的垂向静载荷为车辆标记载重量,作用于车体的垂向动载荷为最不利运行工况下的车体长度范围内的垂向动载荷。

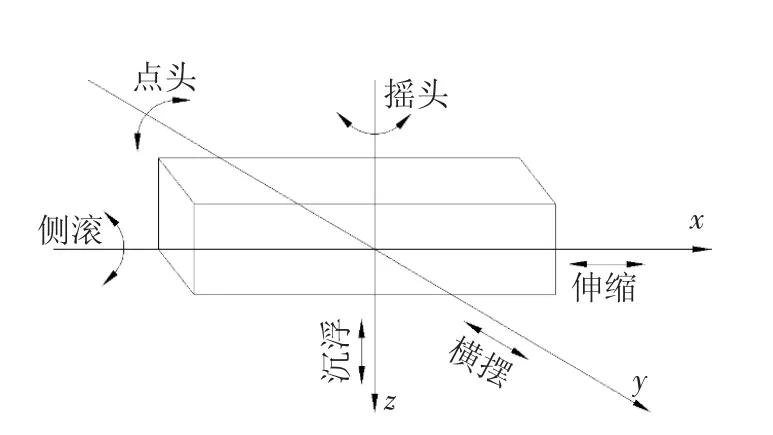

车辆在运行时的振动形式见图1,垂向动载荷源于沉浮、点头以及侧滚3种振动形式。其中,货物长度越长,点头振动幅度越大,垂向动载荷也就越大[6]。因此,对于超长货物而言,因运输过程中的点头振动致使其产生的垂向动载荷将大于相同重量的非超长货物产生的垂向动载荷。超长货物装载时,若仍按照车辆标记载重量装载,则会因动载荷增大导致作用于车体的总载荷增大,进而致使车体工作应力可能超过所用材料的许用应力,带来运输安全隐患。因此,对于超长货物,应根据其突出车端的长度确定科学合理的容许装载重量。

图1 车辆振动形式

为研究货物突出车端长度对车辆点头振动引起的垂向动载荷变化规律,进而对比分析最不利运行工况下,不同重量、长度的超长货物与重量为车辆标记载重量的非超长货物对车体的垂向载荷差异,本文采用计算机仿真方法,设计仿真工况,并进行仿真实验分析。

2 仿真工况的设计

仿真工况的设计包括货物装载工况和车辆运行工况的设计。

2.1 货物装载工况的设计

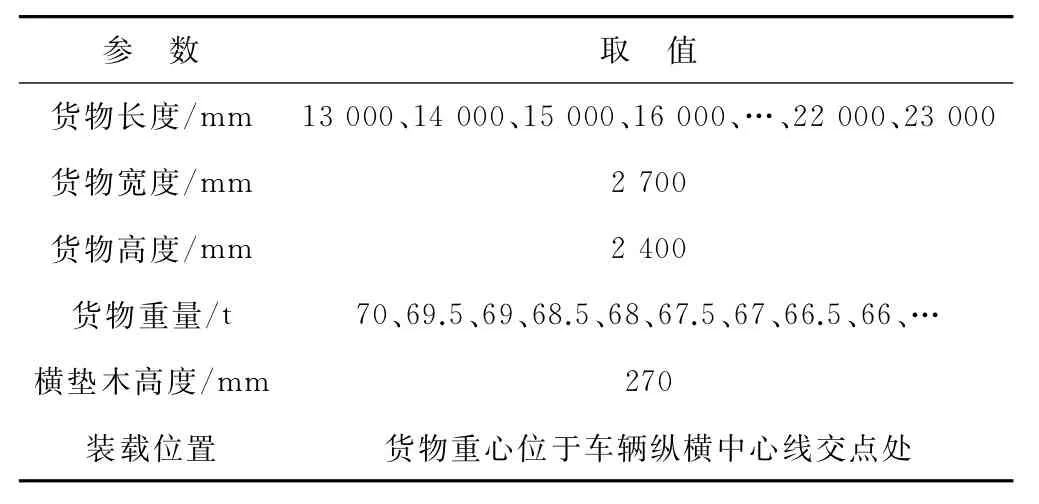

为研究方便并与表1对应,将超长货物简化为均重长方体,且装车后货物重心落在车辆纵、横中心线交叉点上。因货物长度对点头振动产生的垂向动载荷大小有所影响,因此货物的长度应设为变量,考虑NX70A型平车的车体长度为13 m,并参考表1中的突出车端最大长度为5 m,则货物长度在13~23 m间以1 m为间隔取值。

为避免经过变坡点时一车负重超长货物的突出端底部与游车相接触,需在超长货物与负重车间加垫符合高度要求的横垫木或支架。根据《加规》附件2的相关公式,可计算出采用NX70A型平车均衡装载长度为23 m的货物时,需要的横垫木高度为270 mm。考虑到横垫木高度对点头振动的影响可忽略不计,因此,为建模方便,对于长度为13~23 m的被试货物,横垫木高度均取270 mm。

对于每个长度取值工况的货物,重量均按不大于70 t且向下以0.5 t为间隔取值,试算不同货物重量条件下点头振动产生的动载荷,研究该动载荷与货物重量、长度的关系曲线,并与重量为70 t、长度为13 m货物点头振动产生的动载荷进行对比,寻找两者较为接近的工况。

综上,装载工况中各项参数取值见表2。

表2 装载工况中的参数取值

2.2 车辆运行工况的设计

车辆运行过程中,线路等级、曲线半径、外轨超高与车辆运行速度等都会影响货物与车辆间的作用力,因此在设计车辆运行工况时,应主要予以考虑。

(1)线路等级与曲线半径的选取

轮轨系统的特殊性在于轮对通过钢轨进行导向,轮轨之间由于导向作用会产生冲角,该角度的大小与曲线半径相关,曲线半径越小,冲角越大,则车辆的运行安全性越差[7]。因此,车辆在曲线上的运行状况普遍较直线上差,因此以下研究主要考虑曲线工况。

等级较低的铁路线路平顺性差,曲线半径较小,车辆在轨道上的振动较为剧烈。而等级较高的铁路线路平顺性好,曲线半径较大,但由于容许运行速度更高,也会加剧车辆在轨道上的振动。因此,在选取曲线半径时,应综合考虑曲线半径和运行速度对车辆运行的影响。

鉴于当前铁路网中按照GB 500900—1999《铁路线路设计规范》(以下简称《线规》,如表3所示)进行改建或设计建造的旧线占了大部分[8],因此本研究中参照1999年版《线规》选取仿真实验的线路工况。其中,Ⅰ级线路条件最好,运行速度较高,曲线半径较大;Ⅲ级线路条件最差,运行速度相对较低,曲线半径较小。

表3 《线规》最小曲线半径[8]

表3中“困难”工程条件,指的是一般情况下不轻易采用,特殊情况下经过充分比较,有足够理由时才能极个别采用,并且要报原铁道部(现中国铁路总公司)批准[9]。考虑到研究的代表性,曲线应该选择一般工程条件下的半径。根据表3,本文中Ⅰ级线路曲线半径取1 600、1 200、800、500 m,Ⅲ级线路取600 m 与400 m进行仿真计算。

(2)最高运行速度的确定

NX70A型平车的构造速度为120 km/h,因此,即使是在条件最好的Ⅰ级线路上,车辆运行速度也不能超过120 km/h。因此,Ⅰ级线路上的车辆最高运行速度应综合考虑车辆构造速度和曲线允许速度确定。Ⅲ级线路上,货物列车的运行速度一般不超过70 km/h,且多为60 km/h[10]。为安全起见,在本文中Ⅲ级线路上货物列车的最高速度为70 km/h。

(3)曲线外轨超高的选取平衡速度条件下的曲线外轨超高计算为[9]

式中:h为外轨超高,mm;v为行车速度,km/h;R为曲线半径,m。

由于通过曲线的列车运行速度互不相等,一定的外轨超高不可能平衡所有速度等级的离心力,这就造成车辆通过曲线速度较低时为过超高状态,而车辆通过曲线速度较高时为欠超高状态。对于半径较大的曲线,为平衡运行速度较高的客车通过曲线时的离心力,以最高速度为平衡速度求得外轨超高值,但不超过150 mm[11]。故本文中的外轨超高值为平衡超高的向下取整值。

综合以上分析,设计了6种运行工况进行仿真计算,见表4。

表4 车辆运行工况表

本文将采用动力学仿真软件建立车辆和货物模型,并进行仿真计算分析,进而在6种典型运行工况中确定最不利的运行工况,为后续装载工况的比较分析提供基础。

3 仿真实验及结果分析

3.1 NX70A型平车及货物动力学仿真模型的建立

SIMPACK是一款由德国INTEC公司开发,用于机械系统动力学仿真分析的多体动力学软件。SIMPACK众多模块中的 Wheel/Rail模块可以解决目前大部分铁路车辆动力学上的仿真问题,满足使用者在频域或时域中的仿真计算需求。并且,经由大量铁路车辆试验验证,其轮轨模块拥有很高的仿真效率与精度[12]。

因此,本文使用SIMPACK完成NX70A型平车及货物的动力学模型建立与后续的仿真计算。由于NX70A型平车的结构和力学特性较复杂,运行时与轨道间的动态相互作用也十分复杂,使得对货车系统的精确描述十分困难,故在构建平车和货物模型时,做出以下假设[13]:

(1)NX70A型平车前后、左右对称,所有运动部件(包括车体、轮对、摇枕、侧架等)均为理想刚体,不考虑自身的弹性变形;

(2)NX70A型平车在运行中处于正常状态;

(3)不考虑车辆间作用力的影响,仅考虑单个车辆的运动;

(4)主要考虑轨道的几何不平顺对车辆系统的激励;

(5)货物为刚体,不考虑弹性形变。

基于以上假设,在SIMPACK中根据NX70A型平车的实际结构和参数建立其模型,并在平车模型上设置货物模型。其拓扑结构见图2。

在SIMPACK中建立的车辆及货物动力学模型见图3。

图2 NX70A型平车及货物系统拓扑结构图

图3 NX70A型平车及货物模型

3.2 仿真模型的可靠性验证

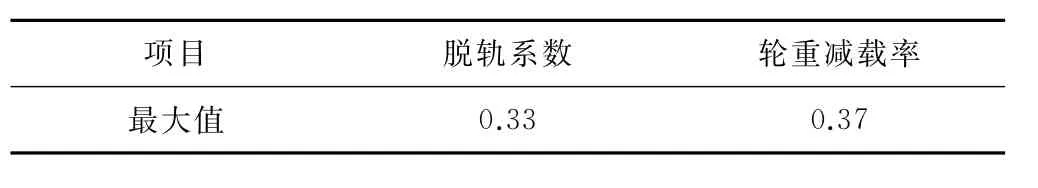

为验证本文所建模型的可靠性,选取NX70A型平车重车状态进行仿真计算,将计算得到的脱轨系数和轮重减载率与实际测量结果进行对比分析[14]。

根据《南车二七车辆有限公司新型70 t级共用平车NXXY001动力学试验报告》,直线线路上速度为100 km/h时,满载重车前进方向第一条轮对的脱轨系数和轮重减载率的最大值如表5所示[15]。

表5 重车前进方向第一条轮对的脱轨系数和轮重减载率最大值表

该工况下经仿真计算得到的重车前转向架前进方向的第一条轮对的脱轨系数和轮重减载率的值见图4。由于在仿真过程中车辆需要一定的稳定时间,因此本实验中的仿真计算数据都从实验开始一秒钟后开始记录。

由图4可见,该车辆及货物动力学模型的轮重减载率和脱轨系数在实际试验测得的最大值相差不大,因此该模型可靠性良好,可以用于本次仿真研究。

3.3 货物-车辆间标准计算载荷的定义

车辆运行过程中,超长货物的垂向载荷通过加垫在枕梁上方的横垫木传递至车体。为确定NX70A型平车装运两端突出的超长货物时的容许装载重量,应保证该超长货物作用于车体的最大垂向总载荷不大于重70 t、长13 m的货物作用于车体的最大垂向总载荷。

图4 重车轮对的脱轨系数和轮重减载率变化图

对于超长均重货物两端突出装载的工况,车辆和货物前后左右均具有对称性,因此可选择车辆和货物的1/4进行垂向载荷研究,文中将该垂向载荷的作用范围定义为计算区域,见图5,将此计算区域内的车体垂向载荷定义为计算载荷。但考虑到轨道不平顺可能引起车辆振动的非对称性,将最不利运行工况下,NX70A型平车装运重70 t、长13 m的货物时(称为标准装载工况),车体的最大垂向计算载荷(即在对称的四处计算区域内选取计算载荷的最大值)定义为货物—车辆间标准计算载荷。

图5 车体垂向载荷的计算区域示意图(单位:mm)

因此,在确定两端均衡突出的超长货物的最大容许重量时,应以最不利运行工况下超长货物对车体的垂向计算载荷与货物-车辆间标准计算载荷数值相当,作为判定超长货物重量达到最大容许值的标准。

3.4 最不利运行工况及货物-车辆间标准计算载荷的确定

2.2节中设计了较为不利的6种运行工况,下面将通过仿真实验确定其中最不利的运行工况。

本实验线路设置为:100 m长的直线、80 m长的缓和曲线和150 m长的曲线,曲线半径和外轨超高分别按表4设定。因我国铁路尚无成熟的轨道谱,本文在仿真计算中,Ⅰ级线路采用AAR5级轨道谱,Ⅲ级线路采用AAR3级轨道谱[8]。

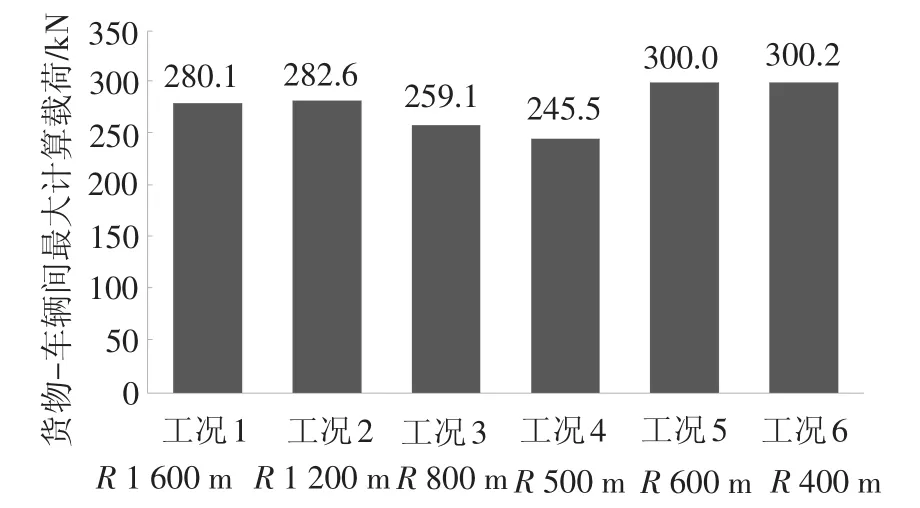

为对比分析不同运行工况下货物-车辆间计算载荷的大小,仿真实验时装载工况均相同——选用标准装载工况,在SIMPACK中分别计算6种运行工况下的货物-车辆间最大计算载荷,结果见图6。

图6 标准装载工况下的货物-车辆间最大计算载荷

由图6可以看出,6种不利运行工况中,工况6(Ⅲ级线路,R 400 m曲线,70 km/h)条件下的货物-车辆间计算载荷最大,为最不利运行工况。且根据计算结果可知,该工况下的货物-车辆间计算载荷,即3.3中定义的货物-车辆间标准计算载荷为300.2 k N,将该结果总结见表6。

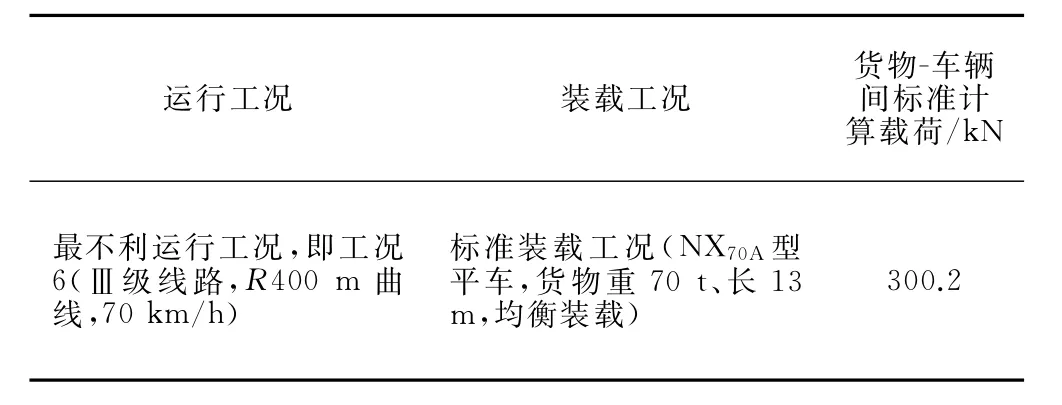

表6 标准计算工况及载荷

综上,为确定超长货物采用NX70A型平车装运时的容许装载重量,应将最不利运行工况下具有不同长度和重量的货物对车体产生的货物-车辆间计算载荷与表6所列工况条件下的货物-车辆间标准计算载荷进行比较分析。

3.5 仿真实验结果及分析

本部分将对长度为13、14、…、23 m的货物,分别进行重量由大到小的试算,分析货物-车辆间计算载荷随货物长度、重量变化的规律,进而确定最不利运行工况下与货物-车辆间标准计算载荷300.2 k N数值相当(差值不大于1%)的每个长度条件下的货物重量,即该长度货物采用NX70A型平车装载时的最大容许重量。

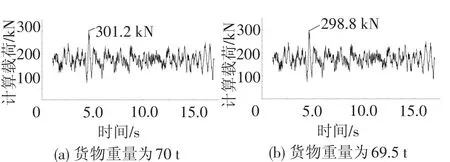

以长14 m的超长货物为例,经SIMPACK仿真实验,最不利运行工况下,不同重量条件下的货物-车辆间计算载荷见图7。

图7 长14m的超长货物不同重量对车辆压力变化图

从图7(a)、7(b)的对比可以看出,长度为14 m时,重70 t的货物比重69.5 t的货物对车辆产生的货物-车辆间计算载荷更接近于货物-车辆间标准计算载荷。因此,长度为14 m的超长货物采用NX70A型平车两端突出装载时,容许装载重量可以达到70 t。

按此思路在SIMPACK中对2.1节中的不同装载工况进行仿真实验,得出货物不同长度、不同重量时的货物-车辆间计算载荷曲线,即计算载荷变化图,见图8。

图8 货物-车辆间计算载荷图

将每个货物长度条件下货物-车辆间计算载荷与标准计算载荷300.2 k N数值相当的货物重量及其计算载荷整理,见表7。

表7 不同超长程度货物允许装载重量计算结果表

3.5 超长货物容许装载重量的确定

为便于铁路现场使用,依照《加规》中60、61 t平车装载均重货物两端均衡突出时的容许装载重量表(见表1)的格式,整理表7的仿真实验结果,得到NX70A型平车均衡装载超长均重货物的容许装载重量,见表8。

表8 NX70A型平车均衡装载超长均重货物时的容许装载重量与突出长度对应表

4 结束语

在分析现行《加规》缺乏对于70 t平车装运超长货物时容许装载重量规定以及超长货物对平车容许装载重量影响的基础上,选取了NX70A型平车作为计算车辆,设计了典型的装载工况和运行工况,应用SIMPACK建立了NX70A型平车和货物的动力学仿真模型,通过仿真实验确定了最不利运行工况,并计算了最不利运行工况时各装载工况条件下超长货物作用于车体的垂向计算载荷,研究其变化规律,最后以超长货物作用于车辆的垂向计算载荷与重量为车辆标记载重量、长度为车体长度的货物作用于车辆的垂向计算载荷数值(即标准计算载荷)相当为原则,通过仿真分析提出了采用NX70A型平车两端突出装载超长均重货物的容许装载重量建议表,为现行《加规》相关规定的补充提供了理论依据。

但需要指出的是,本文的研究结果是基于计算机仿真实验与分析得出的,其结果有待实车运行试验予以验证。

[1]韩梅.铁路货运技术[M].2版.北京:中国铁道出版社,2010:57.

[2]中华人民共和国铁道部.TB/T 1335—1996铁道车辆强度设计及试验鉴定规范[S].北京:中国铁道出版社,1997:3.

[3]中国铁路总公司.铁路货物装载加固规则[M].北京:中国铁道出版社,2015:10.

[4]陈雷,张志建.70 t级铁路货车及新型零部件[M].北京:中国铁道出版社,2006.

[5]张剑,沈钢.惯容悬挂元件对铁路车辆垂向振动的影响[J].华东交通大学学报,2014,31(4):11-15.

ZHANG Jian,SHEN Gang.Effects of Inerter Suspension Components on Vertical Vibration of Railway Vehicles[J].Journal of East China Jiaotong University,2014,31(4):11-15.

[6]王源汉.关于超长货物装载重量问题的探讨[J].哈铁科技通讯,1979(3):1-23.WANG Yuanhan.Discusses the problem about the weight of overlong goods[J].Ha Tie Communication of Science and Technology,1979(3):1-23.

[7]曾勇,许佑顶,易思蓉,等.重载铁路最小曲线半径动力学分析[J].铁道工程学报,2016,33(1):42-45,96.

ZENG Yong,XU Youding,YI Sirong,et al.Dynamic A-nalysis of Minimum Curve Radius on Heavy Haul Railway[J].Journal of Railway Engineering Society,2016,33(1):42-45,96.

[8]陈超.铁路通用货车重车重心合理限制高度的研究[D].北京:北京交通大学,2011:23,87.

[9]李远富.铁路选线设计[M].北京:中国铁道出版社,2011:124-131.

[10]田贞全.铁路货车按80 km/h及以上速度运行时配件状态统计分析[J].铁道车辆,2016,54(3):39-43.

TIAN Zhenquan.Statistics and Analysis of Component Conditions While Railway Freight Cars Operating at or above the Speed of 80 km/h[J].Rolling Stock,2016,54(3):39-43.

[11]郝春丽.浅析曲线轨道外轨超高设计[J].城市建筑,2015(6):282.

HAO Chunli.An Analysis of Curve Track Outside the Track Superelevation Design[J].Urbanism and Architecture,2015(6):282.

[12]魏家沛.高速车辆振动及平稳性分析[D].兰州:兰州交通大学,2013.

[13]汪小霞.基于超限货物运输安全的NX70型平车横向振动偏移量仿真研究[D].北京:北京交通大学,2012.

[14]杨能普,韩梅,陈超,等.基于动态Nadal限度的重车重心限制高度[J].铁道学报,2016,38(2):33-41.

YANG Nengpu,HAN Mei,CHEN Chao,et al.Gravity Center Height Limit of Loaded Wagon Based on Dynamic Nadal Limits[J].Journal of the China Railway Society,2016,38(2):33-41.

[15]胡洪涛.南车二七车辆有限公司新型70 t级共用平车NXXY001动力学试验报告[R].青岛:青岛四方车辆研究所有限公司,2009:22.