热轧平整机组消除质量缺陷的工艺及二次缺陷的成因和预防

2018-01-16刘东

刘 东

(本钢板材股份有限公司 热连轧厂,辽宁 本溪117021)

本钢热连轧厂平整分卷机组于2002年10月试生产成功。2002年12月全面通过考核验收。该机组是本钢热连轧厂1700mm轧机总体改造工程配套项目,设计年产量70万吨,其中平整62.2万吨,分卷7.8万吨。其机械设备从意大利的MINO公司引进,电气控制系统由意大利DEM公司提供。平整分卷机组可用于改善带钢的板形和平直度,消除厚度超差、来料塔形、结疤、压痕等质量缺陷,提高带钢的力学性能,将大卷切分成用户要求的小卷,是本钢热轧卷板至关重要的后续工序〔1〕。

1 热轧平整分卷机组消除质量缺陷的工艺

1.1 热轧平整分卷机组消除质量缺陷的工艺

(1)改善板形。通常希望生产的钢板平直。然而,热带钢轧机轧制的板卷往往并不十分平直。为此,将冷却至一定温度的板卷在平整轧机上进行压下率为1%~4%的轻压下,通过对板卷全宽度施加均匀延伸来矫正板形。

(2)改善力学性能。通过平整轧机对带钢施加压下,通常随着平整压下率的增加,屈服极限延伸减少,抗拉强度增加,全延伸降低。平整轧机就是利用材料的这一性质,通过控制压下率改善力学性能。

将热带钢轧机轧制后的板卷开卷后,出现被称为拉伸应变和吕德斯线的皱纹状缺陷。因它受材料屈服极限延伸的影响是有害的缺陷,此缺陷可在平整轧机上通过施加1%~4%的压下加以防止。

(3)改善表面状态。通过在平整轧机上对热板带进行压下,将轧制状态下的粗糙表面改善为平滑的表面。另外,也使表面氧化层产生龟裂,有利于酸洗去除氧化铁皮。

(4)尺寸、表面擦痕、外观检查。对产品质量是否满足用户要求的检查工作是以板卷为单位进行,在板卷全长范围内,实测板厚、板宽和检查表面擦痕及板形,同时除去不合格部分。

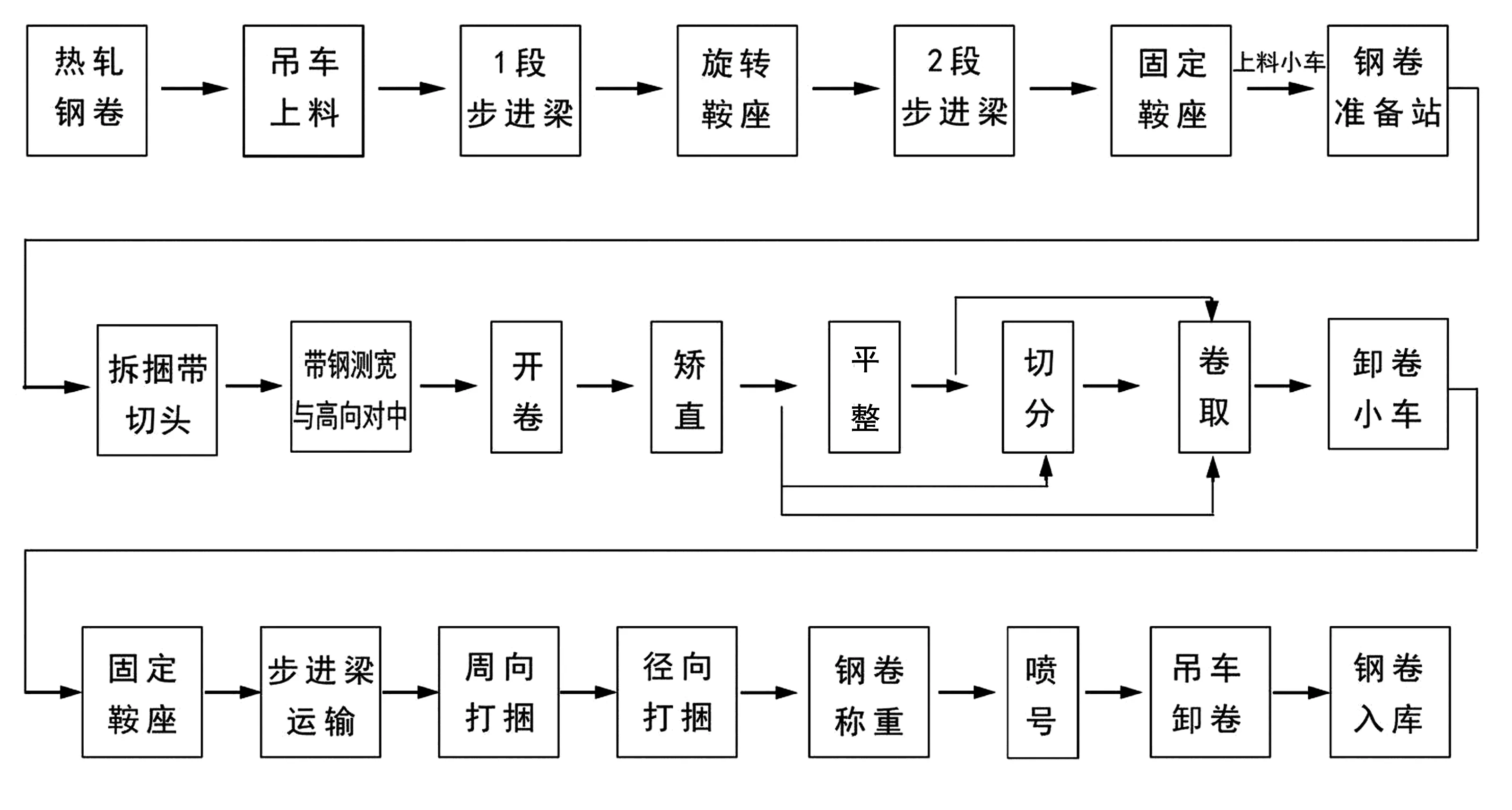

工艺流程简图

(5)返修处理板卷卷形。在平整线修整轧制过程中出现的板卷塔型、松卷以及边部弯曲等不良板卷的卷形和除去不合格部分。

1.2 热轧平整分卷机组工艺流程

在平整分卷机组生产时,热轧钢卷由吊车放到入口1段步进梁,继续输送到旋转台进行旋转180度后,接着由入口2段步进梁输送到入口固定鞍座,再由上料小车送到钢卷准备站进行拆捆带和切掉尺寸超差的部分,然后由上料小车送到开卷机进行穿带,再按工艺要求进行平整、平整分卷、分卷、重卷等操作进行卷取。卷取后的钢卷由卸卷小车输送到出口固定鞍座,经过出口步进梁继续进行运送,并由分别设在3#、5#卷位的周向打捆机和径向打捆机进行周向打捆和径向打捆,由分别设在7#卷位的称重机和喷号机进行称重和喷号操作后,直至将其运送到末端的固定鞍座上。由吊车卸卷入库存放〔2〕。

2 二次缺陷产生原因及控制预防

1700平整分卷机组生产至今已15年,近年来随着薄规格产品和高端品种钢等板面质量要求高的“双高产品”的产量不断提高,平整工序的重要作用日益显现,平整工艺在一定程度上改善了轧制工艺的质量缺陷,但在生产中也产生了钢板表面的擦伤、表面铬印、桔皮状缺陷、钳口划伤、钢卷内圈棱状隆起、钢卷内圈浪形褶皱等二次产品质量问题,成为制约平整机组生产的难题,分析问题产生原因并找到解决办法意义深远。

2.1 带钢表面的擦伤

产生原因:问题产生的主要原因是来料松卷、扁卷。松卷间有间隙,平整生产时张力轧制,钢卷抽紧,钢卷层间相对窜动摩擦造成擦伤,此问题对酸洗板危害及其严重〔3〕。控制预防如下:

(1)减少来料松卷、扁卷现象,原料生产时调整好卷取温度及张力参数,产品入库时不要挤压。

(2)平整生产时,对来料松卷、扁卷的控制主要是:一般来料松卷体现在钢卷的最内几层,生产操作人员可以通过开卷机开卷过程中,上卷时卷筒膨胀、转动开卷机卷筒扩径转卷,使钢卷内松部分缠紧,从根本上消除松卷因素。在生产过程中适当调节开卷机张力,调节到能满足生产要求的最小张力,并适当降低生产线速度,这样基本可以消除表面擦伤问题。

2.2 带钢表面硌印

产生原因:体现在带钢表面有片状、针状或不规则形状硌印较常见。由于原料带钢表面有厚厚一层氧化铁皮或夹杂,平整生产时铁皮附着在工作辊表面,工作辊轧制生产直接压入带钢表面形成1600~1700mm周期硌印,此问题对酸洗板危害极其严重。控制预防如下:

(1)改善前部热轧工艺参数,如:加热温度、加热速度、高压水除磷的流量及压力等。

(2)平整生产前仔细擦净工作辊表面再上机,生产中减少停机次数,适当降低生产线速度,以减少钢板生产时的板面颤动,合理调整轧制参数,时常观察带钢表面,发现硌印及时更换工作辊,生产表面精度要求高的钢种时,不穿插生产其他钢种的产品,确保工作辊表面质量。

(3)要求恢复轧机入口除尘装置功能,减少氧化铁皮及杂质进入轧机。

2.3 带钢表面桔皮状缺陷

产生原因:是工作辊使用到一定期限后辊表面磨损产生桔皮状缺陷反映在带钢表面上的。该缺陷位于带钢板面宽度边缘两侧0~10mm处。控制预防如下:

(1)更换高强度轧辊满足生产需求。

(2)平整生产时根据来料钢种、板形等不同情况合理设置轧制力,轧制力设置应保证板形表面质量的前提下,用最小的轧制力轧制生产。如二热集装箱钢种为SPA-H厚度为1.2~2.mm的用24000Kg-28000Kg轧制力,酸洗板的轧制力应设置26000Kg。开卷机张力在7000~8000Kg力为宜。弯辊力设置从正弯辊力50%逐渐减到负弯辊力50%。工作辊磨损太快呈桔皮状缺陷与来料的板形缺陷有一定关系,如何调整意义重大,如双边浪适当加大弯辊的正弯值,单边浪应适当调节平衡力减少单侧轧制力,减少工作辊对应部分受力情况,以延缓桔皮状缺陷产生周期,在出现桔皮状缺陷前及时更换工作辊,以保证平整后的板形和表面质量满足用户要求。

2.4 钳口划伤

产生原因:是在平整卷取机卸卷过程中,钢卷内一圈与卷筒钳口扇形板收缩时外伸部分接触摩擦产生的横向直线划痕,手感明显,外观质量不好。控制预防如下:

(1)将卷取机卷筒钳口扇形板收缩后外伸部位高端部分切除,打磨圆滑。

(2)平整操作员卸卷时可以选择夹钳口停的位置,避开易产生钳口划伤的“死角”位置。在卸卷操作中,芯轴收缩后,通过手动调整卸卷小车高度,使钢卷最内圈与卷筒钳口板外伸部分的间隙增大,减少接触。如钳口位于卷筒上半圈时,手动上升卸卷小车;在卷筒下半圈时,手动下降卸卷小车,此方法卸卷大大减少钳口划伤的产生。

2.5 钢卷内圈棱状隆起

产生原因:来料过薄,尤其二热1.2mm左右厚的钢板,在平整生产过程中张力参数过大的情况下,卷取后钢卷在钳口部位有数层依次重叠起棱,影响产品质量。控制预防如下:

通过现场反复调试总结,当卷取张力设定在12000Kg左右,开卷张力设定在6000Kg时,缓缓平稳升速,完全可以避免该质量缺陷。

2.6 钢卷内圈浪形褶皱

产生原因:成品卷最内一圈卷取后起褶如折叠并延续数圈有浪形现象。控制预防如下:

平整操作员在钢卷穿带时,就要观察头部是否平直,来料头部斜应停止穿带,闭合立导辊,将带钢夹正,切掉斜头,根据钢板宽度,进入卷取机夹钳口适当的位置,位置不正可手动调整对边至正中位置,夹紧钳口。建稳张力后,观察带钢头部是否平直,否则手动调整对边,这样可以避免钢卷内圈浪形褶皱。

2.7 钢卷准备站铲刀划伤

产生原因:原料钢卷在平整机组生产前,起头并切除外圈质量缺陷时,钢卷准备站铲刀划伤钢卷板面产生二次缺陷。产生部位在平整生产后成品卷的内几圈,外观钢卷时缺陷很容易被掩盖,批量生产供货后危害较大,给企业造成不良影响。控制预防如下:

(1)定期更换或打磨铲刀头部,保证钢卷准备站铲刀头部的表面精度,从而满足生产工艺要求。

(2)保证铲刀两个液压缸的伸缩精度,使铲刀头接触钢板表面时横向水平。调整铲刀的工作角度,减小铲刀头于钢卷外圈接触面的切角。

(3)生产操作要在起头作业后及时缩回铲刀,使刀头离开钢板表面,对起头作业时产生的钢板表面划伤进行切选废品。

3 结语

通过分析平整分卷机组消除质量缺陷的工艺原理和二次产品质量缺陷产生的原因,总结了控制预防的措施,对于提高平整分卷机组产品质量,适应当前我厂大批量生产高效益,薄规格产品的趋势、改善产品质量有着极其重要的意义。

〔1〕郝明远.本钢热轧厂平整分卷机组常见表面质量缺陷产生原及控制措施因〔J〕.2008年全国轧钢生产技术会议文集〔N〕,2008:P895-898.

〔2〕张明生.热轧平整机组挫伤缺陷控制的研究〔J〕.中国冶金,2017(02):50-52.

〔3〕李刚.平整机组擦伤缺陷的产生原因分析及解决措施〔J〕.本钢技术2011(06):29-33.