高速动车组柔度系数测定及方法研究

2018-01-15曹晓宁王秀刚张振先梁海啸李海涛

曹晓宁+王秀刚+张振先+梁海啸+李海涛

摘 要:柔度系数是车辆设计的重要参数,关系到车辆的抗侧滚性能,对车辆运行的限界安全有直接影响。针对高寒防风沙动车组,提出了基于整车振动模拟试验台的柔度系数的测定方法,并运用位姿反解的方法对作动器执行命令进行解算,实现试验台的加载;区别于传统的测定手段,该方法可得到试验过程中车体、转向架转角的连续数据,是一种动态的测定手段,获取柔度系数随车体、转向架侧滚角度变化的规律;试验结果表明,被试车辆柔度系数最大值0.285,符合UIC505标准的要求,同时也为高寒防风沙动车组的设计提供数据积累和技术支撑。

关键词:高速动车组;整车振动模拟试验台;柔度系数;姿态解算;试验方法

中图分类号:TB 文献标识码:Adoi:10.19311/j.cnki.1672-3198.2018.01.088

1 前言

随着我国轨道车辆出口项目的逐年增加,为满足车辆出口要求,国内的标准需进一步与国际标准接轨,或需采用出口目标国的标准执行;车辆柔度系数是车辆运行安全、舒适性的重要指标,是欧洲(EN)及国际铁路联盟(UIC)标准执行的重要参数,柔度系数的测定尤为重要。

传统的测定方法有重锤法、倾角法、加速度传感法,其中重锤法、倾角法均需采用不同高度的垫块进行超高模拟,但重锤法受限于垫块的尺寸,无法实现柔度系数的动态测定,且试验精确较低;倾角法则受制于所采用角度传感器的精度,不确定因素较大;加速度传感器法,依托于车辆的线路运行工况,且须控制车辆在低速运行状态,降低车辆惯性加速度的影响,试验结果精度低。针对此类问题,本文提出一种依托整车振动模拟试验台进行柔度系数测定的方法,可实现柔度系数的连续性测定,试验的精度高。

2 整车振动模拟试验台

本试验方法基于中车青岛四方股份公司的整车振动模拟试验台,该试验台是用于研究车辆装配状态下的特性参数,再现车辆在线路运营时的振动状态,为车辆的振动性能设计优化提供试验平台,为转向架设计验证提供试验手段。

本试验台由机械系统、控制系统、液压系统、试验测试工具组件等组成。机械系统包括四个运动平台、模拟车体加载平台、反应基座等;控制系统包括Flextest200控制机柜、主机和控制线缆等;液压系统由液压油源(六台,约3000升/分钟)、液压作动器(31个)、液压管路及阀、(5个)分油控制单元和多个蓄能器等;试验测试工具组件包括六自由度力传感器(4个)、位移传感器和加速度传感器、SOMAT数采设备、试验车轴及多种夹具、标定框架工装及砝码等。试验台的核心组成为4个六自由度振动平台、一个模拟车体加载平台,每个振动平台为7缸六自由度系统,可实现车辆运行姿态的模拟,图1所示。

整车振动模拟试验台性能参数如下:

可实现垂向、横向、纵向,点头、摇头、侧滚等自由度运动,最大垂向位移+/-100mm,最大横向位移+/-100mm,最大纵向位移+/-85mm; 振动信号再现频率范围0Hz~50Hz,最大加速度10g。

3 柔度系数试验方法

3.1 柔度系数定义

工程上为确定车辆在线路运行时的动态尺寸,需确定车辆因弹簧装置的柔性作用产生的位移幅度,采用柔度系数进行考核。UIC505标准定义车辆柔度系数如下:

当车辆停在超高为D的线路上时,在弹簧上的车体要倾斜,并与轨面的垂线间形成η角,η角与线路超高角δ的比值η/δ为车辆的柔度系数,用S表示,且柔度系数S<0.4。

柔度系数的公式描述如下:

其中,δi为因轨道超高引起的轮对侧滚角;ηi为车体相对于轨道平面的夹角,n为计算样本点数量;由于实际测试的数据为车体相对于水平面的夹角θi,因此ηi=θi-δi。

3.2 基于试验台的试验方法

图2位基于整车振动模拟试验台的柔度系数试验示意图。将车辆静置于试验台上,轮对与作动平台之间无刚性约束(但设置限位档);通过试验台位姿的解算方法,得到试验台平台加载试验谱,模拟曲线轨道的超高、角度,测试车轮侧滚角度、车体侧滚角度等,用于计算柔度系数。

4 姿态解算

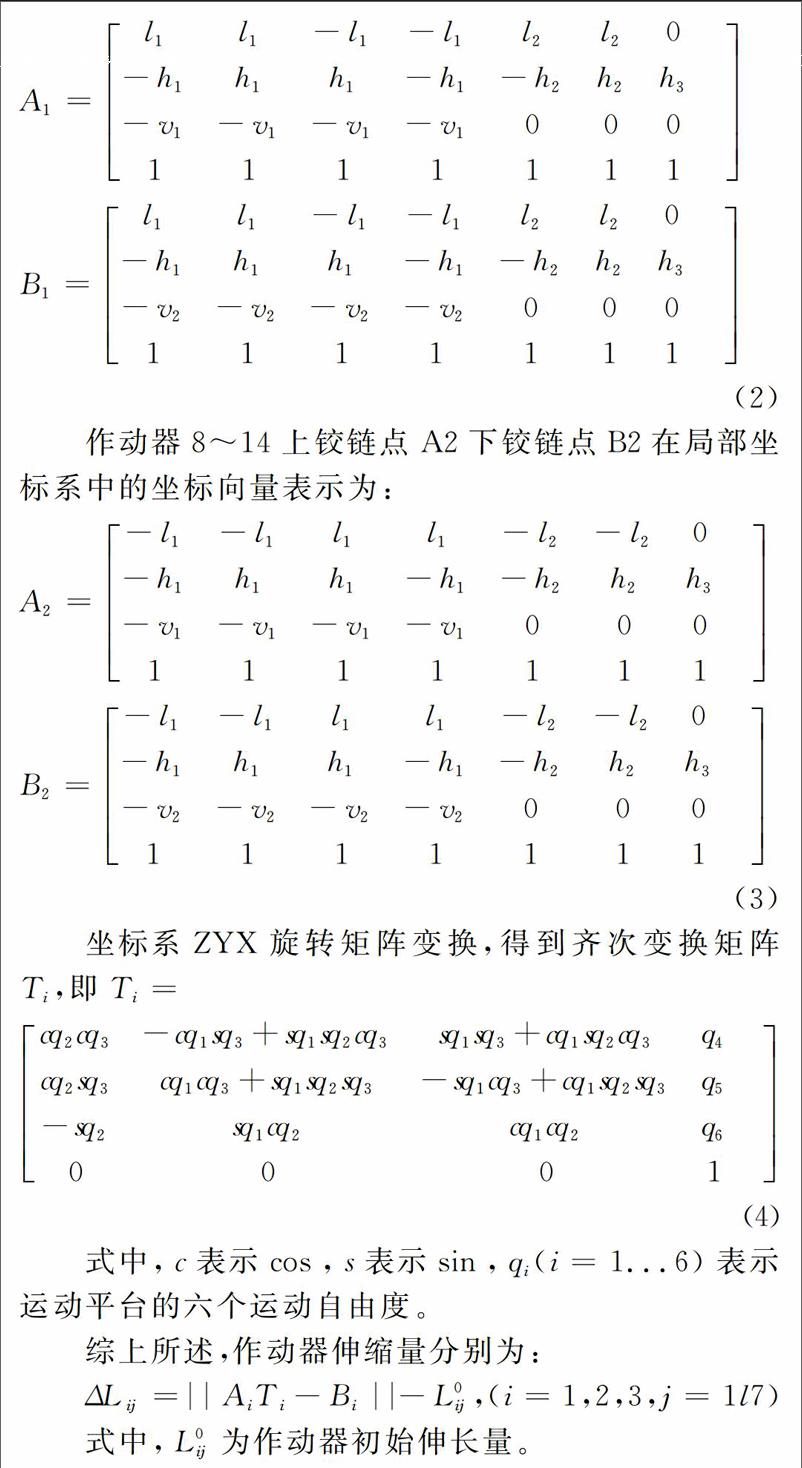

运用姿态解算技术,获取各作动器的执行命令,实现相应振型的测试。结合试验台结构对称性,将两组振动平台其简化为图3形式。O-XYZ为试验台基础坐标系,两振动平台的坐标系O1-x1y1z1及O2-x2y2z2。图中1~14为作动器下铰链点,1'~14'为作动器上铰链点;l1~l4、v1~v2、h1~h4为试验台几何关系参量。

5 试验分析

5.1 振动平台加载谱

如图4所示,运用位姿解算的方法,得到四个振动平台单周期内的加载谱。结合车轮实际运行线路轨道超高量,计算振动平台的运动(轮对侧滚交)角度最大为6.43°;图5位试验现场。

5.2 试验结果

图6及图7被试动车组柔度系数试验结果,试验测定了车辆一位侧及二位侧被抬升时的结果,将被试结果选定一定的样本数量进行统计分析,得到柔度系数的那你和曲线,可知被试车辆一位侧抬升时柔度系数值为0.285,二位侧抬升时柔度系数值为0.249,则被试车辆柔度系数最大值为0.285,小于UIC505关于车辆柔度系数(最大0.4)的要求,被试车辆合格。

6 结论

本文提出一种整车振动模拟试验台的车辆柔度系数测定方法,并对某高速沙动车组进行实际测定,结论如下:

(1)运用姿态解算方法,试验得到了振动平台实际加载的命令谱,振动平台最大转角位6.43度;

(2)试验结果表明,被试车辆柔度系数最大值0285,符合UIC505标准的要求,为高寒防风沙动车组的设计提供数据积累和技术支撑。

参考文献

[1]顾永辉.轨道车辆垂向振动性能研究及减振器阻尼参数选择[D].上海:上海交通大学,2008.

[2]严隽耄.车辆工程[M].北京:中国铁道出版社,2003:31-32.

[3]王金凤.郑西高速铁路环境振动衰减特性分析[D].成都:西南交通大学,2011.

[4]城轨车辆柔度系数的测定方法研究[J].中国测试,2010:36-06.

[5]周若湘, 匡如华.抗侧滚扭杆装置在城市轨道车辆中的应用[J].铁道车辆,2001,(12).

[6]陸冠东.车辆系统动力学计算方法研究[M].北京:中国铁道出版社,2011.

[7]张卫华.高速列车耦合大系统动力学理论与实践[M]. 北京:科学出版社,2013: 108.endprint