泾河油田水平井固井难点与对策研究

2018-01-15李建山

李建山

(中国石化华北油气分公司,河南郑州 450006)

泾河油田位于鄂尔多斯盆地西南部,构造位置在伊陕斜坡、渭北隆起和天环向斜交接部,石油资源量2.89×108t,主力含油层系为三叠系延长组长8段,埋深1 300.00~1 600.00 m,属于低孔、低渗、低压油藏[1]。泾河油田自上而下主要发育第四系、白垩系、侏罗系和三叠系地层,平均地层压力系数0.86,平均地温梯度2.69 ℃/100m,储层孔隙度6.0%~16.6%,储层应力敏感性较强[1]。泾河油田属于致密砂岩油藏,后期需要大规模压裂改造,而固井质量直接影响分段压裂效果及井筒完整性,对水泥环的密封性及水泥石力学性能要求高[2]。前期完钻的10余口井的钻井、固井情况分析表明:直罗组、延安组和延长组上部是主要漏失地层,由于过于追求紊流顶替,导致固井漏失,水泥浆返不到地面,部分井需要反挤水泥浆;采用弹性扶正器的水平段套管居中度低,固井质量优良率不高。

笔者针对泾河油田固井中存在的技术难点,优化了GSJ水泥浆体系,采用平衡压力固井设计、承压堵漏和提高水平段顶替效率等固井技术措施,形成了泾河油田低承压易漏地层固井工艺,现场固井施工效果良好,解决了前期固井中出现的问题,提高了固井质量,为油田有效开发提供了技术支撑。

1 固井技术难点

1) 井漏现象普遍。泾河油田水平井钻井中普遍存在井漏,上部白垩系与侏罗系地层易发生渗漏,漏失率65.7%;下部延长组地层易发生裂缝性漏失,漏失率27.0%;固井漏失率31.0%,水泥返高难以保证。

2) 水平段长度均超过800.00 m,套管居中度难以保证。为了提高单井控制储量,水平段长度一

般超过800.00 m,井底位移超过1 150.00 m,在保证套管安全下入的前提下,难以保证居中度大于67%,易形成宽边和窄边,顶替钻井液时水泥浆易沿宽边上返,顶替效率低,影响固井质量[3-9]。

3) 地层温度低,对水泥浆性能要求高。根据探井电测资料,井底温度一般在35~45 ℃,上部地层温度更低,水泥浆性能调整困难,在低温低密度条件下水泥石强度发展缓慢。

2 水平段固井技术研究

针对泾河油田工程地质特征和固井技术难点,从优化GSJ水泥浆体系、确定合理的井内流体结构、优化水泥浆顶替工艺和合理加放扶正器等方面开展了固井技术研究,以提高水平段固井质量。

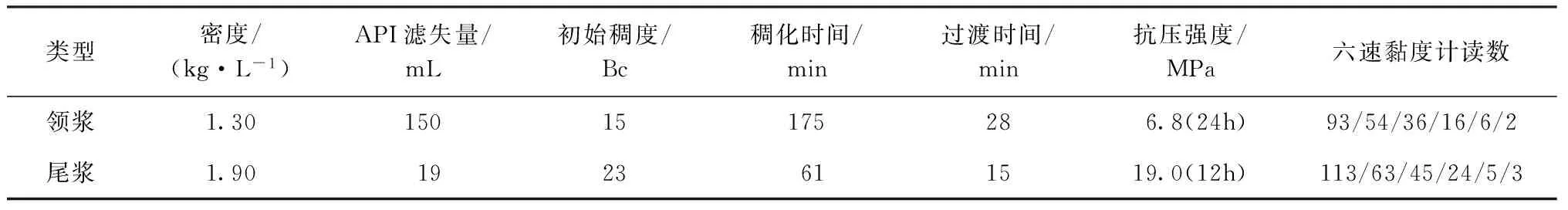

2.1 GSJ水泥浆体系优化

通过室内试验和现场实践,从水泥浆的滤失量、流变性、稠化时间和早期抗压强度等方面入手,优化了GSJ水泥浆体系。优化后的GSJ低密度水泥浆体系配方为:嘉华G级水泥+25.0%漂珠+2.5%GQD+0.2%USZ+0.4%GH-3;尾浆配方为:嘉华G级高抗水泥+1.6%GSJ+3.0%GCA +0.4%USZ。在50 ℃、22 MPa条件下,水泥浆的基本性能室内测试结果见表1。

表1 GSJ水泥浆体系基本性能

从表1可以看出,GSJ水泥浆体系具有早高强、低滤失量、初始稠度低和短过渡时间等特点,且具有直角稠化特性(见图1)。从前期技术套管固井实践来看,GSJ水泥浆便于现场配制,具有良好的流变性(见图2),且成本较低。

对水泥浆进行胶凝强度试验,将配制好的水泥浆装入养护釜中,1 h后升温至井底温度,同时升压至井底压力,进行24 h性能测试。结果表明,从稠化结束到初凝、终凝和凝固成水泥石的时间短,缩短了地层水侵蚀水泥的高危时间,因此水泥浆能很好地防止油气水窜。

图1 GSJ尾浆稠化曲线Fig.1 Thickening curve of GSJ tail slurry

2.2 浆体结构设计

2.2.1 地层原始压力预测

利用DST测试资料确定地层压力上界。多口探井和评价井的DST测试结果表明,泾河油田属于低压系统,最小地层压力系数0.82,最大地层压力系数1.03。考虑一定的安全系数,地层压力系数最大值取1.10。

地层破裂压力利用现场压裂施工实测数据,最大地层破裂压力系数2.54,最小地层破裂压力系数1.56。考虑一定的安全系数,地层破裂压力系数取最小值1.55。

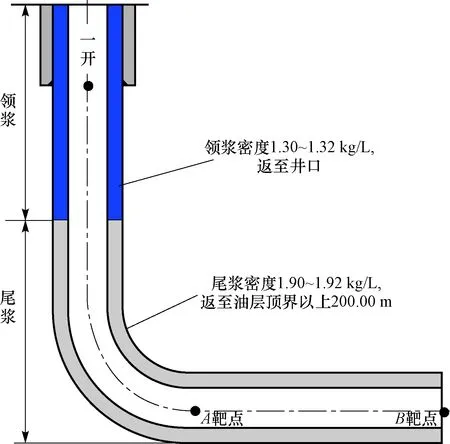

2.2.2 流体结构设计

合理设计井内流体结构,在尾浆失重时保证上部液柱压力压稳油气层的前提下,整个注替及候凝过程中环空的液柱压力与地层压力保持平衡。因此,合理设计井内流体结构的关键是预测尾浆失重压力和确定封长。

平衡压力固井满足的基本条件:环空最大动压当量密度小于地层破裂压力当量密度,环空最小静压当量密度大于地层压力当量密度。

针对本区块的地层特点和平衡压力固井条件,选取双凝水泥浆体系进行常规一次注水泥、平衡压力固井方案,尾浆返至油层顶界以上200.00 m,领浆返至井口。

泾河油田与红河油田相邻,地层系统相似,水平井亦采用二开井身结构,水平段采用φ215.9 mm井眼[10-11],垂深1 400.00 m,水平段长1 000.00 m,靶前距300.00 m。根据计算结果,确定GSJ水泥浆体系的流体结构为:尾浆×1 350.00 m+领浆×1 250.00 m+前置液×150.00 m+钻井液(见图3)。

图3 泾河油田水平井固井环空流体结构示意Fig.3 Annular cement slurry structure in the Jinghe Oilfield

2.3 提高顶替效率措施

2.3.1 合理设计前置液

前置液、钻井液和水泥浆之间必须有良好的相容性,前置液的密度应低于低密度水泥浆的密度。对于钻井液密度低于1.25 kg/L的井,一般在清水中加入适量的表面活性剂作为冲洗液,更有利于达到紊流;前置液段长200.00~300.00 m,按照其与井壁的接触时间不低于7 min设计用量[9]。

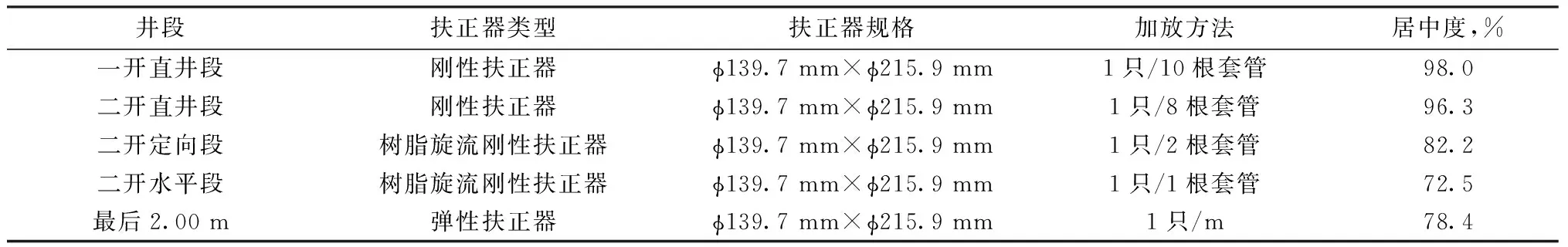

2.3.2 加放扶正器

扶正器加放越多,套管居中度越高,水泥浆的顶替效率越高,固井质量越好,但管柱下入难度与风险也随之增大,因此利用CemCADE固井软件进行分析模拟,合理加放树脂滚轮刚性旋流扶正器,使套管居中度达到70.0%以上(见表2)。

表2 扶正器加放情况Table 2 Centralizer placement

2.3.3 顶替工艺

替浆初期使低密度水泥浆达到紊流,提高水泥浆顶替效率,紊流顶替接触时间大于7 min;然后采用“紊流+塞流”复合顶替工艺,根据井口压力变化控制替浆排量,井口最大压力控制在8.5 MPa,紊流顶替排量为2.4 m3/min;若井口压力高于8.5 MPa,则降低排量采用塞流顶替,塞流顶替排量为0.3~0.4 m3/min,从而减少环空摩阻,降低压漏地层的风险。紊流排量依据水泥浆的流变参数计算,从GSJ水泥浆性能来看,实现紊流时环空上返流速大于1.50 m/s。通过变排量压力节点控制,既能提高顶替效率,又可有效预防井漏发生,保证固井质量。

2.4 配套技术

2.4.1 地层承压堵漏技术

钻至易漏层段前,提前在钻井液里加入综合堵漏剂等材料以防止井漏。罗汉洞组和洛河组地层易出现井漏,罗汉洞组地层发生漏失后先采取随钻堵漏措施,堵漏浆主要配方:井浆+0.2%Na2CO3+2.0%钠膨润土+1.0%~2.0%单向压力封闭剂,如果堵漏效果不明显,采取复配堵漏剂的措施,在井浆中加入3.0%复合堵漏剂和0.5%麦壳复配后进行封堵;洛河组和延安组地层以小—中等漏失为主,因此,钻进该层前50.00~30.00 m时在井浆中加入1.0%~2.0%单向压力封闭剂进行漏失预防,钻入该层后持续使用单向压力封闭剂进行维护,根据渗漏速度调整其加量,确保封堵效果[12]。堵漏后进行承压试验,根据平衡压力固井条件,地层承压要求大于4.0 MPa。

2.4.2 井眼准备技术

下套管前进行通井作业,通井钻具组合刚度要大于套管柱刚度,具体钻具组合为φ215.9 mm牙轮钻头+φ158.8 mm无磁钻铤×9.00 m+φ214.0 mm稳定器+φ127.0 mm加重钻杆×(2~3)柱+φ127.0 mm斜台阶钻杆+φ127.0 mm加重钻杆×300.00 m+φ127.0 mm斜台阶钻杆。下钻过程中,根据测井井径和井斜数据,在井径小和狗腿大的井段必须划眼,直至上提下放无遇阻显示。下钻过程中下至造斜点循环钻井液一次,下至A靶点循环钻井液一次,下钻到底后先小排量顶通,待泵压稳定后,逐渐提高循环排量循环两周以上,直至振动筛无明显岩屑返出,然后进行钻井液性能调整,使其性能符合固井要求[13-14],钻井液密度1.12~1.15 kg/L,漏斗黏度38~45 s,API滤失量小于5.0 mL,初切力1~3 Pa,终切力3~5 Pa,塑性黏度小于15 mPa·s,动切力小于7 Pa,pH值8~9。

2.4.3 套管下入技术

管串结构自下而上为浮鞋+2根套管+浮箍+1根套管+关井阀(浮箍)+套管+水泥头。为防止水平段套管在重力作用下出现下沉贴井壁的情况,采用套管抬头和漂浮技术下入。套管抬头是使用抬头短套管,在浮鞋后加短套管,短套管上加装2个弹性扶正器,以减小前部套管摩阻,导引套管顺利进入斜井段及水平井段,保证套管能够顺利下入。套管漂浮技术是在水平段套管中替入密度1.02 kg/L的高黏度后置液150.00~200.00 m,使水平段套管在浮力的作用下产生向上漂浮的趋势,以减少套管下入摩阻。

3 现场应用

泾河油田水平井固技术现场应用了18口井,水平段长最长1 100.00 m,未出现固井复杂情况,固井漏失率降低到8.7%。声幅测井结果显示,固井质量优质井12口,良好井6口,优良率达100%,取得了较好的效果,为后期分段压裂奠定了基础。下面以JH17P6井为例介绍现场固井施工情况。

JH17P6井是一口二开井身结构水平井,一开采用φ311.1 mm钻头钻至井深501.00 m,φ244.5 mm表层套管下至井深497.79 m;二开采用φ215.9 mm钻头钻至井深2 550.00 m完钻,φ139.7 mm油层套管下至井深2 539.78 m。该井实钻垂深1 401.82 m,水平位移1 284.97 m,水平段长984.96 m,平均井径扩大率5.2%,完钻钻井液密度1.15 kg/L,API滤失量5 mL,地层承压3.5 MPa。

固井管串自下而上为:浮鞋+2根套管+浮箍+1根套管+关井阀+套管串+水泥头。将原来采用的普通胶塞优化为加长胶塞,增加三道裙部橡胶,实现水泥浆与顶替液有效阻隔。采用关井阀隔离套管内外的压力传递,防止环空水泥浆倒返,避免套管内的高压传递到套管鞋部位和环空[15]。

在45 ℃、20 MPa压力下,水泥浆领浆密度1.33 kg/L,初始稠度12.5 Bc,稠化时间230 min,API滤失量34.9 mL,24 h抗压强度3.8 MPa;尾浆密度1.87 kg/L,初始稠度18.4 Bc,稠化时间108 min,API滤失量6.5 mL,24h抗压强度25.0 MPa。

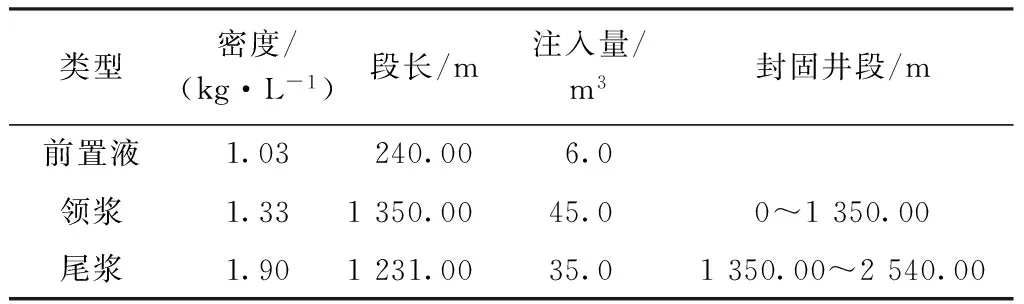

JH17P6井目的层为长8层,油层顶界井深1 716.00 m,尾浆返至油层顶界以上200.00 m,基于平衡压力固井设计条件进行流体结构设计,结果见表3。

表3 JH17P6井固井施工时环空流体结构Table 3 Annular cement slurry structure in Well JH17P6

该井严格按照设计进行固井施工,实际注入领浆41.5 m3,尾浆33.5 m3,水泥浆返至地面。循环出多余水泥浆后,关井候凝48 h进行固井质量测井,声幅测井结果显示固井质量优质。

4 结论与认识

1) 优化后的GSJ水泥浆体系具有滤失量低、初始稠度低、直角稠化和流变性好等优点,低温下水泥石强度高,能够满足泾河油田水平段固井要求。

2) 基于地层压力和破裂压力设计的浆体结构、“紊流+塞流”复合顶替工艺,实现了防漏压稳的目标。现场固井过程中漏失率大幅降低,提高了固井质量。

3) 树脂滚轮刚性旋流扶正器的使用及合理加放,提高了套管居中度和顶替效率,进一步提高了固井质量。

References

[1] 陈路原.泾河油田连续油管水力喷砂射孔环空多簇压裂技术[J].石油钻探技术,2015,43(4):108-112.

CHEN Luyuan.Technology of hydraulic sand blasting perforation and multiple clusters fracturing with coiled tubing in Jinghe Oilfield[J].Petroleum Drilling Techniques,2015,43(4):108-112.

[2] 刘硕琼,齐奉忠.中国石油固井面临的挑战及攻关方向[J].石油钻探技术,2013,41(6):6-11.

LIU Shuoqiong,QI Fengzhong.Challenges and development trends of cementing technology in CNPC[J].Petroleum Drilling Techniques,2013,41(6):6-11.

[3] 宋健,陈勉,金衍.SIPC高压油气井固井技术难点与对策[J].石油钻探技术,2010,38(5):71-75.

SONG Jian,CHEN Mian,JIN Yan.SIPC high pressure oil & gas well cementing difficulties and countermeasures[J].Petroleum Drilling Techniques,2010,38(5):71-75.

[4] 孙坤忠,陶谦,周仕明,等.丁山区块深层页岩气水平井固井技术[J].石油钻探技术,2015,43(3):55-60.

SUN Kunzhong,TAO Qian,ZHOU Shiming,et al.Cementing technology for deep shale gas horizontal well in the Dingshan Block[J].Petroleum Drilling Techniques,2015,43(3):55 -60.

[5] 隋梅.胜利油田深探井固井技术难点与对策[J].石油钻探技术,2013,41(3):73-79.

SUI Mei.Technical difficulties and countermeasures in cementing of deep exploration wells in Shengli Oilfield[J].Petroleum Drilling Techniques,2013,41(3):73-79.

[6] 周贤海.涪陵焦石坝区块页岩气水平井钻井完井技术[J].石油钻探技术,2013,41(5):26-30.

ZHOU Xianhai.Drilling & completion techniques used in shale gas horizontal wells in Jiaoshiba Block of Fuling Area[J].Petroleum Drilling Techniques,2013,41(5):26-30.

[7] 冯望生,宋伟宾,郑会锴,等.剪切速率对水泥浆稠化时间的影响规律[J].石油钻探技术,2016,44(6):74-77.

FENG Wangsheng,SONG Weibin,ZHENG Huikai,et al.The influence law of shear rate on the thickening time of cement slurry[J].Petroleum Drilling Techniques,2016,44(6):74-77.

[8] 冯望生,田群山,杜江,等.玉门油田水平井固井技术[J].钻井液与完井液,2016,33(5):98-102.

FENG Wangsheng,TIAN Qunshan,DU Jiang,et al.Horizontal well cementing technology used in Yumen Oilfield[J].Drilling Fluid & Completion Fluid,2016,33(5):98-102.

[9] 李建新,冯松林,李明忠,等.影响固井注水泥顶替效率的主要问题及其研究进展[J].断块油气田,2016,23(3):393-396.

LI Jianxin,FENG Songlin,LI Mingzhong,et al.Main problems affecting cementing displacement efficiency and respective research progress[J].Fault-Block Oil & Gas Field,2016,23(3):393-396.

[10] 闫吉曾,罗懿.镇泾油田HH37P1水平井钻完井技术[J].探矿工程(岩土钻掘工程),2012,37(7):31-34.

YAN Jizeng,LUO Yi.Drilling and completion technology used in horizontal well of Zhenjing Oilfield[J].Exploration Engineering (Rock & Soil Drilling and Tunneling),2012,37(7):31-34.

[11] 李克智,闫吉曾.红河油田水平井钻井提速难点与技术对策[J].石油钻探技术,2014,42(2):117-122.

LI Kezhi,YAN Jizeng.Difficulties and technical countermeasures for improving penetration rate of horizontal wells in Honghe Oilfield[J].Petroleum Drilling Techniques,2014,42(2):117-122.

[12] 陈晓华,王翔,冯永超,等 泾河油田裂缝性致密油藏防漏堵漏技术[J].断块油气田,2017,24(2):297-300.

CHEN Xiaohua,WANG Xiang,FENG Yongchao,et al.Loss prevention and control technology for fractured reservoirs in Jinghe Oilfield[J].Fault-Block Oil & Gas Field,2017,24(2):297-300.

[13] 陈庭根,管志川.钻井工程理论与技术[M].东营:石油大学出版社,2000:251-256.

CHEN Tinggen,GUAN Zhichuan.Theories and techniques of drilling engineering[M].Dongying: Petroleum University Press,2000:251-256.

[14] 鄢捷年.钻井液工艺学[M].东营:石油大学出版社,2000:75-76.

YAN Jienian.Drilling fluids technology[M].Dongying:Petroleum University Press,2000:75-76.

[15] 李伟,王涛,李社坤,等.页岩气水平井固井碰压关井阀的研制及应用[J].断块油气田,2014,21(6):794-796.

LI Wei,WANG Tao,LI Shekun,et al.Development and application of cementing bumping shut-in valve for shale gas horizontal well[J].Fault-Block Oil & Gas Field,2014,21(6):794-796.