热带雨林地区混凝土路面脱空复合修补技术应用研究

2018-01-15刘建鹏张雪锋

曹 伟,刘建鹏,张雪锋

(中国水利电力对外公司,北京 100120)

0 引言

菲律宾南公路改造维护工程位于南吕宋岛,为首都马尼拉南向大动脉,工程全长207 km,绝大部分路段为水泥混凝土路面和水泥混凝土路面加铺一层沥青混凝土面层(沥青厚度在2~5 cm),工程所在地属于热带雨林地区,年平均降雨量约2500mm,局部地区年平均降雨量3000~4000mm,该地区降雨量大,持续时间长,项目所在地有一个相对分明的旱雨季,旱季5个月(2月~6月),雨季7个月;由于结构设计、施工、环境和经济发展等因素,很多路面早期破损严重,导致该公路每年有30%以上的地段处于翻修施工中,在巨额投入的同时,也极大地影响了正常的交通物流,每年大规模的翻修施工,还产生大量的施工废料,污染环境。

对于已脱空的混凝土面板必须及时采取补救措施,以防止板体出现断裂和破碎灌浆就是一种常用修补手段大量的研究表明[1-6],在对脱空板进行灌浆补强的基础上,加铺沥青混凝土面层,能充分利用旧混凝土板的剩余强度和寿命,减少废弃旧混凝土板对环境的破坏并节约资源,具有突出的优势,交通干扰小,工程进展快,道路通行能力大大提高,同时能极大的改善路面的平整度,提高道路的行驶质量和道路使用舒适度。

1 混凝土路面脱空的判定

在对路面现状进行综合评定的基础上,对旧水泥混凝土面板的脱空情况进行分析(为了表述方便,原有的水泥混凝土板上盖有一层沥青混凝土面层的路面,归类为旧水泥混凝土路面),采用如下方法确定脱空的水泥混凝土板:

(1)重型重载车辆通行时人在板的边缘感觉有垂直位移和翘动的版块,如图1。

图1 脱空引起的水泥混凝土面板损坏

图2 水泥混凝土板唧泥

图3 沥青面层上的反射裂缝(沥青面层厚2.5 cm)

(2)通过目视现场检查,面板有明显的唧泥现象,如图2,面板板角相邻两条填缝材料严重剥落,相邻板间出现错台3mm以上时,对于水泥混凝土板上已有沥青面层的路面,从反射裂缝的大小基本可以确定脱空程度,如图3。

(3)对于外观不易判断的版块,检测4个边角的弯沉值,弯沉值超过0.2mm的板,如图2。

(4)利用FWD在板边分4次加载,以荷载为纵坐标,弯沉值为横坐标作图,其弯沉值连接线在横坐标上有截距存在时,可判定为脱空。

2 灌浆材料要求与配合比

考虑到水泥浆流动性大易于灌注但强度低,水泥砂浆流动性略低于水泥浆,但强度高、收缩性小、材料成本低等特性;同时考虑到热带雨林地区的环境特性,分别就水泥浆和水泥砂的灌浆效果进行了试验。

2.1 原材料及技术要求

2.1.1 普通硅酸盐水泥

工程用的水泥为当地的Type 1P 水泥,相当于国内的425#水泥,执行标准为美国的AASHTO-M 240/ASTM C695。

2.1.2 粉煤灰

工程用的粉煤灰,符合美国的AASHTOM 17规定,相当于国内的二级粉煤灰。

2.1.3 混凝土膨胀剂(UEA)

工程用的混凝土膨胀剂,来自于中国,采用中国标准,限制膨胀率为0.03%~0.05%,加入膨胀剂之后,不得对灌浆材料的凝结时间、强度等性能带来不利影响。

2.1.4 复合早强剂

复合早强剂来自当地,执行ASTM C-494标准,要求早强剂的减水率≥10%,抗压强度:3天≥140%,7天≥120%,对钢筋无锈蚀作用。

2.1.4 细沙,

细沙最大直径不得超过0.6 mm,含泥量低于1%,质量符合AASHTO T 71规定。

2.1.5 水

天然洁净水或者自来水,满足混凝土拌合用水的技术要求。

2.2 水泥浆与水泥砂浆的配合比选择

关于确定灌浆用的水泥浆和水泥砂浆的配合比,现有研究成果已经有非常成熟,基于大量的现有研究成果[7-10],结合当地材料的性能,经过实验室的试验,得出如下配合比:

水泥浆的配合比为,水泥∶粉煤灰∶膨胀剂∶早强剂∶水=1∶2∶0.1∶0.07∶1.2。

水泥砂浆的配合比为,水泥∶粉煤灰∶沙∶膨胀剂∶早强剂∶水=1∶0.45∶0.45∶0.06∶0.1∶0.6。

3 混凝土里面脱空复合修补

3.1 钻孔定位和设备

钻孔定位如图4所示,具体要求及步骤如下:

(1)每块水泥混凝土板钻5个孔,轻微裂缝板应钻4~6个孔;

(2)钻孔位置距混凝土板自由边和裂缝的距离控制在50~100 cm;

(3)钻孔深度45~70 cm,达到基础结构层以下即可。

钻孔采用取芯钻机,钻头为定制取芯钻头,外径为5 cm,长度为80 cm。灌浆机采用SUB8.0双缸砂浆泵,最大灌注压力8 MPa。配套的发电机、水车、工作车辆等设备。

3.2 灌浆材料试验

图4 注浆孔的布置方案图

选取了2段脱空水泥混凝土路面进行灌浆材料试验,每段100m,工况1为水泥浆,工况2为水泥砂浆。

灌浆顺序为:从脱空板严重的地方开始,由远到近,由大到小。灌浆压力的控制应根据灌浆材料的不同和水泥混凝土板的脱空情况具体确定,当浆体从压过的或未压过的孔溢出时,应及时用木塞塞紧溢出孔,10min后方可拔出木塞。浆体从裂缝、自由边、其它孔处溢出时,保持压力1~2min,视为该孔已压满浆,进入下一孔的灌浆程序。

工况1:大部分空板在满浆压力在1.0 MPa以下,少部分脱空板满浆压力需达到1.5 MPa。

工况2:大部分空板的满浆压力在2.5 MPa左右,但有部分空板程度不是很严重的需要压力达到3.5~4..0 MPa,才能压满浆。

灌浆完成之后养护3天,即可开放交通,并检验两种工况的注浆效果,结果如下:

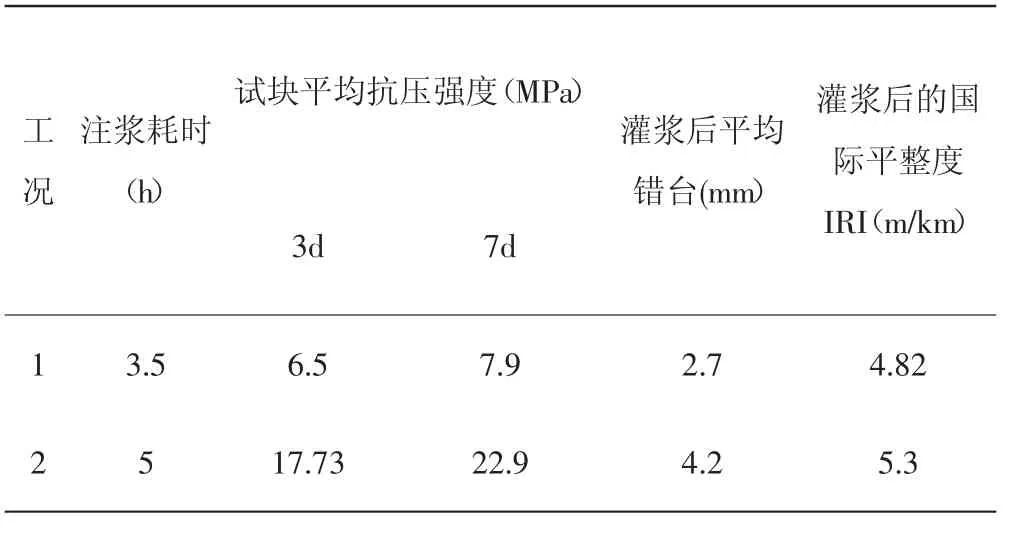

表1 两种注浆材料试验结果数据

工况1 在开放交通35天时出现第一块脱空板,开放交通90天时总共有6块水泥混凝土板(每块长4.5m)再次出现脱空。

工况2 在开放交通的90天时,只有一块旧混凝土板出现轻微的脱空。

从上述数据可以得出,采用水泥砂浆材料灌浆的道路平整度要比采用水泥浆材料灌浆的道路平整度差,这是由于水泥砂浆的流动性弱于水泥浆,需要更大的注浆压力,导致脱空板抬高,引起较大的错台。但由于脱空板灌浆之后会在道路上加盖一层沥青混凝土面层,所以水泥砂浆灌浆引起的路面粗糙度轻微增加,对道路并无影响。

综上分析,采用水泥砂浆灌浆抗压强度更高,灌浆效果更好。

3.3 沥青面层摊铺

灌浆材料选定之后,开始将灌浆施工应用于工程的所有脱空板,灌浆之后的路面在养护3天之开放交通,开放交通1个月之后未发现再次脱空的,随即开始加铺50 mm厚沥青混凝土面层。沥青油采用AC60/60、其余材料、摊铺设备和施工工艺均按照当地标准执行。

4 成果及效益分析

2015年12月和2016年9月,菲律宾中央政府和世界银行的技术代表分别组织了两次实地考察和成果鉴定,认为该技术为菲律宾首创,在预防交通事故、提高道路使用率和保护环境等方面取得了显著的效果和较大的经济与社会效益。建议在菲律宾全面推广该应用成果。

在三年的时间里,累积灌浆脱空板53km,加盖沥青面层61 km,外加零星的换板和其它施工,总投入约2000万美元,按照当地政府提供的数据,在灌浆开始之前,当地和中央财政每年拨款约1500万美元用于该段道路的翻修和维护,三年的投入将近4500万美元,采用复合修补施工技术后的三年多的时间里节省了2500万美元。

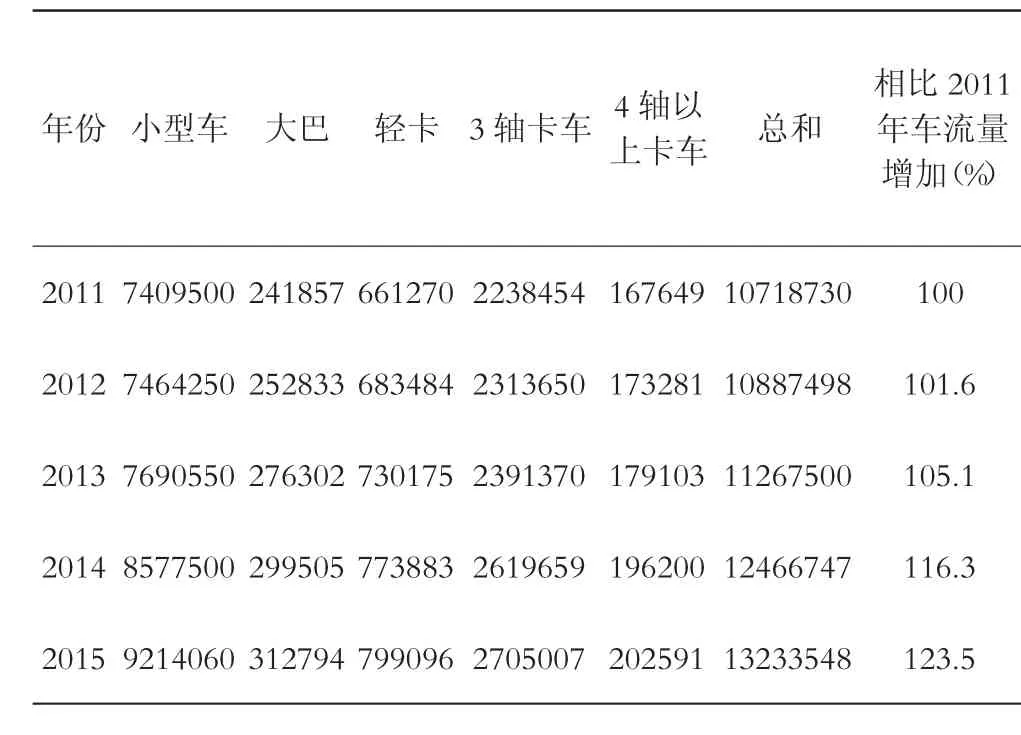

表2为当地交通部们给出的年车流量数据(2013年9月工程正式开工)。

表2 道路年车辆通行量 单位:辆

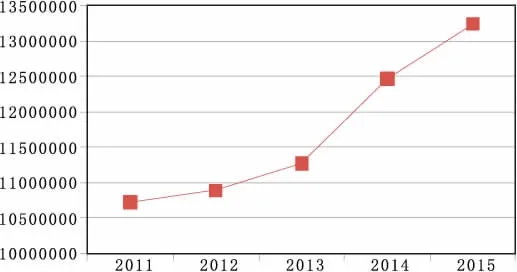

图7 道路年车辆通行量增加示意图

表3 道路年平均国际平整度

从上述数据对比可以得出,该技术应用,具有成本低、见效快、施工简单、提高公路通行性能、大大改善了公路平整度和提高公路使用者舒适性等优点。该复合修补技术完全达到了预期的设计目标和效果。

5 结论

混凝土路面由于地基沉降、基础施工质量差、超载等原因,地表水通过板块间缝隙渗入到空隙中,重载车通过时,空隙内的水和泥土从缝隙中挤出,导致水泥混凝土板脱空,周而复始,恶性循环,最终会导致路面的损坏。热带雨林地区降雨量大,持续时间长,地表水渗入能力强,雨水对路基的冲刷更甚。在热带雨林地区,对脱空板灌注水泥砂浆,同时加铺沥青混凝土面层的复合修补技术,能充分利用旧混凝土面板的结构功能,并迅速恢复水泥路面的通行能力,改善路面的行驶质量,舒适性好,可以有效的减少路表水侵入到路基,防止路基结构层冲刷病害,同时也充分利用旧混凝土面板的剩余寿命,减少废弃旧混凝土板对环境破坏并节约资源,相比换板施工就有明显的优势,交通干扰小,工程进展快,投入少见效快,道路通行能力大大提高。研究成果为中国南方地区的旧混凝土路面延寿和修复,提供了工程实例和借鉴。在应用该复合修补技术的过程中,总结出了以下经验和结论:

(1)对于热带雨林地区,水泥砂浆的灌浆效果要明显优于水泥浆的灌浆效果。灌浆过程中,必须严格按照灌浆程序进行施工,加盖沥青混凝土面层之前必须仔细检查每一块水泥混凝土板的脱空情况,防止水泥混凝土板“带病“加铺沥青混凝土面层。对于现存的水泥混凝土板上已经加铺了4~5 cm沥青面层的路面,其下层水泥混凝土面板有脱空现象的,应用复合修补技术效果同样良好。

(2)部分脱空板特别严重的地方,灌浆之后必须在水泥混凝土路面上铺设沥青专用土工布或者其它的防裂结构物,或者加厚沥青混凝面层,如若不然,在摊铺沥青6~12个月之后,沥青表面会出现反射裂缝,水泥混凝土路面再次脱空。对水泥混凝土脱空板应用复合修补技术是一种很好的解决方案,但必须严格控制沥青加盖层的施工质量,防止沥青面层出现车辙、鼓包和开裂。

(3)经过3年应用和观察,旧水泥混凝土面板剩余抗压强度在原设计强的75%以上的,应用复合修补技术效果良好,随着剩余抗压强度的降低,应用效果成加速递减趋势,剩余抗压强度低于原设计强度50%时,不建议使用复合修补技术。

(4)经过小范围的试验,在灌注脱空较为严重的水泥混凝土板时,3孔灌浆和5孔灌浆的效果,没有明显的差别,如果3孔灌浆可行,可以节省40%的钻头和钻孔时间,提高钻孔效率,节省钻孔成本,有待后续的观察和试验。

[1]沈金安.改性沥青与SMA路面[M].北京:人民交通出版社,1999

[2]苏新国,鲁圣弟.冲击压实技术在混凝土路面改建中的应用[J],公路,2002.

[3]胡长顺,王秉纲.复合式路面设计原理与施工技术[M].北京:人民交通出版社,1999.

[4]聂友芳,路面检测评价方法的研究[J].公路与汽运,2003(4).

[5]沙庆林,王旭东.水泥混凝土路面加铺沥青混凝土面层的技术研究[J].公路,2001(11).

[6]蔡舒岚.旧水泥路面检测评价及加铺沥青面层技术研究[D],西安:长安大学,2007.

[7]曾祥茂,旧水泥混凝土路面脱空板灌浆处理分析探讨[J],城市道路与防洪,2010.9.

[8]秦仁杰,张映雪,旧水泥混凝土板脱空技术处治技术研究[J],公路与汽运,2001.9.

[9]沈洪,马艳兵.水泥混凝土路面脱空灌浆治理研究[J],山西建筑,2010.8.

[10]罗明海.水泥混凝土路面板底脱空的灌浆加固与修复[J],福建农林大学学报(自然科学版),2003.9.

[11]杨旭东.湿热地区水泥混凝土路面沥青加铺层结构与材料研究[D],长安大学,2012.12.

[12]黄建有.水泥砼路面板底脱空的治理方法及质量控制[J],广西交通科技,2003.6.

[13]张宜洛.沥青路面施工工艺及质量控制[M],北京:人民交通出版社,2011.

[14]赵健,邹金锋,曾胜,罗恒.水泥路面板底脱空注浆布孔方案设计及注浆压力计算方法[J],中南大学学报,2010.12.