烧结钕铁硼材料压痕断裂力学机理研究

2018-01-15李立军李杰华席明龙

李立军 李杰华 曹 剑 张 爽 席明龙

(三峡大学 机械与动力学院,湖北 宜昌 443002)

脆性固体的压痕断裂一直是材料学者的研究内容之一,而由于永磁材料本身磁性和弹性的相互耦合作用,会引起材料力学性能的各向异性,导致在机械加工过程中磁体内部产生很大的内应力和隐性裂纹,这是烧结Nd-Fe-B材料加工性能差的重要原因之一.磨削是目前烧结Nd-Fe-B材料普遍应用的加工方法,烧结Nd-Fe-B材料的压痕过程和磨削过程具有相似之处,把磨粒与工件的相互作用简化为局部小范围的压痕过程.本文是对烧结Nd-Fe-B永磁材料断裂机制的研究,基于压痕断裂力学理论建立数学模型,通过计算得到Nd-Fe-B永磁材料在压痕载荷下各点的应力分布情况,运用损伤力学理论对材料总体损伤模式到裂纹扩展模式的转化进行合理的解释.从而进一步地研究材料的去除过程,以及烧结Nd-Fe-B材料表面缺陷和材料强度.

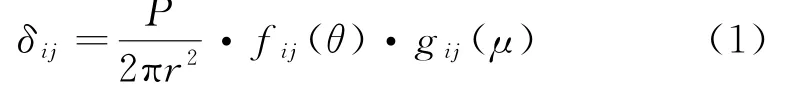

1 烧结Nd-Fe-B材料单金刚石磨粒磨削模型

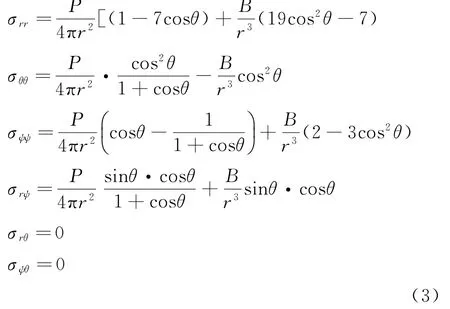

根据Boussinesq理论[1],单金刚石磨粒磨削过程中,磨粒和烧结Nd-Fe-B材料表面之间的相互作用可以简化为图1和图2所示的半空间体在边界上受集中力的空间问题,即著名的Boussinesq问题[1].在如图1所示的球形极坐标系统中,Boussinesq问题可以表达为式(1):其中O点为磨粒与材料的接触点,在磨削方面大都使用压痕断裂力学模型和切削加工模型来近似处理,R为磨削应力场中任意一点与坐标点的距离;θ为R与z轴之间的夹角,R在xoy平面的投影a与x轴的夹角为ψ.为了方便计算,将磨削力分解为法向磨削力P和切向磨削力Q.令烧结Nd-Fe-B材料的poisson系数为μ,在Boussinesq应力场集中法向载荷作用下,烧结Nd-Fe-B材料表面承受的单个磨粒切削时,材料内任一点处的应力状态:

图1 Boussinesq应力场集中法向载荷

图2 Boussinesq应力场 集中切向载荷

为了便于求解,其中在Oxyz笛卡尔直角坐标系各分力表达式为式(2),μ为泊松比,式(2)描述了在外加法向集中载荷P一定时,应力场中任意一点的应力与该点到接触点的距离的平方成反比,而正比于一个独立的矢量角函数处,Boussinesq场产生奇异,应力趋于无穷大,材料断裂,产生裂纹或破碎,该数学模型从理论上描述了磨削加工过程中单个磨粒法向挤入材料时,材料内部各处的应力分布情况[2].

Perrott利用点接触模型将加载区的应力分布进行了精确计算并绘制了应力等值线分布图,如图3和4所示,图3表述了静态加载过程的应力等值线分布,在压痕周围13°的表面区域内存在拉应力;图4表述了静态卸载过程的应力等值线分布,在压痕周围19°的表面区域内存在拉应力.从应力等值线分布图可以看出在一次完整压痕实验过程中,压痕周围19°范围内容易产生裂纹或破碎.

图3 静态加载过程的应力等值线分布

图4 静态卸载过程的 应力等值线分布

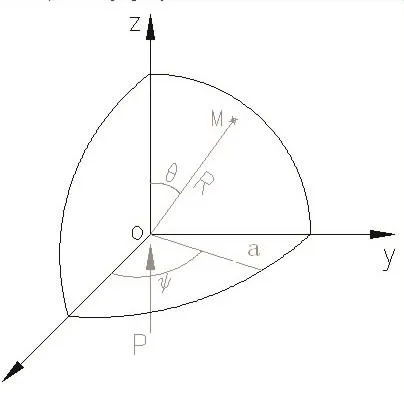

针对Boussinesq问题,Yoffe对球形极坐标系统中弹塑性压痕模型应力场进行了近似求解[3],见式(3).

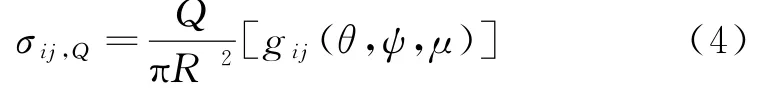

Perrott和Yoffe已经求解了集中法向载荷作用下弹塑性材料内部应力状态的分布,如果材料受到集中切向载荷Q的作用(如图2所示),求解过程与法向载荷求解类似,其圆柱坐标系下通式可以表达为式(4):

式中,gij是一个与角度变量θ和ψ以及泊松比μ有关的函数,便于数学工具Matalab的应用,通过转换,求出笛卡尔坐标系下切向载荷产生的各应力分[4]式(5),应力场中任意一点的各分力值反比于该点到接触点的距离的5次方,并成一定函数关系,该数学模型从理论上描述了磨削加工过程中单个磨粒切向挤入材料时,材料内部各处的应力分布情况.

其中,Q为切向载荷,其他参数值与应力集中法向载荷场相同.

2 模拟磨削去除的过程

烧结Nd-Fe-B材料的压痕过程与其磨削加工过程有共同之处,故烧结Nd-Fe-B材料压痕断裂力学可作为磨削加工理论的基础.又因为烧结Nd-Fe-B材料的高硬度和高脆性,在烧结Nd-Fe-B材料磨削方面大多数研究都使用了压痕断裂力学模型和切削加工模型来近似处理[5].对烧结Nd-Fe-B材料磨削加工去除基于以下几种去除机理,如:晶粒出去、剥落、脆性断裂、破碎等脆性出去方式、粉末化去除和塑性成形去除方式等[6].

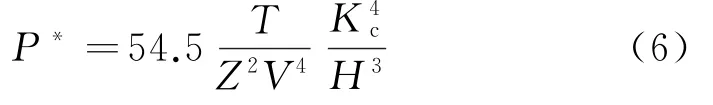

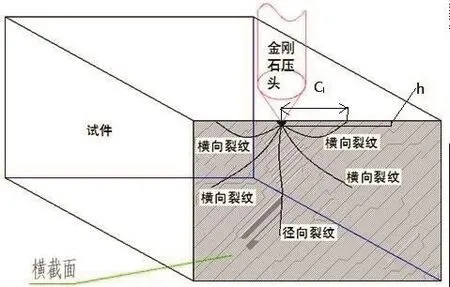

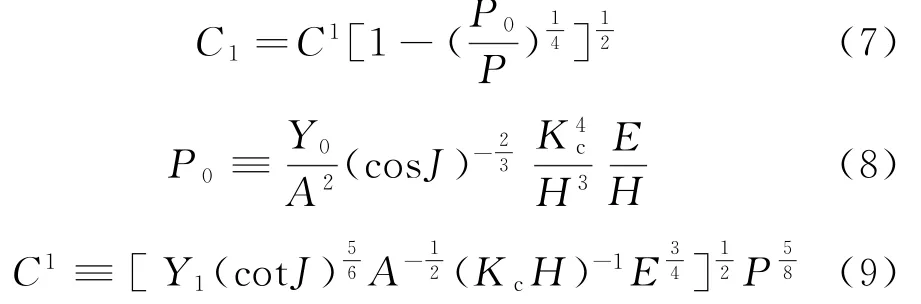

根据压痕断裂力学模型,只要压头上所受的力超过一临界值,就会产生裂纹,材料便以断裂方式去除.如图5所示,研究表明,产生中央径向裂纹的临界载荷为[7]

式中,T为常数,普通维氏压头T=2π;Z和V为常数,Z≈1,V≈0.2;Kc为Nd-Fe-B材料的断裂韧性;H为材料的硬度.

如图5中横向裂纹的长度C1用简单的样板原理建立模型[7],如果用h表示自由表面到裂纹表面的距离,若C>>h,则横向裂纹大小[7]为

图5 稀土永磁材料压痕物理模型及裂纹扩展模型

式中,P0为塑性变形区与弹性区域的平均接触压力;Y0Y1和A为常数.

对于接触载荷P>>P0,由式(7)可简化为P∞,这与中央/径向裂纹的公式P∞相似.

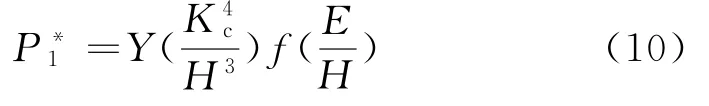

产生的横向裂纹的最小临界值载荷P1*为[7]

将P1*值与单磨粒平均载荷相比较,可以用来预测磨削过程是横向脆性断裂过程还是塑性切除过程.从式(10)看出,产生裂纹的载荷临界值与Nd-Fe-B材料硬度和韧性有关,当载荷低于这一临界值时,横向裂纹就不会出现,磨粒与工件界面将产生塑性流动[7].

3 实验验证

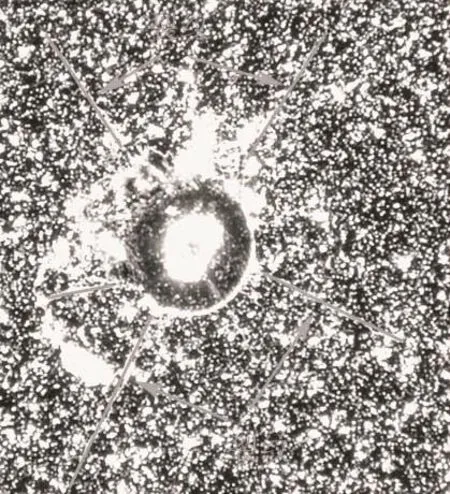

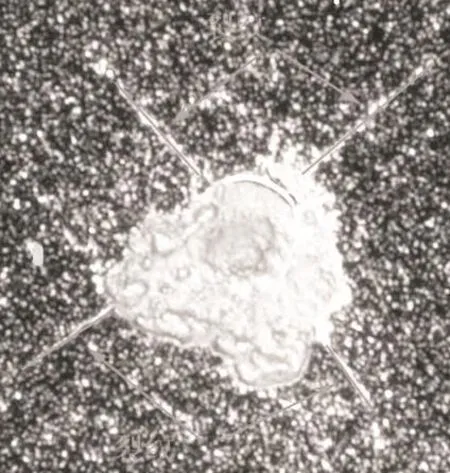

选用OTM-650型号的数控铣床作为法向集中载荷和切向集中载荷的施加装置,金刚石压头选用洛氏圆锥金刚石压头HRC-3型号,测试设备采用kistler9272型测力仪,选用超景深三维显微系统-VHX-2000C数码显微系统,来观察不同受力下,Nd-Fe-B材料的表面形貌,材料是进行消磁后进行试验,选取具有代表性的法向集中载荷值120 N、250 N、290 N、330 N、480 N进行压痕实验.恒定载荷保持时间30 s,由于此类型实验重复性差,为保证每组实验观察到明显实验结果,各种载荷下重复取3~6个压痕,观察其压痕表面形貌后进行压痕纵截面剖开并抛光观察,直到后续纵截面抛光观察到明显径向裂纹即可终止该组实验.在超景深三维成像显微镜下观察到不同法向集中载荷引入压痕的表面形貌,如图6~9分别为4个区域特征性压痕表面形貌.

图6 120N法向载荷下压痕表面形貌

图7 250N法向载荷下 压痕表面形貌

图8 290N法向载荷下压痕表面形貌

图9 330N法向载荷下 压痕表面形貌

由图6可以看出,120 N法向集中载荷引入的压痕,很难观察到扩散的裂纹,材料几乎只发生弹塑性变形;图7和图8可以明显看到垂直对称分布的4条主裂纹,主裂纹与压痕之间不连续,存在一定间距;图9可以明显看到垂直对称分布的4条主裂纹和压痕周围的大块破碎缺口,破碎缺口尖锐区也有裂纹向外延伸,4条主裂纹与压痕间有一定距离.将压痕纵向剖开并抛光,观察压痕截面裂纹形貌,限于文章篇幅,选取具有代表性的一组压痕纵截面裂纹形貌,如图9所示.

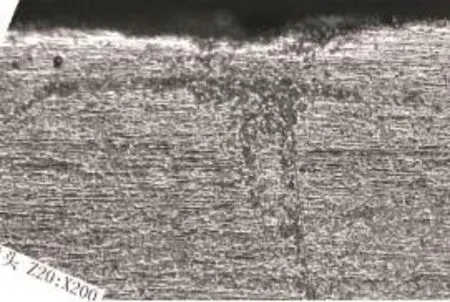

图10 250N法向载荷下压痕纵截面形貌

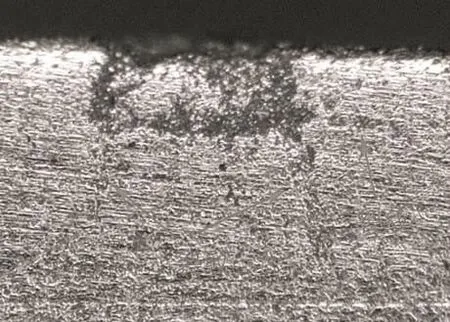

图11 290N法向载荷下 压痕纵截面形貌

由图10和图11可以看出法向集中载荷作用下压痕纵截面裂纹是以小圆弧形式向压痕两侧的材料表面扩展,材料表层以下纵向裂纹在压痕处并非为连续的大圆弧.通过实验观察,压痕表面形貌裂纹和压痕纵截面裂纹都跟巴氏裂纹(Palmqvist crack)相符,烧结Nd-Fe-B材料在0到180 N的法向集中载荷作用下,压痕过程中在材料表面形成的裂纹都是巴氏裂纹(Palmqvist crack),也就是说横向没有裂纹,进行是塑性流动.而当载荷过大时,就发生脆性碰碎的现象和出现粉末.

4 结 论

本文首先从理论上推导出表面受力的理论计算公式,根据理论计算得出集中法向载荷作用下弹塑性材料内部应力状态的分布.然后根据压痕断裂力学模型理论分析得出,产生的横向裂纹的最小临界值载荷,在实验中得出的结果与理论计算的值相近.在Nd-Fe-B材料加工中,其目标就是在不损伤材料的机械性和磁性能的前提下,尽可能地提高材料的去除性能和加工效率.在本文中可以认为,此材料的去除机理中,一般有脆性断裂去除、以及塑性成形去除等3种方式.

上述研究方法,主要从Nd-Fe-B材料的压痕断裂角度出发,分析磨削裂纹的产生对磨削后表面质量的影响,尚未考虑材料本身磁性的变化.因此,Nd-Fe-B材料优化磨削加工方式的全面细致研究工作有待在此基础上进一步完成.

[1] 于爱兵,田欣利,韩建华,等.应用压痕断裂力学分析陶瓷材料的磨削加工[J].硅酸盐通报,2002,14(1):58-61.

[2] Perrott C M.Elastic-plastic Indentation:Hardness and Fracture[J].Wear,1977,45(22):293.

[3] Conway J C,Kirchner H P.The Mechanics of Crack Initantion and Propagation Benchth a Moving Sharp Indentor[J].Journal of Materials Science,1980,15(11):2879-2883.

[4] 张红丽,张建华.超声振动辅助磨削脆性材料去除机理[J].重庆大学学报,2010,33(10):32-36.

[5] 周志雄,熊志庆.陶瓷材料磨削裂纹成因分析[J].机械设计与制造,2005(5):108-109.

[6] 邓朝晖,张 璧,孙宗禹,等.陶瓷材料磨削材料去除机理的研究[J].中国机械工程,2002,13(18):1608-1611.

[7] 赵永娟,潘玉田.钕铁硼材料的功率超声珩磨加工试验研究[J].组合机床与自动化加工技术,2011(9):109-112.