基于PLC的双面钻床控制系统设计

2018-01-15李梦飞

李梦飞,秦 涛

0 引言

组合机床是一种可实现多工序、多轴、多面的高效加工、自动化程度很高的加工设备[1-2]。而在部分中小型企业生产加工过程中,由于资金缺乏、技术欠缺等原因,依旧采用故障频繁出现、控制系统可靠性差、维修时间长的老式机床。为了能够有效地提高组合机床钻孔加工效率,减少电气部分维修次数,满足加工生产需求,实现双面钻组合机床的自动控制,本文设计了一种基于PLC控制的双面钻床控制系统。

1 系统总体方案

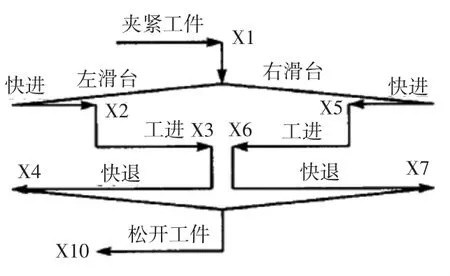

双面钻床主要用于在工件相对的两面钻孔,机床由动力滑台提供进给运动,刀具电动机固定在动力滑台上。机床的控制过程是典型的顺序控制,其控制系统模型如图1所示,工作流程为:工件装入后,按下启动按钮X0,工件夹紧,两侧滑台同时进入快速进给工步;工件两面加工完成后,两侧动力滑台退回原位,工件松开,触发限位开关X10,系统返回初始步,一次加工的工作循环结束。

图1 双面钻床控制系统模型

传统的双面钻床采用继电器-接触器控制方式,需要的继电器多且接线复杂,可靠性低且容易产生误动作,故障率高。本文提出PLC控制方式实现钻孔加工的周期性循环动作,滑台的位置信息通过触发行程开关获得。为保证每个工序的同步性,采用并行序列程序,在各子序列的末尾增设了一个等待步,如果两个子序列分别进入了等待步,表示两侧滑台的快速退回均已结束,应转换到下一状态。

2 软件控制系统设计

2.1 I/O点估算

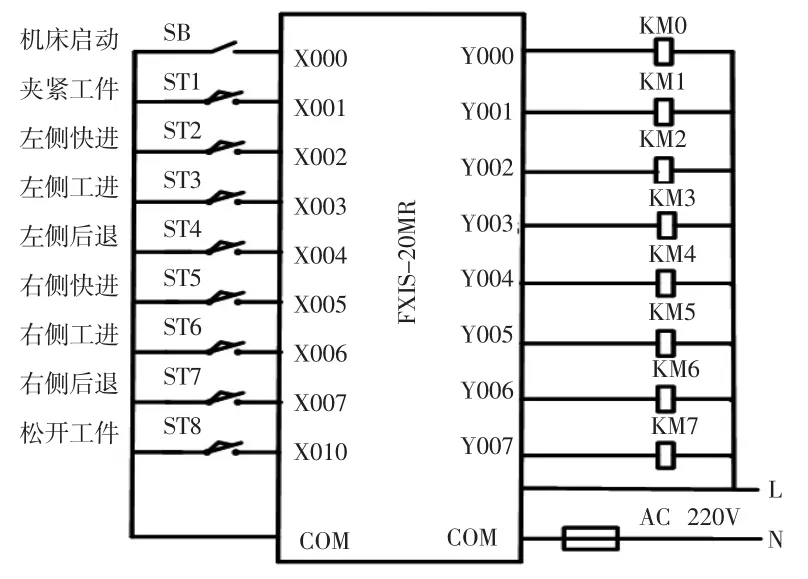

通过对双面钻床总体控制方案分析可知,系统共有9个输入点:启动按钮、夹紧开关、左侧快进开关、左侧工进开关、左侧启动开关、右侧快进开关、右侧工进开关、右侧启动开关以及松开开关;共有8个输出点:夹紧阀触发器、左侧快进触发器、左侧工进触发器、左侧快退触发器、右侧快进触发器、右侧工进触发器、右侧快退触发器以及松开阀触发器。根据控制系统需要具备的功能分析和I/O点数目估算,本文选用三菱PLC FX1S-20MR型号,具有16个输入点和14个输出点,且外部接线留有10%~20%的余量,便于扩展[3],能满足双面钻床的控制要求。

2.2 I/O分配

根据双面钻床控制系统的功能及技术要求,可确定PLC控制系统的I/O分配表如表1所示,相应的外部接线图如图2所示。

表1 双面钻床控制系统I/O点分配表

图2 PLC控制系统外部接线图

2.3 SFC图和梯形图设计

基于三菱GX developer软件进行双面钻床控制程序设计,其控制系统的SFC图如图3(a)所示。具体的实施步骤:工件装入机床后,按下启动按钮X0,按下夹紧开关X1,工件夹紧,M2和M6变为活动步,两侧同时进入快速进给工步。待两面加工均完成后,两侧动力滑台退回原位,系统进入步M10;工件松开,触发限位开关X10,系统返回初始步M0,一次加工的工作循环结束。为保证并行序列各子序列同时结束,在各子序列的末尾增设了一个等待步(即步M5和M9),如果两个子序列分别进入了步M5和M9,表示两侧滑台的快速退回均已结束,应转换到步M10.步M5和M9之后的转换条件为“=1”,表示应无条件转换,在梯形图中,该转换等效为一根短接线,或理解为不需要转换条件。

双面钻床控制程序梯形图如图3(b)所示,通过对每步的辅助继电器M置位,完成特定的功能指令。按下启动按钮,系统发出初始化脉冲,置位M0后紧接着置位M1,随后完成功能指令Y0,即实现工件的夹紧。组合机床动力滑台夹紧运动触发限位开关X1,分别置位辅助继电器 M2、M6,同时复位 M1,实现机床动力滑台的左侧和右侧工进。具体功能的实施过程与用状态转移图编程所实现的功能一致。

图3 组合机床控制系统程序

3 结论

针对工厂现阶段所使用的老式机床的配备情况以及在使用过程中可能出现的问题,本文设计了一种适用于双面钻孔组合机床的PLC控制系统。PLC控制程序修改方便,易于扩充且可靠性极高。在实现大批量生产,保证加工效率的同时节约了机床设备成本。软件调试结果表明:本文设计的控制系统符合设计要求,可以用于双面钻床加工控制现场。

[1]王昭同.PLC在双面钻铣组合机床中的应用[J].金属加工(冷加工)冷加工,2012(6):55-57.

[2]叶晓光.PLC在组合机床的控制应用探讨[J].制造业自动化,2011,33(20):146-148.

[3]张良山,马 帅,秦 涛.基于PLC控制的多人抢答系统设计[J].轻工科技,2017(7):86-87.