键合丝随机振动应力极限仿真分析

2018-01-13朱朝轩罗俊杨少华

朱朝轩,罗俊,杨少华

(1.中国电子科技集团公司第二十四研究所,重庆 40060;2.工业和信息化部电子第五研究所,广东 广州 510610)

0 引言

随着半导体集成电路朝着微型化、低功耗、智能化和高可靠性的方向发展,封装技术也在不断地革新。在半导体集成电路的封装工艺中,内部器件的互连是整个工艺的关键。目前,引线键合因具有工艺简单、成本低廉和适用多种封装形式等优点而在连接方式中占主导地位,并广泛地应用于集成电路封装领域。因此,键合的质量和可靠性也直接决定了集成电路封装的质量与可靠性。据统计,在半导体器件的失效模式分布中,引线键合失效占了器件总失效的1/4~1/3[1]。但目前设计人员在选择键合丝时,往往只考虑最大额定电流和简单的力学性能,而且在制定器件随机振动试验方案时,没有相关可靠的键合丝应力信息作为参考。因此,本文基于仿真分析,获得了不同材料、丝径、键合形式和跨度的键合丝随机振动极限应力及其对应的功率谱密度 (PSD:Power Spectral Density),为键合设计和选型提供了一定的参考。

1 键合形式及其特点

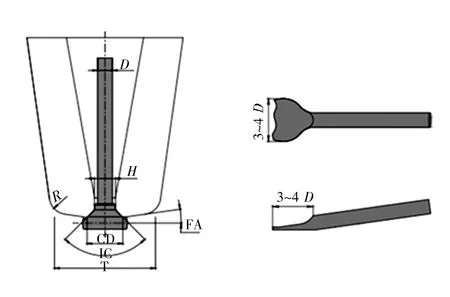

引线键合工艺分为热压键合、超声键合和热超声键合3种,主要影响焊点与焊盘结合面的质量,不会改变键合丝自身的结构和力学性能,故不考虑键合工艺对键合丝极限应力的影响[2]。而引线键合的形式有如图1-2所示的球键合与楔键合两种,键合形式和劈刀是键合丝结构和形貌的主要影响因素,其主要特点如表1所示[3-5]。

图1 球键合示意图

图2 楔键合示意图

表1 球键合与楔键合的基本特点

2 随机振动仿真

对不同丝径、键合形式和跨度的键合丝进行随机振动仿真,需要联合参数化的三维CAD软件和仿真软件,因此本文采用Pro/E与ANSYS联合进行随机振动仿真。仿真的基本流程如图3所示[6]。

其中,采用族表和关系式实现模型的参数化,并给参数名添加前缀 “DS_”,以便实现模型在Pro/E与ANSYS之间的传递;随机振动激励的步进初值选为0.02 g2/Hz,当激励小于0.1 g2/Hz时步长为0.02 g2/Hz,当激励大于0.1 g2/Hz时步长为0.1 g2/Hz,并且振动激励的方向与键合丝的最大响应应力的方向一致。在键合丝的随机振动仿真过程中,关键是要完成参数化建模、仿真系统搭建、加载并求解3个步骤。

图3 Pro/E与ANSYS联合随机振动仿真流程

2.1 参数化建模

在Pro/E的参数化工具中,族表主要用于参数众多且参数之间耦合度较低的产品族参数化,参数越多,参数化效率越低;而关系式则主要用于参数之间耦合度较高的产品参数化,耦合度越高,效率越高。由于键合丝的形貌和尺寸与丝径、劈刀参数相关,部分参数与丝径耦合,但劈刀属于同类产品族,综合考虑参数化的效率和工作量,本文采用 “族表+关系式”的方式进行键合丝的参数化建模。参数化的具体过程如图4所示,主要为:首先,用族表驱动键合丝的丝径和由劈刀决定的尺寸参数;然后,根据参数的耦合关系,编辑关系式以实现丝径值驱动与丝径耦合的尺寸参数;最后,实现键合丝的参数化。

由于球键合与楔键合的键合形式不同,键合点形貌差异很大,为了提高参数化效率,在建模时分别对球键合与楔键合进行参数化建模,其结果如图5-6所示。

图4 键合丝参数化过程

图5 Au丝球键合参数化模型

图6 Al-Si丝楔键合参数化模型

图7 随机振动仿真系统

2.2 仿真系统的搭建

随机振动仿真是基于假设随机振动过程为平稳随机过程,并以模态分析为前提,求得模型的各阶模态响应,再采用模态叠加法,求解模型在频域的随机振动响应。一个完整的随机振动仿真系统应如图7所示,主要包含模态分析和随机振动两个子系统,由于要与Pro/E共享变型参数和模型数据,仿真系统中增加了参数设置模块 “Parameter Set”,用于驱动Pro/E实现模型的变形和导入。

2.3 加载并求解

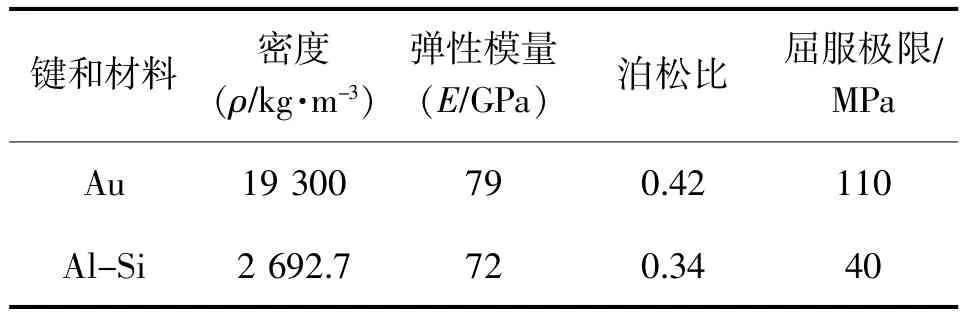

仿真系统搭建好后,需要为仿真模型划分网格,添加材料信息 (如表2所示)、约束关系、振动激励和方向等。本文利用系统自由分网,只对网格疏密采取人为控制,以保证仿真的效率和精度。根据键合丝的实际工作情况,分别在第一、第二焊点与焊盘的接触面上添加固定约束。由于通过对比各个方向同等量级的振动及响应发现,垂直于键合丝所在平面的振动产生的响应最大,因此,本文将该方向设置为振动激励方向。而根据GJB 548B《微电子器件试验方法和程序》中随机振动部分的内容,本文设计了如图8所示的振动仿真激励谱,考虑到产品在实际使用条件下的共振问题,将键合丝的一阶固有频率纳入振动频率范围,在步进仿真中根据振动的量级改变W0、W1,便可实现步进的振动激励。

表2 键和丝材料信息

图8 随机振动仿真激励谱

3 仿真结果及分析

由于随机振动的PSD是振动在频域的统计值,因此键合丝所受的振动应力也应是统计值。结合高斯分布和Miner方法,键合丝在振动过程中1、2、3区间应力发生的时间分别占振动时间的68.3%、95.4%和99.73%,假定大于3范围的应力不造成任何损伤,本文将3应力作为键合丝在随机振动仿真中所受的最大应力。

在不考虑键合强度、炭化和腐蚀等因素的影响时,键合丝主要的失效模式有引线脆性断裂和疲劳断裂,而断裂的部位通常是焊点颈部。脆性断裂是由于所受应力过大,超过了键合丝材料的强度极限而发生的断裂失效;疲劳断裂是由于温度、振动等能量在一段时间内的积累超过了某一界限,使键合丝发生屈服疲劳而引起的断裂。这两种应力中,引起疲劳断裂的应力要比引起脆性断裂的应力小得多。因此,在分析仿真结果时应将3应力与键合丝材料的屈服极限进行比较,保证键合丝所受的3应力值小于键合材料的屈服极限值。

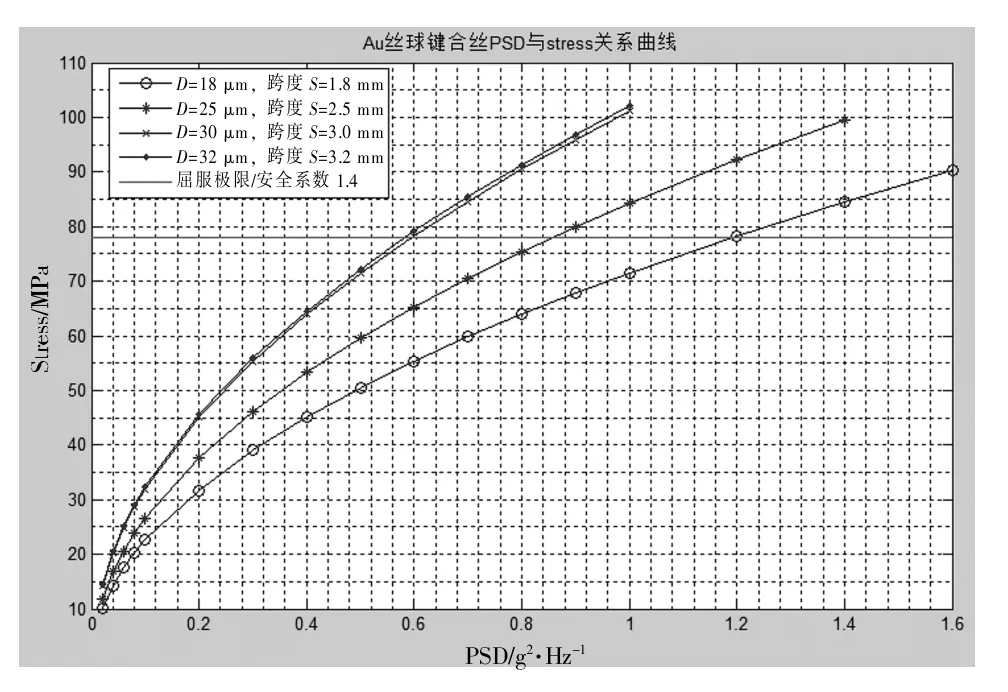

通过仿真,获得了键合丝在振动过程中所受的最大应力,其位置在键合点颈部区域 (如图9所示),说明与实际相符。用MATLAB分别仿真数据进行拟合,取安全系数S=1.4并得到如图10-11所示的键合丝所受应力与PSD的对应关系曲线。

图9 键合丝所受最大应力所在位置

图10 Au丝球键合PSD与振动应力关系曲线

图11 Al-Si丝楔键合PSD与振动应力关系曲

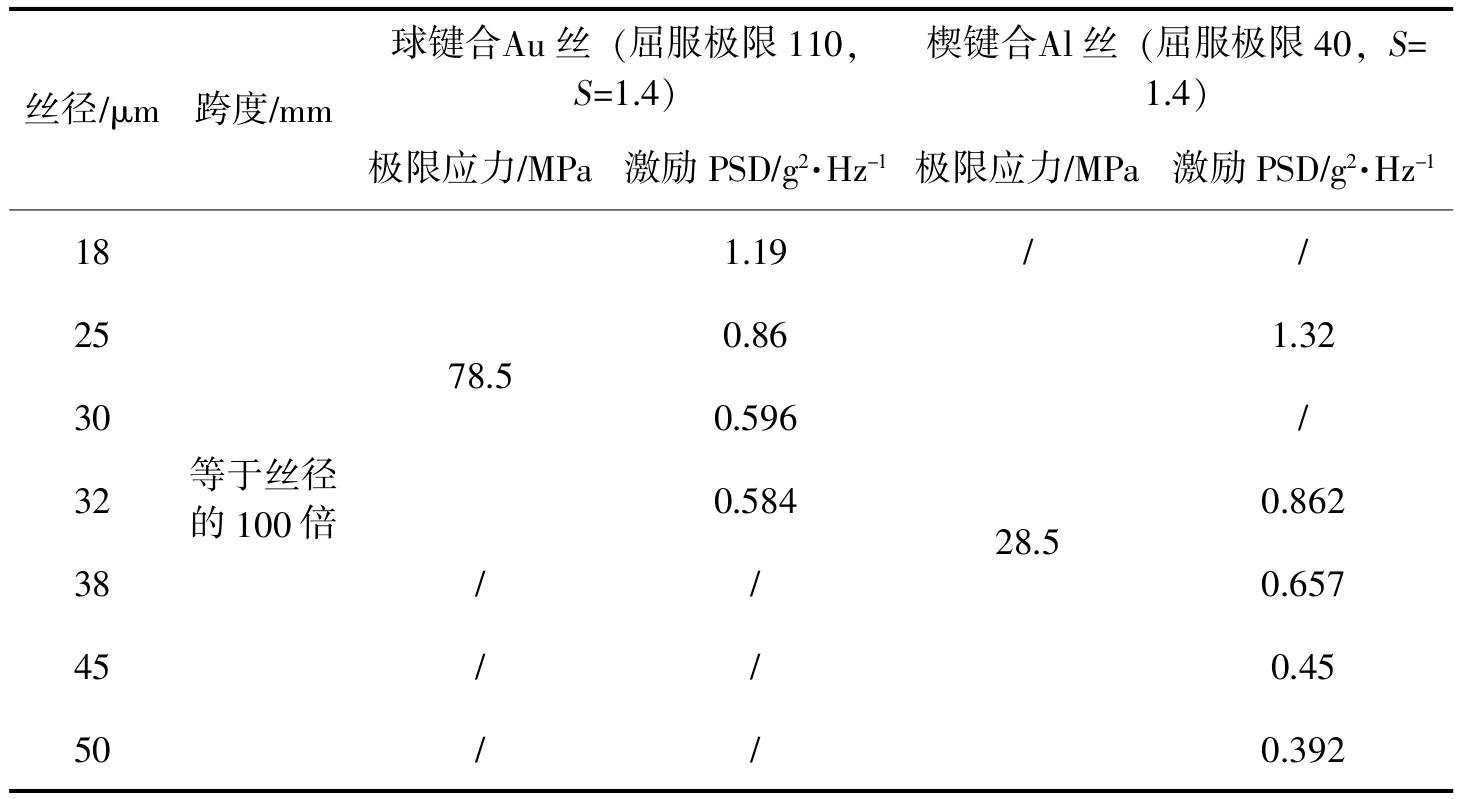

根据图10-11可获得如表3所示的不同键合形式、材料、丝径和跨距的键合丝的极限应力与激励PSD关系表。

表3 键合丝极限应力及激励PSD表

由表3可知:当材料相同时,丝径越大,跨度越大,能承受的激励PSD越小,此时键合丝跨度成为影响振动承受能力的主要因素;当材料不同而丝径、跨度相同时,Al丝所能承受的PSD大于Au丝所能承受的PSD,因为Au丝的力学性能虽优于Al丝,但Au丝的密度远大于Al丝,从而导致键合Au丝的颈部更容易疲劳。

根据仿真分析结果可知,在进行键合丝设计和选型时需要注意的原则有:首先,应使需键合的焊盘之间的距离尽可能短,从而缩短键合丝的跨度,增大键合丝的耐振能力;其次,在满足电性能和其他特殊条件的前提下,应优先选用Al-Si键合丝,因为在同等跨度下Al-Si丝的振动性能优于Au丝的振动性能;最后,由于大丝径、大跨度的键合丝的振动性能会大幅下降,因此在设计键合点时不能盲目地参照规范要求,应使键合距离小于丝径的100倍,从而使键合丝的振动性能保持在较高的水平。

4 结束语

通过对键合Au丝和Al-Si丝的随机振动仿真分析,本文研究了球键合与楔键合的随机振动性能,拟合了振动应力与激励功率谱密度的关系曲线,获得了不同材料、丝径、键合形式和跨度的键合丝在极限应力下所能承受的激励PSD,上述结果在一定程度上可为键合丝的设计和选型提供参考。

[1]何田.引线键合技术的现状和发展趋势 [J].电子工艺专用设备,2004, 33 (10): 12-14.

[2]董江,胡蓉.微系统封装内引线键合的可靠性[J].电子工艺技术,2015, 36 (5): 260-264.

[3]宫在磊,王秀峰,王莉丽.微电子领域中陶瓷劈刀研究与应用进展 [J].材 料 导 报 , 2015, 29(9): 89-94.

[4]吕磊.引线键合工艺介绍及质量检验 [J].电子工业专用设备, 2008 (5): 53-60.

[5]晁雨晴,杨兆建,乔海灵.引线键合技术发展 [J].电子工艺技术,2007,28(4):205-210.

[6]杨斌.电子设备的随机振动仿真分析 [J].电子工艺技术, 2013, 34 (5): 299-302.

[7]周桐,张志旭,任万发,等.典型结构振动——加速度综合环境试验研究 [J].装备环境工程,2015,12(5):50-55.