石灰石-石膏湿法脱硫装置的运行经济性研究

2018-01-12,

,

(河南龙宇煤化工有限公司,河南 永城 476600)

随着国家对环保工作的重视和人民对生活质量要求的提高,二氧化硫的治理越来越引起社会的关注,石灰石-石膏法脱硫技术作为一种成熟的烟气脱硫手段,其国内市场占有率达到90%,运行的经济性也已成为发电厂、化工厂等关注的焦点。

石灰石-石膏法脱硫采用的吸收剂是石灰石浆液,在吸收塔内石灰石浆液自上而下喷淋,与自下而上通过的烟气充分接触、混合,与烟气中的二氧化硫发生化学反应,固化脱除烟气中的二氧化硫。石灰石浆液反应后生成的亚硫酸钙与氧化风机鼓入的空气发生氧化反应生成石膏(水合硫酸钙),反应后的烟气通过烟囱向外排放。

影响FGD运行的经济性主要包括以下方面:一是提高装置运行稳定性,保证处理后烟气中的二氧化硫持续达标排放,避免因超标引起巨额环保处罚;二是降低装置运行费用,主要包括提高运行效率和副产品石膏质量,降低石灰石用量和用电量,实现节能降耗。

1 装置概况

河南龙宇煤化工有限公司(以下简称龙宇煤化工)一期装置主要包括50万t/a甲醇项目和20万t/a二甲醚项目,以永城本地产生的煤炭为原料,通过粉碎、气化、净化、合成、精馏等工艺,生产甲醇和二甲醚产品,消耗煤炭量超过110万t/a。龙宇煤化工一期配套建设3台130 t/h循环流化床锅炉,每台锅炉配套1台石灰石石膏湿法脱硫装置(FGD),单台FGD装置设计烟气处理能力为20万m3/h,处理后的烟气经过与河南省环保厅联网的在线监测系统分析后对外排放,排放标准为35 mg/Nm3。

2 FGD运行经济性分析

2.1 pH值对运行效率影响分析

由于石灰石浆液呈碱性,在烟气量不变的情况下,pH 值越高说明浆液中石灰石的浓度越高,对SO2的吸收越有利,为保证SO2的吸收效率,应通过不断补充石灰石浆液维持较高的pH 值。虽然提高浆液的pH 值有利于吸收SO2,但较高的pH 值不仅会抑制石灰石的溶解,而且也不利于Ca2+的析出,所以吸收塔中的pH 值并非越高越好,高低各有利弊。

在较高的pH 值(pH>8.0)下,SO2与石灰石浆液反应生成亚硫酸钙后会结垢,烟气中的CO2也会与Ca2+发生再碳酸化反应,生成CaCO3沉积物。如果浆液的pH高达9以上,CO2与Ca2+的再碳酸化反应显著增加。因此,无论是从抑制软垢的生成或是抑制CO2的再碳酸化方面来看,pH值一般不宜超过7。

参考相关文献,并结合实际运行效果,脱硫塔内的pH值控制在5.2~5.8,对反应最有利,pH值控制在合理范围内有利于提高石灰的利用率,避免因结垢等情况导致石灰原料的浪费,节约运行成本,提高运行稳定性。

2.2 石膏质量影响分析

脱硫装置副产品主要是石膏,脱硫石膏可用作水泥生产、石膏装饰板等,石膏品质的好坏直接影响销售价格。

未反应完的石灰是脱硫石膏的主要杂质,大约在 5% 左右。因此,要控制石灰浆液的补入量,即控制塔内的pH值在5.2~5.8,如果石灰石浆液在非连续补入的工况下,尽量避免在补入浆液的同时压滤石膏,应在补入浆液半小时后压滤石膏。

未氧化的亚硫酸钙会附着在石膏晶体上结晶,细小亚硫酸钙附着在石膏表面,一方面使石膏粒径变大,颗粒度参差不齐,降低了石膏的品质;另一方面,包裹在石膏晶体表面的亚硫酸钙小颗粒靠毛细作用会吸附浆液,导致石膏含水率超标。所以脱硫塔不能超负荷运行(烟气入口SO2浓度超出设计值20%以上),同时要定期检测氧化风机出力,保证氧化风量、风压。

烟气中粉尘的附着也会导致石膏白度降低,影响石膏品质。为避免锅炉启动初期的油烟、碳核、沥青质及多环芳烃等粉尘成分影响,锅炉启动初期应加大塔内浆液的置换量,将含油浆液排入事故池,或者通过故意提高液位,溢出塔内浆液表面的油污等杂质,并在收集后送至厂区污水处理厂处理。

高品质的石膏能提高副产品销售价格,而白度或杂质含量超标的石膏不但不能作为产品销售,还要当作固废处理,额外增加废物处理费用。因此,控制好石膏品质能提高脱硫系统的副产品收益,提升脱硫系统运行经济性。

2.3 降低石灰消耗措施分析

吸收塔内的浆液与逆流的烟气不断发生化学反应,在脱除SO2的同时,烟气中的粉尘等杂质在浆液中不断循环富集,浆液中的可溶性离子也在塔内随浆液的蒸发而富集,会产生大量的泡沫。当塔内起泡严重时,吸收塔浆液会发生大量溢流现象,这种现象在启停浆液循环泵时尤为明显。虚假液位不仅会造成石灰石浆液的浪费,还会导致二氧化硫波动,甚至造成小时均值超标处罚。

龙宇煤化工一期3台锅炉配套脱硫装置自2015年投用后,3套脱硫装置均多次出现过吸收塔液位计显示液位正常、但吸收塔溢流的现象,且检查后均可排除溢流管虹吸和液位计不准的可能性。以其中一次溢流的现象为例,对溢流形成的原因进行分析。

1#吸收塔正常运行液位为5 m左右,溢流口高度为5.8 m,反应方式为底部搅拌与矛枪式曝气组合。2017年2月12日,1#吸收塔在远传液位为4.9 m、备用浆液泵启动6 min后,吸收塔溢流口出现溢流现象,而此时吸收塔液位计显示依然为4.9 m左右,处于正常运行指标范围,在现场操作人员紧急采取停运备用浆液泵的措施后,溢流现象消失。

计算公式中,H为吸收塔远传显示的液位,m;ρ为吸收塔内浆液的密度,采用浆液密度计数值, kg/m3;h1为液位计安装高度,取0.6 m;P为液位计监测的静压值,kPa。

经技术人员对照现场分析,出现溢流现象的原因如下:备用浆液泵投运后,石灰石浆液的抽吸量变大,同时石灰石浆液与烟气的接触量增大,导致石灰石浆液表面泡沫增多,且产生的泡沫被循环吸入吸收塔的中下部,导致吸收塔内石灰石浆液整体密度降低、体积增大,引起溢流。在溢流发生时,由于密度计测量点距离浆液泵吸入口较远,且位于吸收塔底部,导致测量区域密度变化不大,与吸收塔内的浆液真实密度出入较大,同时,由于液位计也安装在吸收塔底部,标高0.6 m处,循环吸入的泡沫高于液位计位置,导致液位计测量的静压值不受泡沫影响,故导致远传液位计测量的液位值依然显示为正常状态,没有出现明显变化,即产生了“虚假液位”。

塔内浆液起泡溢流会导致浆液利用率低,石灰石补入量提高,严重影响运行经济性,可采取以下措施应对。

(1)以浆液中不参与反应的Cl-浓度作为吸收塔内废水浓缩情况参考,通过及时排放置换吸收塔浆液,控制Cl-浓度在8 000 mg/L以下。

(2)锅炉点火期间保证布袋除尘器的投用,避免大量烟尘进入吸收塔浆液内。

(3)根据溢流情况可不定期加入消泡剂,如果已经发生严重溢流,可短时间停运1台浆液循环泵。

2.4 降低电费措施分析

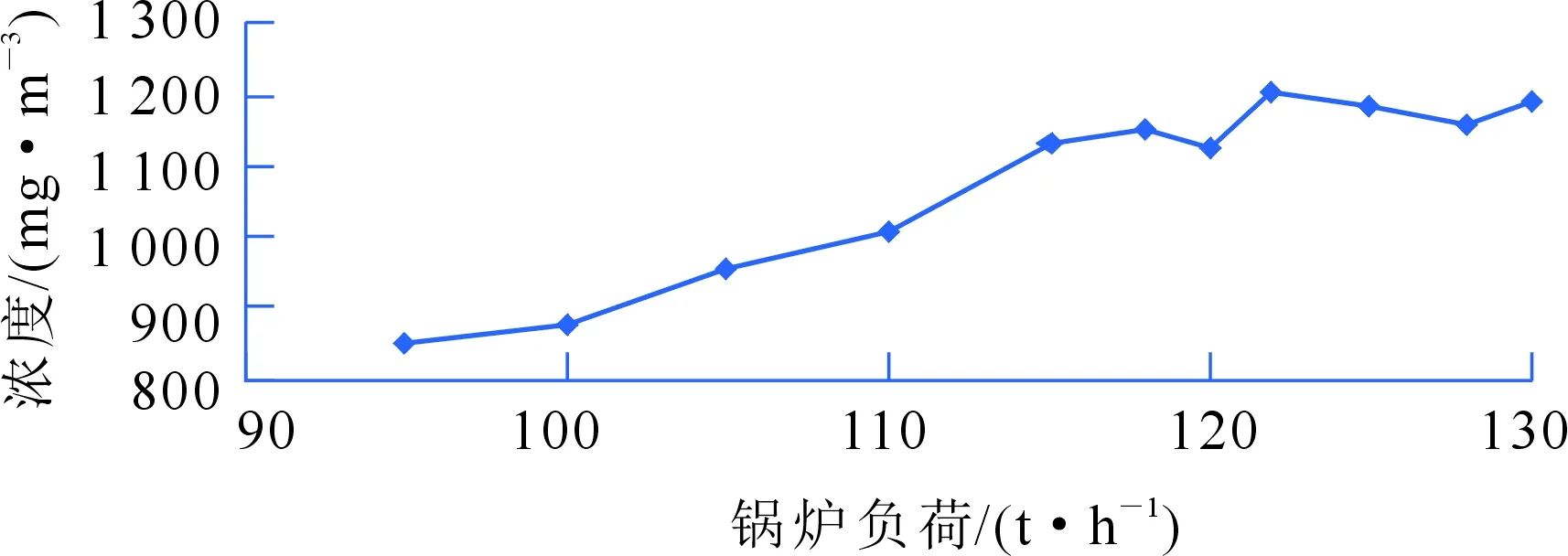

在煤质基本不变、入炉煤硫分在0.8%左右的条件下,吸收塔入口SO2浓度随锅炉负荷的增加而升高,基本维持在800~1 300 mg/Nm3,锅炉负荷与脱硫塔入口SO2关系见图1。

图1 锅炉负荷与脱硫塔入口SO2关系

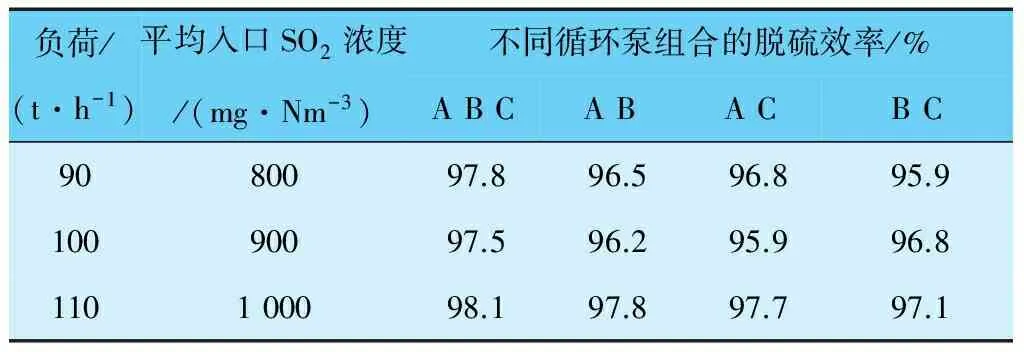

依据脱硫塔设计效率,结合脱硫塔入口SO2的变化,停运3台浆液循环泵中的1台,能保证出口SO2达标排放。因此,当锅炉低负荷运行时,存在停运1台浆液循环泵的可能性。不同工况下的实验数据见表1。

表1 停运1台吸收塔浆液循环泵对脱硫效率的影响实验

以上结果表明,在负荷较低、脱硫塔入口SO2浓度不高的情况下,停运1台浆液循环泵可以满足吸收塔环保指标达标排放的要求。因此,在日常运行中可通过调整浆液循环泵运行数量来节约脱硫系统电耗。

2.5 石灰石浆液密度影响

在脱硫塔运行过程中,运行人员重点监控的参数是脱硫塔的pH值及密度。一般运行过程要求浆液的密度维持在1 050~1 200 kg/m3。结合脱硫塔浆液组分分析数据,根据工况调整石灰石浆液的补入量,以及压滤石膏的时间,在满足脱硫效率的情况下,控制pH值靠下限运行,降低塔内石灰石浆液残留量。此举有利于浆液形成石膏结晶,更在一定程度上节省了石灰石浆的用量。而浆液密度不但直接影响石膏脱水的效果,也影响浆液循环泵的电耗。吸收塔密度与浆液循环泵电流的关系见图2。

图2 塔内浆液密度与浆液循环泵电流的关系

以上结果表明,在pH值等其他条件基本不变的情况下,随吸收塔内浆液密度的增大,循环泵运行电流也随之增大。因此,将吸收塔内浆液密度控制在相对低的水平上,能降低浆液循环泵的电耗。但密度控制太低会增加石膏脱水系统启停次数,也会增加电耗,经过试验,将脱硫塔密度控制在1 040~1 120 kg/m3时,整体运行电耗最经济。

3 结论

(1)保持pH值在5.2~5.8,有利于石灰利用效率,避免结垢,降低脱硫剂的消耗成本。

(2)控制pH值、保证浆液氧化、减少烟气杂质的带入能提高石膏品质,增加副产品收益。

(3)关注浆液密度,尽量减少和避免塔内浆液起泡,可以减少脱硫塔浆液的消耗。

(4)在低负荷、入口SO2浓度较低的运行条件下,可调整吸收塔浆液循环泵数量,减少设备电耗。

(5)脱硫塔运行时控制相对低的pH值和密度值可以降低吸收剂耗量及设备电耗。

在脱硫塔实际投运过程中,运行单位应不断优化工况、摸索经验、采取措施,降低脱硫装置的原料消耗、能量消耗,提高脱硫装置运行的安全性、稳定性,进而提高脱硫装置运行的经济性,实现经济效益和环保效益的和谐统一。

[1]李兴华,金万元,等.湿法脱硫吸收塔浆液起泡的影响因素[J].热力发电,2015(08):121-124.

[2]刘恒华.660MW超超临界机组脱硫吸收塔起泡原因分析[J].科技与创新,2015(19):86.

[3]钟秦.燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,2002.

[4]毛健全.脱硫石灰石和脱硫石膏产业化问题的探讨[J].贵州地质,2014(4):265-269.

[5]赵丽娟.湿法烟气脱硫系统的运行调节[J].电力环境保护,2002(04):53-54.

[6]骆文波,邱纪华.改善湿法石灰石-石膏脱硫产物石膏质量的分析[J].华中电力,2002(02):57-58.