MGD-S50Ⅱ型声频振动钻机的研制与试验

2018-01-12李伟,吴浩,杨恺

李 伟,吴 浩,杨 恺

(1.中国煤炭地质总局第二勘探局,河北 涿州 072750; 2.中煤地质工程总公司,北京 100040)

传统勘察钻机一般采用泥浆回转或冲击钻进方式,容易对土样造成污染和扰动,而声频振动钻机采用超高频振动钻进方式。该钻进方法不用泥浆、不污染样品,能够快速、连续获取高质量的地层样品,为勘察和勘探工作提供准确地层,市场前景广阔。该类钻机已在尾矿坝勘察、砂金矿取样、水域沉积物取样和地质环境勘测等多领域逐步推广使用。

1 钻机结构

MGD-S50Ⅱ型声频振动钻机引入工业设计理念,采用三维仿真设计及模块化设计方案,整机分为动力总成、行走总成、桅杆—动力头总成、操作台总成、工具箱和钻杆箱总成、液压系统总成和电控系统总成共七大总成(图1)。整机结构紧凑、外表美观、操作安全舒适、便于维护与保养,易于改型,有利于产品的系列化和标准化。

图1 钻机结构Figure 1 Drill configuration

1.1 动力总成

主要由6BTAA-C150型东风康明斯柴油发动机及配套三合一冷却器组成。钻机的总功率得到优化,液压系统功率优化为112kW,较第一台减少了14.5%,油耗也相应降低。

1.2 行走总成

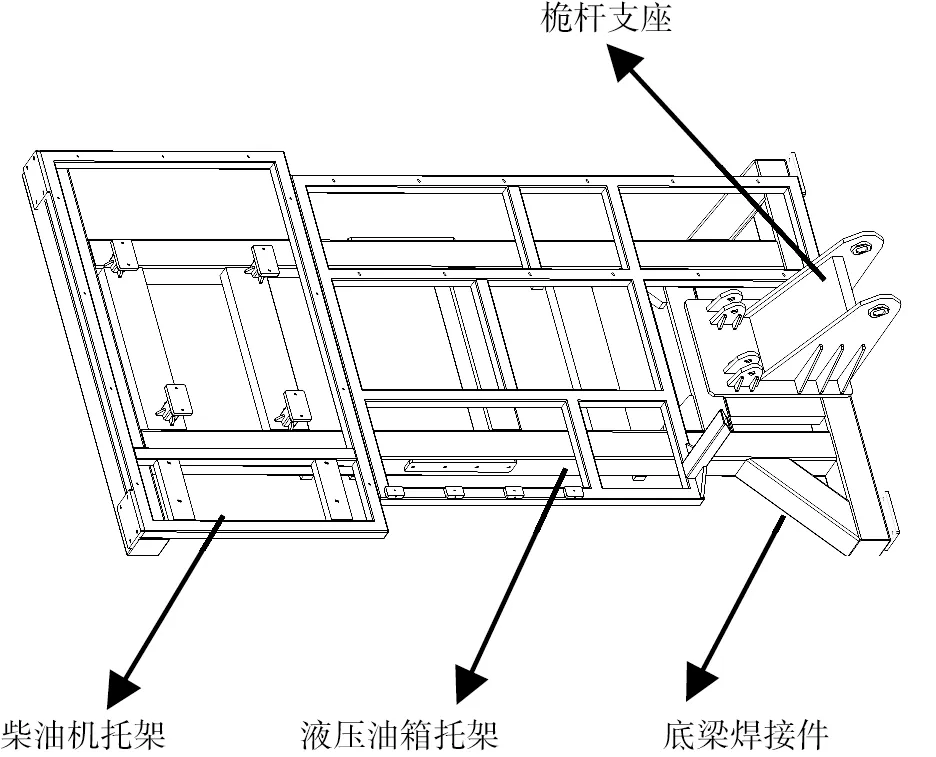

包括橡胶履带和底盘。橡胶履带质量约1T,允许总质量6.5T,爬坡能力25°,行驶速度1.5~3km/h,最大牵引力5.5T,平均接地比压0.04 MPa。底盘由底梁焊接件、柴油机托架、液压油箱托架和桅杆支座组焊而成(图2)。底盘刚度大,桅杆起落平稳,整机行走由有线遥控盒控制,实现了人机分离驾驶,安全可靠,适合于不平坦地形的运移。

图2 底盘三维简图Figure 2 Chassis 3D sketch

1.3 桅杆—动力头总成

包括桅杆和声频动力头两部分。桅杆由桅杆部件和桅杆托架部件组成。桅杆部件可沿桅杆托架部件滑移,滑移行程250mm,滑移落地能确保钻机稳固、钻孔笔直。桅杆部件包括动力头滑板、绞车—鹅头辅助提升装置、油缸—链条倍速给进机构和自动卸扣夹持器。桅杆托架部件由钢板组焊而成,形成箱型梁的结构,承载能力高、刚度大、桅杆部件滑移平稳。桅杆底部还配备了自动卸扣液压夹持器,降低了拧卸钻杆的劳动强度。

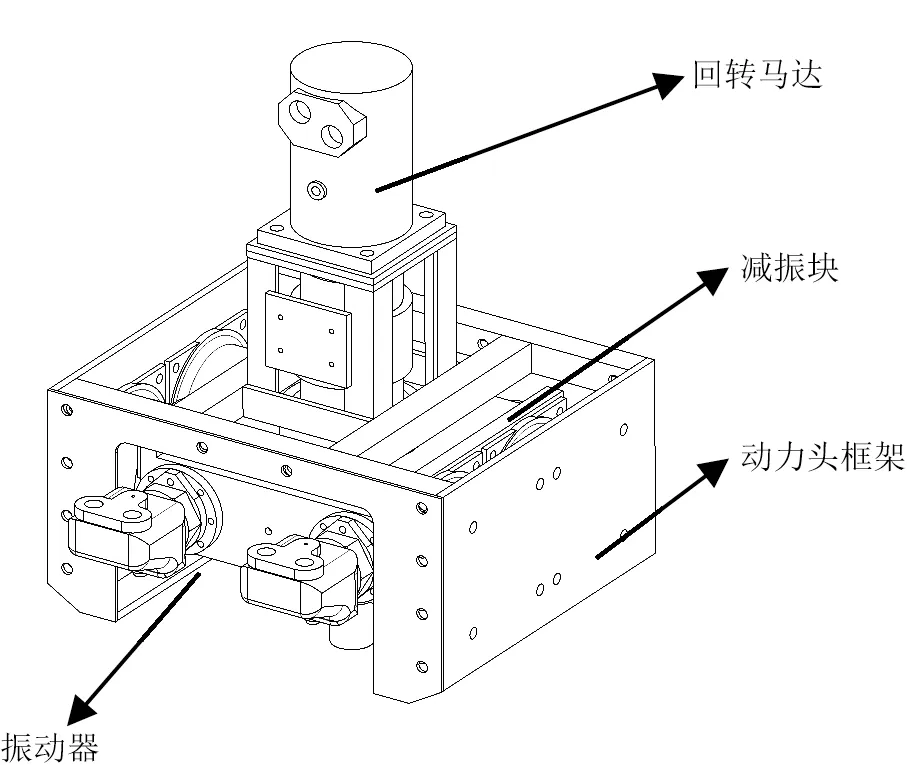

声频动力头是钻机的核心部件,主要由回转马达、动力头框架、减振块和振动器组成。动力头采用整体式框架结构和侧面橡胶减振方式,力学结构合理、性能可靠(图3)。经空载和负载试验,动力头框架减振效果良好,同步带-同步轮机构和回转马达未见松动,振动马达和振动箱体升温正常,减振结构设计合理。

图3 声频动力头三维简图Figure 3 Sonic frequency top drive power head 3D sketch

1.4 操作台总成

包括固定操作台和孔口操作台。固定操作台由六联换向阀和翘板开关组成,控制钻机前后4个液压支腿、桅杆起落和桅杆滑移。孔口操作台布置5块压力表和两组先导控制手柄,分别控制自动卸扣液压夹持器、绞车和声频动力头的给进/提升、回转和振动。孔口操作台可移近钻孔,方便操作者观察、掌控钻进工况。

1.5 钻杆箱和工具箱总成

包括工具箱、液压阀箱和其上的钻杆箱。工具箱用来盛放日常维修工具,液压阀箱用来安装负载敏感比例多路换向阀,钻杆箱用于放置钻杆。

1.6 液压系统总成

由双联液压泵、液压油箱、液压阀、液压执行元件、液压冷却器和管路、管接头组成。液压系统为开式系统,由1个主油路和1个辅助油路构成。主油路由负载敏感变量泵、负载敏感比例多路换向阀和液压执行元件组成,控制声频动力头的振动、回转和给进/提升、自动卸扣液压夹持器、绞车和履带行走。辅助油路由定量齿轮泵、普通多路换向阀、液压油缸、液压锁和平衡阀等组成,控制钻机支腿、桅杆起落和桅杆滑移等辅助钻进动作。液压系统总成采用集成化技术和组合阀块,液压管线布局更加合理、美观。液压先导控制技术的引入实现长距离控制和低压、小流量控制高压、大流量,安全、高效、节能。

1.7 电控系统总成

包括电控箱和有线遥控盒。电控箱安装在液压油箱上,包括柴油机运行参数显示仪表、报警灯、钥匙开关、急停按钮和油门。电控系统采用CANBUS总线控制技术,布设多个电控仪表及按钮线路,可对发动机转速、水温、机油压力、发动机启停、电瓶电压等信号进行检测及调节,能及时监测发动机运行状况;履带行走及桅杆起落实现声光报警,大幅提高了操作的安全性和舒适性。

2 关键部件的设计

2.1 声频动力头激振力

F激振力=2×m×e×ω2

(1)

式中:m—单根偏心轴的质量,kg;

e—偏心距,m;

ω—角速度,rad/s。

声频动力头单个偏心轴质量为2.64kg,偏心距为0.023 1m,偏心轴最大角速度1 130rad/s(即角频率为180Hz),代入式(1):

F最大激振力=156kN

声频动力头的激振能力优于荷兰SonicSampDrill公司生产的CS型声波动力头,其最大角频率为150Hz、最大激振力为100kN。

2.2 液压系统

参考国内外同类钻机的液压系统工作压力及相关参数,查阅国内外液压元件的技术性能,考虑钻机的紧凑结构及液压系统集成,经相关技术参数计算,选定液压系统工作压力为21MPa。

依据钻机液压执行元件的运动速度,重点测算声频动力头的振动频率、回转速度和给进/提升速度,经相关技术参数验算,选定主油路额定流量为320L/min,其中动力头振动最大流量130L/min、动力头回转最大流量200L/min、动力头给进最大流量65L/min。三者不会同时在最大流量下工作,主油路额定流量满足主油路各工况要求。选定辅助油路额定流量为70L/min,满足各辅助工况要求,主油路和辅助油路不能同时工作,按主油路计算液压总功率如下:

P=q×Δp/60

(2)

式中:Δp—压差,MPa;

q—流量,L/min。

将相关数据代入式(2),得:

P=320×21/60=107kW

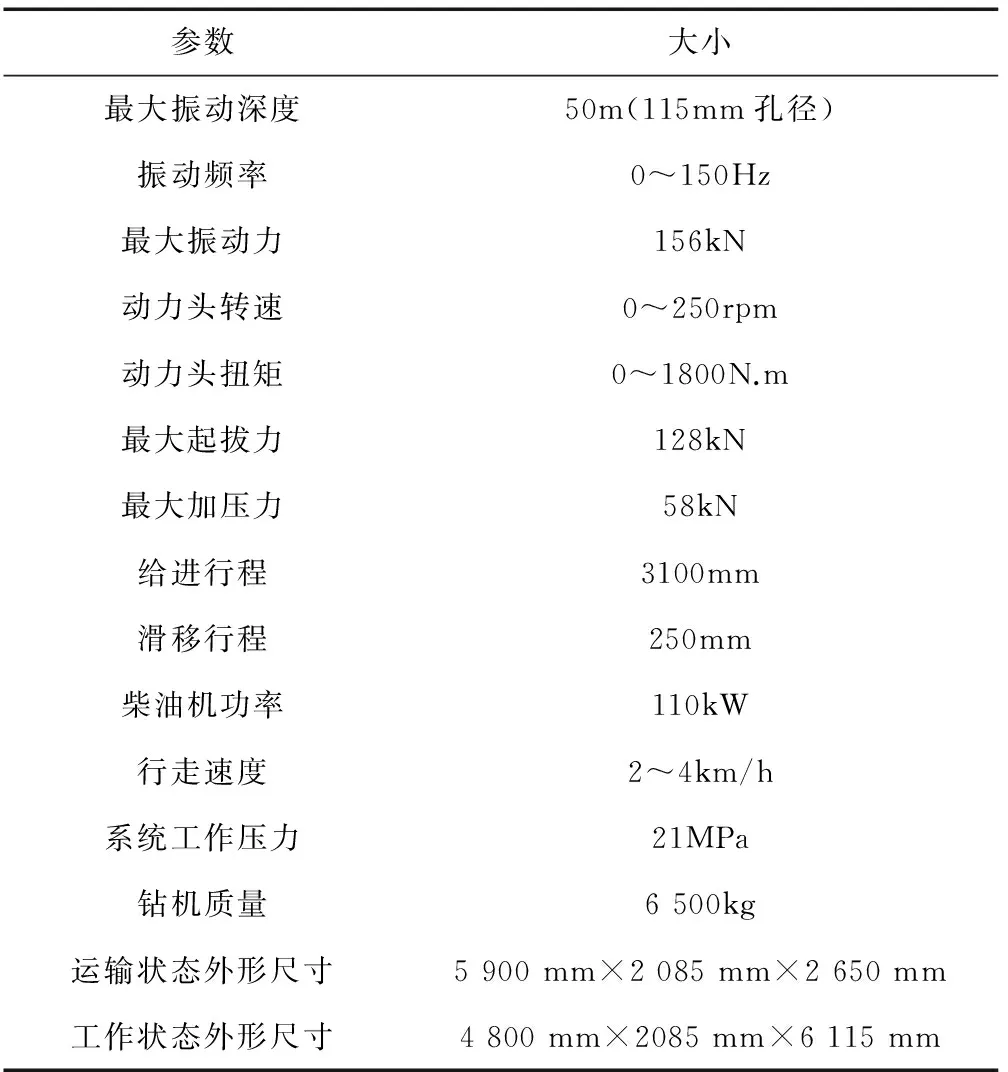

3 主要技术参数及现场测试

MGD-S50Ⅱ型声频振动钻机的主要技术参数见表1。

表1 钻机技术参数

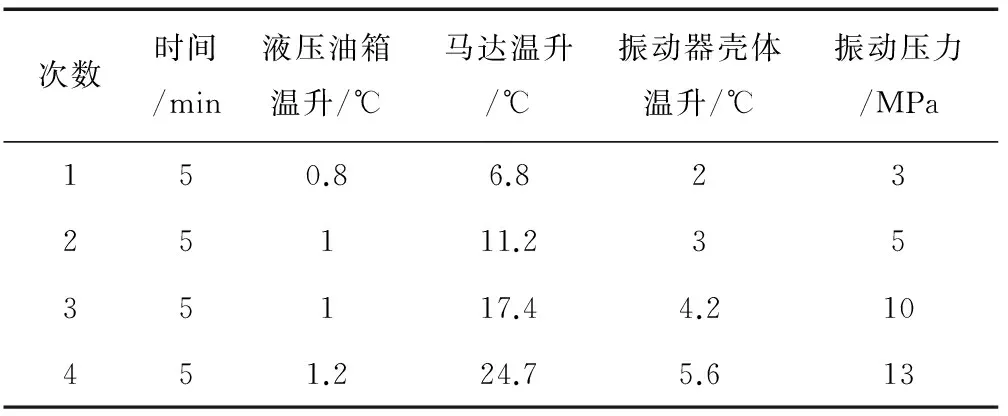

2016年9月在河北涿州一加工厂外对声频动力头和液压系统进行了空载测试。室外温度23°,液压系统各执行元件工作正常,各部件动作灵活自如。使用测温仪对声频动力头进行温升测试,测试数据见表2。

表2 声频动力头测试结果

备注:1.每次试验后,停歇5分钟,使振动马达适当降温。

由表2可知,随着振动压力的增大,振动马达及振动器壳体温升加快,应采取适当的空气或油润滑等降温散热措施,使振动马达温度不超过其额定使用温度(壳体泄油温度115℃),因为液压油箱有散热器,所以温升值较低,系统油温不超过70℃。

4 工业性试验

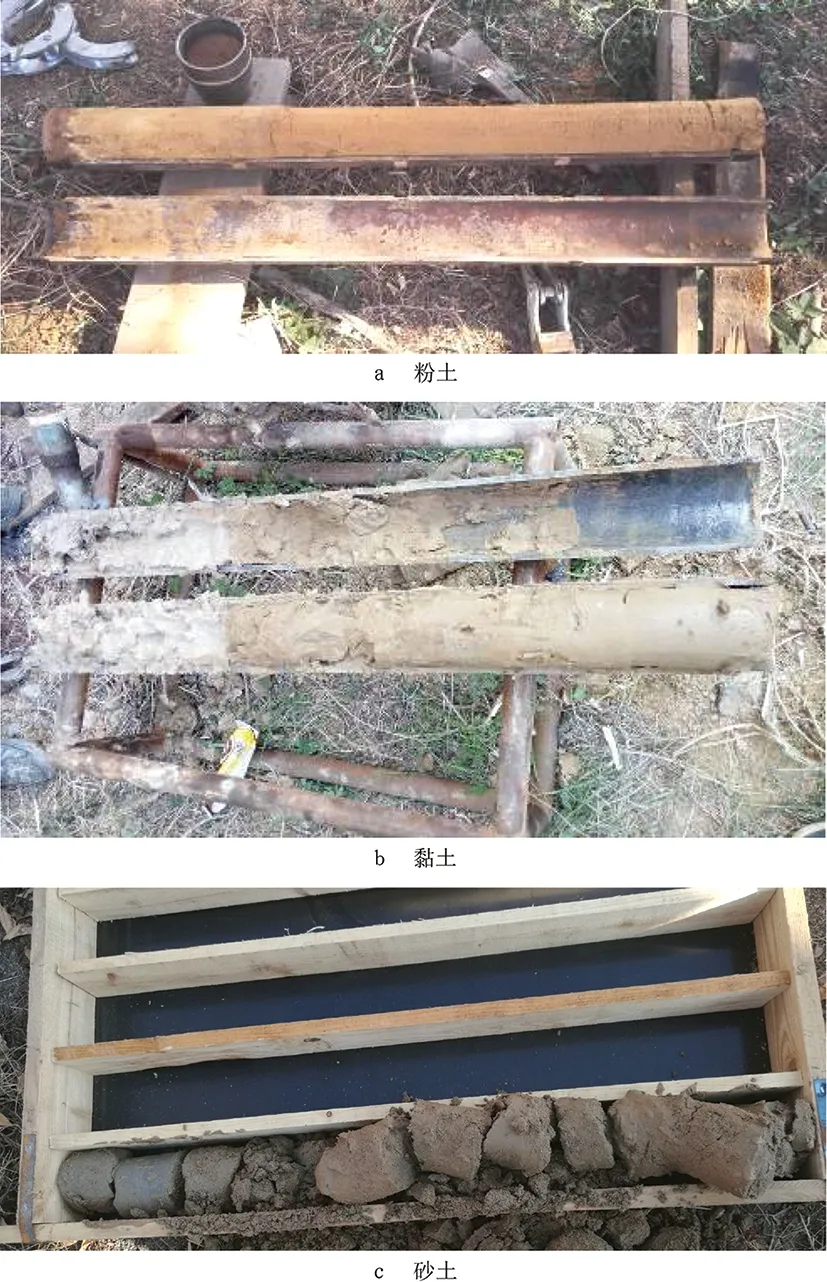

钻机试制成功后,于2017年在河北涿州开展了场地试验,全部采用声频振动钻探方法,累计进尺二百余米,最大孔深52.85m,采用108mm半合管钻具快速、连续、完整地获取了粉土、黏土和砂土等地层样品(图4)。取样率高达95%以上,其中钻进含水量大的粘土层时机械钻速高达6m/min,约为传统勘察钻机机械钻速的2~3倍。

图4 测试地层样品Figure 4 Testing strata samples

5 结语

经过样机调试、测试和场地试验,新型声频振动钻机的各项技术参数达到设计要求,整机性能稳定可靠、取样质量高。该钻机在环境地质调查、污染土取样、水溶性矿物(如砂金矿和膨润土矿等)勘探、公路和铁路勘察以及振动处理井下事故等领域应用前景广阔。

[1]王瑜,等.基于双偏心轴驱动的声频振动钻机设计研究[J].中国机械工程,2013,24(17):2386-2390.

[2]吴浩,等.YSZ-50型声频振动钻机的研制[J].探矿工程(岩土钻掘工程),2012,(1):9-13.

[3]任晓飞,等.YSZ-50型声频振动钻机在尾矿坝勘察中的应用[J].地质装备,2013,(1):27-28.

[4]陆卫星,等.国内振动钻机的发展及应用[J].中国煤炭地质,2012,(7):73-76.

[5]王瑜,等.声频振动钻机液压系统设计与研究[J].机床与液压,2012,(23):76-79.

[6]孙梓航,等.高频振动回转顶驱的研制[J].探矿工程(岩土钻掘工程),2013,(11):39-41.

[7]罗强.声波钻机在深厚覆盖层成孔及取样的施工技术[J].地质装备,2013,(6):37-40.

[8]雷开先.声波钻机在环境地质调查中的应用研究[J].探矿工程(岩土钻掘工程),2013,(6):4-7.

[9]杨正春,等.便携式声波钻机在河道堤防勘探中应用分析研究[J].安徽地质,2015,(2).