水轮发电机组励磁系统异常现象探析与控制

2018-01-11刘健如

刘健如

FSB水电站装有2台100MW的发电机组,机端电压13.8kV。发电机与主变压器组成单元接线,经主变压器升压后,通过220kV交联聚乙烯绝缘电力电缆与GIS开关设备相连,经两回220kV线路接入电力系统交流输电来送电。该电站1、2号机组正常运行时曾因交流输电线路安控装置动作而切除,切除后引发过速停机。本文详细分析此次事件中励磁系统异常现象,并提出了后续运行的相关防范措施,为电站的安全稳定运行提供技术保障。

异常原因

异常现象描述

当时运行方式为:1、2号机组满负荷运行,GIS安控装置枫龙线跳闸。满负荷运行的两台机组同时甩负荷,跳闸后3秒,机组转速>115%Ne;8秒,机组转速>160%Ne,调速器急停阀动作、监控流程给励磁系统发逆变令;9秒,落进水口快速闸门,机械过速保护装置动作;21秒,导叶全关;39秒,转速小于90%Ne;51秒,机组逆变灭磁,机组电压小于10%额定。

此过程中有两点异常:一是机组转速为伺上升>160%Ne,甚至启动机械过速保护落进水口闸门停机。二是切机8秒和9秒后,监控流程因过速两次发给励磁系统逆变令,而励磁系统逆变失败,在发令40多秒后,机组电压小于10%额定的情况下完成了逆变灭磁,失去了快速灭磁意义。

调速器过速原因

机组转速升高的程度与机组当时导叶开度的大小与关闭速率有关。经分析该电站在调速器主配阀与水轮机导叶接力器开启腔之间的油路上,安装了电气两段关闭阀。第一段为快速关闭,第二段为慢速关闭。由于分段关闭阀的位置接点不可靠,导致分段关闭阀在监控程序中未复归,两段关闭阀的慢关一直投入。慢关投入时,两段关闭阀的主要油路被切断,导叶接力器开启腔的回油只能经由节流装置流向回油箱。此次线路跳闸甩负荷停机过程中,慢关投入,关闭速度过慢,未能及时抑制住转速上升,是导致机组过速的直接原因。

励磁系统异常

該水电站励磁系统采用随频率变化补偿同步脉冲角度方式,尽管同步脉冲补偿角在小电流试验中进行了校核,但是在这次过速停机中却表现异常。

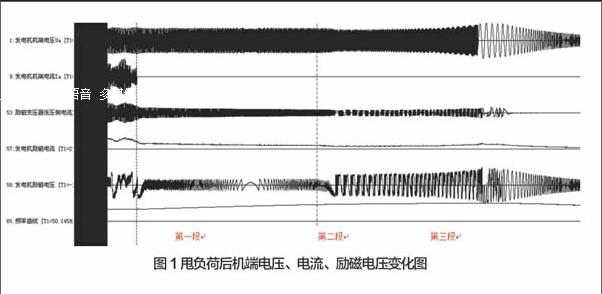

从总体来看(图1),机组甩负荷后,机端电压逐渐下降,甚至降到了52%Ue。然后机端电压逐渐回复上升,最高到达105%Ue,然后通过转子能量自然衰减,机端电压逐渐下降。

整个过程,可以按频率的变化分成三段进行分析。

第一段为机组跳闸后频率从50Hz上升至70Hz,时间约5s,机端电压下降至67%Ue。机组甩负荷后,无功电流减至零,不可避免引起电压升高,升高电压可用AU=Iq Xd″(AU:升高的电压;Iq:甩掉的无功电流;Xd″:次瞬变电抗)表达。当时机组带有功600MW,无功18.4Mvar,甩掉的无功电流分量较大,在图1上,清楚可见励磁电压因此而产生的强减与强增过程。随后尽管励磁系统三相桥式整流可控硅换相导通正常,但是可控硅的实际控制角略大于900。不仅其同步脉冲补偿角没有发挥作用,而且调节器90%Ue下限给定值也失去限制作用。由此可见,励磁系统失去基本调节功能。

第二段机组频率从70Hz上升至75.8Hz,时间约5s左右,机端电压一度下降至52%Ue,再逐步上升至105%Ue。这段时间中,励磁电压首先强减,随后波形呈周期性紊乱。励磁波形图上,可见频率增加至70Hz后,功率柜可控硅的运行状态变为整流桥中两个元件同时导通、3~4个元件交替同时导通、6个元件交替导通,并呈周期性。此套励磁系统导通角设置为20~150,而实际上此时导通角已超过此范围。分析其原因,可能是同步脉冲补偿角在频率大幅变化中出现错乱,特别是在交流侧供电电压大幅下降时,整流桥的换相角y可能过渡到第Ⅲ种换相状态。在这种状态下,前一个换相过程形成短路,使随后进入换相区的相邻元件在反向电压作用下虽被触发却不能导通,直到可控硅元件的阴、阳极之间电压呈正向值时才能导通。

第三段机组频率从75.8Hz逐渐下降,机端电压亦逐渐下降,时间持续40s左右。在此期间,前几秒可控硅元件还偶尔出现3~4个交替同时导通现象,后部分为同组两个元件一直导通,励磁电压波形呈“一充一放”交流波,励磁电流衰减缓慢。实际上监控LCU分别于74.5Hz与75.8Hz时向励磁系统开出逆变令,但如果此时控制角a过小,或者逆变过程中三相全控桥的触发脉冲突然消失,则最后导通的一组可控硅元件将会工作在励磁绕组电感“放电一激磁一放电”交替过程中,成为逆变颠复。事后检查励磁系统并没有封脉冲的可能,加上前两段同步脉冲有随频率改变导致可控硅导通紊乱的事实,可判断因控制角过小引发逆变失败。

通过上述三段的分析,可判断励磁系统在机端频率较高时,同步脉冲相应失步,高于70Hz后,已基本处于失控状态,外部监控来的逆变令没有起到快速灭磁作用,逆变失败以续流形式消耗掉转子上的能量,造成灭磁时间较长。

在甩负荷后,机端频率上升到70Hz以上的情况实际是存在的,但转速上升到电气过速160r/min和机械飞摆过速动作的工况较少。在监控程序中,转速上升到电气过速和机械过速时启动停机流程,落进水口闸门,同时给励磁系统发逆变令。这样的设计,即使励磁系统脉冲同步回路出现失步现象,造成逆变失败,也不会造成机组事故,只是灭磁时间较长。

灭磁安全性

灭磁安全性探讨

在此次线路跳闸甩负荷事件中,脉冲同步异常而出现的调节器失控,机端电压大幅下降与回升现象。调节器失控引起机端电压降低并不可怕,但如果调节器失控引发空载误强励,依赖继电保护动作而跳闸,则需要核实励磁灭磁开关和非线性电阻配置及其跳闸逻辑可靠性。

此水电站励磁系统灭磁元件由交流灭磁开关S103,直流磁场断路器S101,非线性电阻RV、跨接器Q7组成。正常时采用逆变灭磁,事故时由保护或励磁过压保护动作开出跳闸命令,此命令直接去合机械跨接器Q7,将转子电流导入灭磁电阻;调节器检测到该指令后封脉冲,并经0.1s延时作用于直流磁场断路器S101,再经0.1s延时作用于交流开关S103。事故跳闸时直接合跨接器,将转子电流导入非线性灭磁电阻,接着封闭脉冲,在灭磁开关的弧压和负向阳极电压的共同作用下,保证了换流成功,随后灭磁开关就会关断熄弧,励磁电流快速衰减。endprint

发电机空载过压保护动作(误强励)灭磁瞬间计算

此水电站励磁系统直流磁场断路器S101最大弧压Uarc≤4000V,根据灭磁实际工况,按照断路器国标要求,这里取3400V。励磁系统无论选用何种灭磁开关,伺种灭磁方式,要保证其安全可靠动作,都要涉及灭磁开关弧压参数。而空载误强励时换流成功的灭磁开关开断弧压远大于空载强励期间发生机端三相短路灭磁开关开断弧压。故以空载误强励为例进行核算。

发电机机端电压饱和电压按1.4pu考虑,则不计晶闸管和回路压降,计算更高整流电压uH。

UpL=1.35·(u20*1.4)cos20°(1)

代入计算可得UPL=1723V。

空载误强励情况下,定子過电压1.3倍时继电保护动作并经0.3秒延时跳闸,此时定子电压约为1.4倍额定电压值,由此水电站发电机空载特性曲线延伸至定子电压1.4倍额定电压值,此时电流约是额定励磁电流的2.5倍,即IR约为7696A(额定励磁电流3078.5A)。

在IR=7696A时计算磁场断路器的最小弧压,假设IR全部流入非线性电阻,产生的电压为UR,将值代入公式(2),计算磁场断路器跳开时的最小弧压Uk。根据公式:

UR=ARs(IR)B(2)

式中:ARS一单组灭磁电阻电压系数,取44;B-单组非线性电阻系数,取0.4。

代入公式可得UR=1577V。

此时磁场断路器弧压UK=UL+UZ=1577+1723=3300V FSB水电站是220KV交流输电线路的电站,根据其他高压交流输电运行情况,在交流系统解锁、闭锁时会造成系统电压较大波动;满负荷运行方式时,如所有交流滤波器全部投入后仍无功不足,需及时增加机组无功进行补充,防止母线电压迅速下降;而在低负荷或者降压运行时,受最小交流滤波器需求影响,变电站电压易偏高,此时又需机组进入进相运行工况。较复杂的系统电压变化工况加大了对机组励磁系统安全稳定调节的要求。从此次甩负荷事件来看,直接原因虽是调速器两段关闭阀位置接点未可靠反馈,但同时也反映监控程序和励磁系统有待进一步完善。 (作者单位:广东粤电新丰江发电有限责任公司)