焦页197-4HF页岩气长水平段井钻井关键技术

2018-01-11陈小元

陈小元,曹 俊,秦 春,王 委

(中国石化华东石油工程有限公司江苏钻井公司,江苏 扬州 225261)

焦页197-4HF页岩气长水平段井钻井关键技术

陈小元,曹 俊,秦 春,王 委

(中国石化华东石油工程有限公司江苏钻井公司,江苏 扬州 225261)

焦页197-4HF井为焦石坝二期页岩气开发的一口长水平段水平井,钻遇地层地质条件复杂。受构造变化大、断层发育、页岩储层埋藏深、地层压力体系认识不清、垂深预测误差大等因素影响,钻井施工难度大。针对定向施工摩阻扭矩大、井漏频繁、地层可钻性差、钻头磨损严重等难点,采取优化井身结构及井身剖面、优选钻头、精细控制井身轨迹、优选钻井液体系、优化堵漏措施等技术,顺利完成该井施工任务。针对页岩气长水平段钻井的提速提效,提出了加强针对龙潭组和茅口组地层的PDC钻头个性化设计、钻井各阶段使用相应工具、开展平桥页岩气井堵漏工艺及油基钻井液封堵技术的研究等建议。

页岩气 水平井 井身结构 井身轨迹 井漏 封堵 工具 钻井液

焦页197-4HF井为焦石坝二期页岩气开发的一口长水平段水平井,位于川东高陡褶皱带万县复向斜平桥背斜南部,同焦石坝一期相比,地质条件更加复杂,构造变化大、断层发育、页岩储层埋藏更深、地层压力体系认识不清、垂深预测误差更大等因素,导致钻井施工难度更大,存在定向施工摩阻扭矩大、井漏频繁、钻井复杂故障控制难度大、地层可钻性差、钻头磨损严重等难点[1-3]。针对难点,采取优化井身结构及轨道剖面、优选钻头、精细控制井身轨迹、优选钻井液体系、优化堵漏措施等技术,较好地完成了该井的施工任务,并且以2 593.92 m的水平位移,创南川区块水平位移最长纪录。

1工程概况

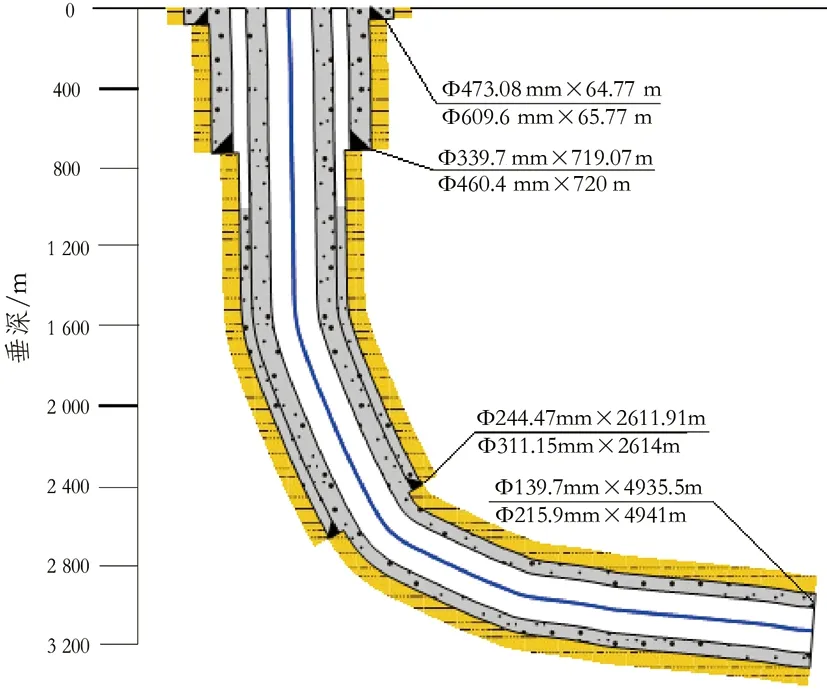

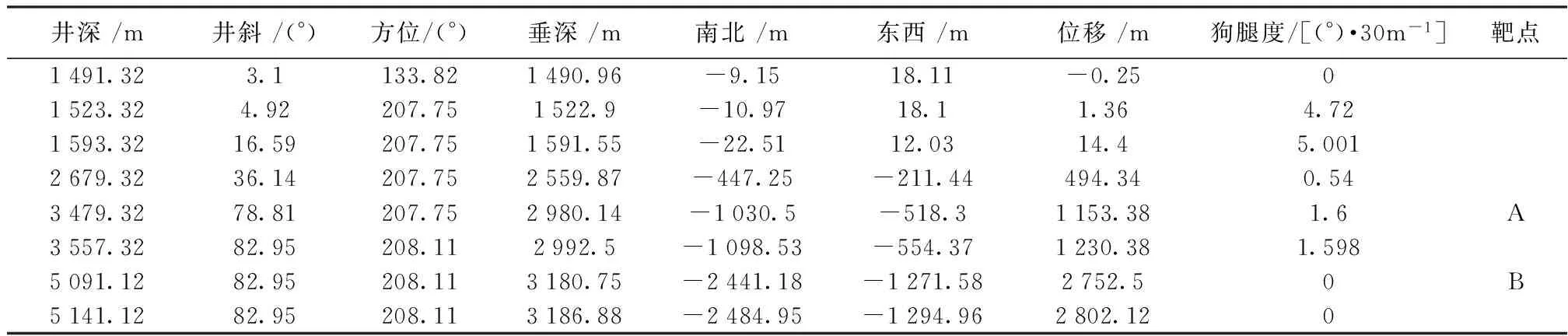

焦页197-4HF井于2016年8月24日开钻,2016年12月15日完井。钻遇三叠系的嘉陵江组、飞仙关组,二叠系的长兴组、龙潭组、茅口组、栖霞组、梁山组,石炭系的黄龙组,志留系的韩家店组、小河坝组、龙马溪组,奥陶系的五峰组、临湘组、宝塔组。目的层为下志留统龙马溪组下部页岩气层“甜点”[4]。实际井身结构见图1,应用导管封固浅表裂缝、溶洞、暗河;表层套管封固三叠系的水层、漏层与二叠系的浅层气,封住飞三段及以上地层;技术套管进入龙马溪组50 m,封固龙马溪组页岩气层顶部浊积砂之上的易漏、易垮塌地层[5];三开使用Φ215.9 mm钻头、油基钻井液,完成大斜度井段和水平段钻井作业。该井设计轨道为双增双稳剖面,2个矩形靶体,靶半高5m,靶半宽10 m,网格方位为207.37~208.01°,靶前位移达1 159.20 m,水平段长为1 660.31 m,造斜点1 650 m,第一稳斜段稳斜角控制在40°以内[5](为39.19°),水平段稳斜角为83.22°,第一、第二造斜段造斜率均为4.5°/30 m,以利于后期的压裂管柱的下入。该井实际井深4 941 m,水平段长1 453 m,机械钻速6.10 m/h,最大井斜86.12°,钻井周期96.25 d。

图1 焦页197-4HF实际井身结构

2 施工难点

(1)地层复杂,复杂故障发生几率高。

三叠系嘉陵江、飞仙关组以及二叠系长兴组、茅口组等灰岩地层裂缝和溶洞发育,容易发生裂缝失返性漏失;在志留系韩家店、小河坝以及龙马溪组地层钻进过程中容易发生裂缝性漏失。志留系韩家店组、小河坝组以泥岩为主,地层承压能力低,坍塌压力较高,易发生井漏和井壁垮塌。页岩气水平井对钻井液技术提出了严峻的挑战[6]。

(2)地层硬,钻头选型困难,机械钻速偏低。

该井地质埋藏深,地层老,岩石可钻性差,机械钻速慢,特别是一些复杂地层如茅口组地层含黄铁矿、燧石结核;韩家店组地层非均质性强,软硬交错,泥质含量高、下部存在致密砂岩。这些都很大程度上影响机械钻速。

(3)井身轨迹控制难度大。

①地层倾角大,直井段防斜打直打快困难;②井身剖面复杂。该井为长靶前位移(1 159.20 m)、长水平段(1 660.31 m),设计为双增双稳剖面,与常规油气藏水平井相比,其轨道更为复杂;③钻进过程中摩阻扭矩大,滑动钻进托压严重;④目的层位置的不确定性大,水平段需要频繁调整轨迹进行储层追踪。

3 施工关键技术

3.1 钻头优选技术

在导管钻井中采用Φ609.6 mmCKS5060型PDC钻头钻进,进尺65.77 m,平均机械钻速4.70 m/h,有效克服了导管用牙轮钻头机械钻速低的问题。一开采用一只Φ406 mm的S1665FGA型号PDC钻头,钻完一开进尺654.23 m,平均机械钻速10.18 m/h。二开共计使用钻头6只,Φ311.1 mmPDC钻头4只,Φ311.1 mm牙轮钻头2只。针对小河坝地层研磨性强、钻头寿命短、进尺少,通常需要2~3趟钻才能完成等问题,在二开2 237.41~2 614 m优选一只Φ311.2 mmMDSi616型号PDC钻头+螺杆复合钻进,一趟钻穿小河坝高研磨性地层,提速提效明显。三开共计使用钻头6只,Φ215.9 mmPDC钻头4只,Φ215.9 mm牙轮钻头1只,三开一只江钻KMD1652ADGR入井4次,进尺220 m,纯钻40.86 h,起出完好,但机械钻速仅4.50 m/h,偏低,后优选江钻单排齿PDC钻头KSD1 652AGR,机械钻速明显提高,达到8.02 m/h,有效保证了三开钻进在25 d内完成。尽管对钻头进行了优选,取得了一定的效果,但部分钻头使用效果较差。如在龙潭组钻进时,二开728~792.18 m使用一只MDSi716的smith钻头,纯钻时间仅19.33 h,机械钻速仅3.73 m/h,钻头切削齿全部磨损。随后下入MDSiZ616LBPX型PDC钻头,钻进至960.01 m,机械钻速高达12.74 m/h,但纯钻时间仅为13.17 h时,钻时就变慢,钻头磨损严重。

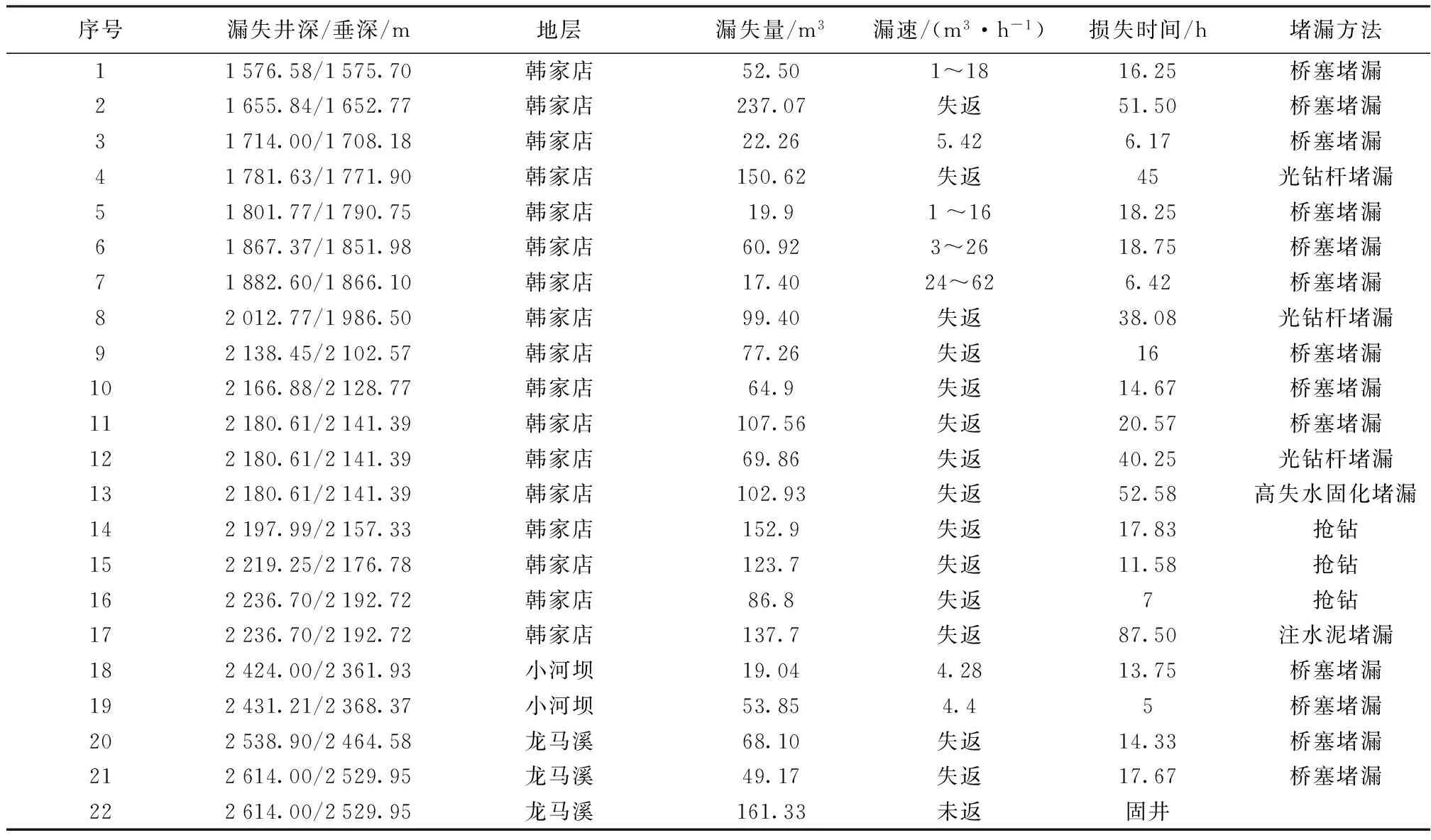

3.2 堵漏施工技术

平桥区块地质条件复杂,三叠系、二叠系等灰岩地层裂缝和溶洞发育,容易发生裂缝失返性漏失,在志留系地层中也容易发生裂缝性漏失。焦页197-4HF井二开中完井深2 614 m,钻进期间共计漏失21次,第22次为完井固井漏失,总计漏失1 935.17 m3,损失时间519.15 h。具体漏失情况见表1。

表1 四开原井眼钻井液性能

表2 焦页197-4HF井身轨迹优化表

该井在漏失井段太长时,通过分段承压找漏的方法,有效判断了漏点位置,同时根据漏失速度调配不同浓度、不同粒径的堵漏剂进行堵漏。漏速小,配置低浓度小颗粒的堵漏浆,使用原钻进钻具进行桥堵。漏速较大或者井口失返,配置高浓度大颗粒的堵漏浆,起钻使用光钻杆进行桥堵,甚至于使用高失水固化堵漏剂堵漏或注水泥堵漏等。在该井二开18层21次漏失中,采用桥塞堵漏、光钻杆堵漏、高失水固化堵漏剂堵漏、注水泥堵漏等方法,取得了较好的堵漏效果,其中14层为一次堵漏成功。在漏点2 180.61 m处经3次堵漏承压,裂缝逐渐扩大,漏失逐渐增大,最后使用高失水固化堵漏剂堵漏成功。

3.3 井身轨迹控制技术

平桥区块页岩气井地层条件复杂,地层倾角大、靶前位移长、水平段长,目的层位置不确定性大等因素导致防斜难度大、摩阻扭矩大、保证优质页岩钻遇率难度大。为控制好井身轨迹,有效保证优质页岩的钻遇率,采取以下措施:

(1)进一步优化剖面。将原设计的直—增—稳—增—稳的轨道改为直—增—增—稳的轨道,充分利用地层自然增斜,减少滑动,避免第一稳斜段若增斜过快导致滑动降斜而形成的阶梯型轨迹。

(2)直井段采用MWD进行轨迹的跟踪监测,根据测斜结果,及时采取吊打、纠斜等措施,确保井斜、位移满足设计要求。本井在87.91~301.62 m井段,井斜在2.2~1.5°间,在115.46 m处,井斜达到2.8°。后及时采用吊打及纠斜,保证了打直。但使用0.5°螺杆,滑动纠斜效果较差。

(3)优选单弯度数及外径,采用大径大扭矩螺杆,以进一步提高机械钻速。采用1.25°单弯螺杆+PDC钻头定向作业,既保证有一定的造斜率,又控制好狗腿不致超标,为后期完井作业顺利打好基础。但本井在二开直井段使用Φ216 mm螺杆,未使用常规的Φ244 mm螺杆,一定程度上影响了直井段的机械钻速。

(4)充分应用近钻头地质导向仪的各种参数,保证优质页岩钻遇率及安全施工。该井使用斯伦贝谢近钻头地质导向,GY传感器与井底距离为0.8 m,保证了钻头在目的层的进出情况得到及时的监控,以便及时采取措施,同时加强与地质导向师的密切沟通,在收到调整轨迹指令162次的情况下,及时调整轨迹,1 413 m水平段优质页岩钻遇率为100%。同时利用斯伦贝谢近钻头仪钻头转速测试的功能以及3项仪器保护功能(粘滞滑动、轴向振动和纵向振动)指导钻井施工。若3项仪器保护功能同时报警或2项连续报警,结合现场扭矩和摩阻情况,及时进行短起下。利用近钻头转速测试的功能,判断井下螺杆工作情况,在第一根螺杆使用时出现泵压升高机械钻速降低情况,观察仪器显示钻头转速为0时,立即起钻检查螺杆,发现螺杆转子卡死。

(5)使用水力振荡器,有效减缓了滑动钻进托压的问题。该井三开作业钻进至3 037.32 m,井斜65.16°出现了严重的“托压”,摆工具面十分困难。后下入了国民油井水力振荡器,有效地解决了“托压”和工具面摆不到位的情况。使用水力振荡器后,滑动机械钻速由5.21 m/h提高到7.37 m/h,提高了41.46%,复合钻进机械钻速由10.52 m/h提高到12.16 m/h,提高了15.59%。

3.4 钻井液技术

根据地层压力系数预测,该井茅口组中部以上地层压力系数1.05左右,以下地层在1.20~1.39。根据地层特点及压力系数,茅口组中部以上地层使用清水钻井,二开茅口组下部采用钾胺基防塌聚合物钻井液,三开采用油基钻井液体系。

(1)二开钾胺基防塌聚合物钻井液维护要点:①钻进过程中,加入0.5%单封,防止渗透性漏失;②配合使用磺化沥青、超细碳酸钙等提高钻井液防塌能力;③使用KPAM、FA-367、PAC-LV、Na-HPAN等处理剂,提高抑制性,控制滤失量;④间断性泵入用膨润土和CMC-HV配置的稠浆扫塞(漏斗粘度大于90 s,屈服值大于20 Pa);⑤采用四级固控设备,振动筛筛布目数全部使用100目以上。

(2)三开油基钻井液体系维护要点:①加强一级固控,三开钻进振动筛使用150~250目,适当使用离心机;②加入柴油或氯化钙盐水控制油水比,获得最优的油水比;③根据钻井液密度和固相含量的提高,补充部分辅乳化剂,降低钻井液粘度;④钻进时加入3%~4%1 200目超细碳酸钙和2%液体沥青增强体系的封堵性。

由于优选了钻井液体系,并且加强了日常维护,有效控制了摩阻及井壁垮塌的发生。该井油基钻井液钻进的三开井段摩阻基本控制在10 t以内,所钻井眼井径相对规则,平均井径为228.7 mm,平均扩大率为5.92%。三开钻进过程中共起下钻5次,无任何异常显示,下钻到底无沉砂,电测一次成功,套管顺利到位。通过优化油基钻井液体系配方,提高封堵性能,强化一级固控,本井油基钻井液的消耗为0.1 m3/m,接近中石化先进水平(0.08 m3/m)。

4 认识与体会

(1)建议强化同钻头厂家的结合,针对地层岩性,加强钻头优选,尤其是加强龙潭、茅口组地层的PDC钻头的个性化设计,以进一步提高机械钻速。

(2)进一步开展页岩气长水平段井身轨迹控制技术的研究,推广应用近钻头、水力振荡器、旋转导向等新工具,以提高施工速度。在一开钻进过程中使用了0.5°螺杆,在井斜偏大后纠斜能力较差,建议使用1°螺杆,以增加纠斜效果。二开直井段使用Φ244 mm螺杆,以提高施工速度。

(3)加强页岩气长水平段井钻井液技术的研究。本井有4层漏失未一次堵漏成功,尤其在2 180.61 m经3次堵漏才成功。建议进一步开展平桥页岩气井堵漏工艺及油基钻井液封堵技术的研究,进一步提高施工速度、降低油基钻井液的消耗率

[1] 牛新明. 涪陵页岩气田钻井技术难点及对策[J].石油钻探技术,2014,42(4):1-6.

[2] 艾军,张金成,臧艳彬,等.涪陵页岩气田钻井关键技术[J].石油钻探技术,2014,42(9):9-15.

[3] 沈国兵,刘明国,晁文学,等.涪陵页岩气田三维水平井井眼轨迹控制技术[J].石油钻探技术,2016,44(2):10-15.

[4] 曾义金.页岩气开发的地质与工程一体化技术[J].石油钻探技术,2014,42(1):1-6.

[5] 周贤海.涪陵焦石坝区块页岩气水平井钻井完井技术[J].石油钻探技术,2013,41(5):26-30.

[6] 王显光,李雄,林永学.页岩水平井用高性能油基钻井液研究与应用[J].石油钻探技术,2013,1(2):17-22.

Keytechnologiesofdrillingforlonghorizontalintervalshale-gaswell,Jiaoye197-4HF

CHEN Xiaoyuan,CAO Jun,QIN Chun, WANG Wei

(JiangSuDrillingCompany,SinopecOilfieldServiceHuadongCorporation,Yangzhou225261,China)

Jiaoye 197-4HF well is a horizontal one with long horizontal interval in shale-gas development of the second phase in Jiaoshiba area. Compared with the first phase, the geological condition is more complicated. Influenced by the factors such as big structural change, developed faults, deep buried shale reservoir, unclear consideration of formation pressure system, and big error of TVD prediction, the drilling construction is very difficult. In order to solve the problems such as large friction and torque in the drilling construction, frequent lost circulation, poor drillability of formation , serious wear of bit, etc., it was carried out optimizations of bore frame, well profile and bit, wellbore trajectory controlled precisely, leaking plugging, and drilling fluid system. Finally, the well was drilling successfully, creating a record of the longest horizontal displacement in Nanchuan block. And also some suggestions were put forward to improve the speed and efficiency of horizontal well with long horizontal interval in shale -gas development.

shale gas; horizontal well; well structure; well trajectory; lost circulation; drilling fluid

TE242

A

10.16181/j.cnki.fzyqc.2017.04.014

2017-04-07;改回日期2017-06-12。

陈小元(1969—),高级工程师,现从事钻井工程技术的研究及管理工作。E-mail:chen_xy.jsyt@sinopec.com。

攻关项目:中国石化华东石油工程有限公司(ECPE20160705):重庆南川页岩气钻井关键技术研究。

(编辑 韩 枫)