加速度包络技术在滚动轴承故障诊断中的应用①

2018-01-11沈小鸥苏志忠贺训育

沈小鸥 苏志忠 贺训育 王 成

(中国石油天然气股份有限公司独山子石化分公司)

加速度包络技术在滚动轴承故障诊断中的应用①

沈小鸥 苏志忠 贺训育 王 成

(中国石油天然气股份有限公司独山子石化分公司)

介绍滚动轴承的故障特征,阐述加速度包络技术的特性与基本原理,分析该技术的实际应用方法与作用,在轴承故障诊断过程中的应用证实了其可行性与优越性。

滚动轴承 加速度包络技术 故障诊断 冲击脉冲值(gE值)

滚动轴承是旋转机械中应用最为广泛的零部件之一,其状态直接决定机组的性能。同时,滚动轴承也是旋转机械的重要故障源,据统计,机械设备故障中约30%由滚动轴承引起。相对其他零部件,滚动轴承运行可靠性离散程度较大:部分超过设计使用寿命的轴承依然能够运行,而部分设计使用寿命内的轴承却早已失效。另外,材料缺陷、润滑不良、水分和异物侵入、腐蚀或过载、加工或装配不当等因素都可能导致轴承损坏[1~3]。

滚动轴承故障具有长的发展期和短暂的破坏期。发展期的主要故障形式为磨损,此时故障以短暂的冲击信号形式出现,其能量频率较为发散,且容易被其他振动信号掩盖,导致传统的FFT技术较难发现。破坏期的轴承损坏形式为点蚀、剥落及擦伤等,此时故障特征信号提取较为容易,但轴承寿命已进入晚期。因此,在较早阶段发现故障对于滚动轴承监测具有重大意义。

目前,应用较为广泛的滚动轴承故障诊断技术主要包括振动诊断技术、磨损与润滑诊断技术及温度诊断技术等。其中,基于振动信号的轴承故障监测技术理论较为成熟,而加速度包络技术便是其中一种[4,5]。加速度包络技术是一种通过将共振解调思想与包络谱分析法融合,对滚动轴承早期损伤进行诊断的方法,可监测轴承故障部位和严重程度。与传统的FFT分析方法、冲击脉冲法等轴承故障诊断技术相比,该技术具有对高频离散信号识别能力强、抗干扰能力强等优点[6]。

笔者通过分析加速度包络技术的原理及其在滚动轴承故障诊断中的应用,说明加速度包络技术的作用和使用方法。

1 滚动轴承故障特征

滚动轴承由外圈、内圈、保持架和滚动体组成。当其中一个或多个部件出现故障时,会产生周期性的冲击,并激发结构共振,出现相应的特征频率。通过振动频谱分析来识别不同的故障特征频率从而分辨轴承故障,是轴承故障诊断的重要方式。

滚动轴承故障在频谱上表现为以共振频率为中心,相应故障部件的故障频率为边频的形式。一个滚动轴承具有4个故障频率:外圈故障频率、内圈故障频率、滚动体故障频率和保持架故障频率。这些频率通常不是转速频率的倍频,且在振动频谱中表现在较高的频段中[7,8]。

2 加速度包络技术

2.1 特性

加速度包络技术是一种对低频冲击信号所激发的高频共振信号进行包络、滤波后,获得一个相对于低频信号放大了的共振解调波,并对此共振解调波的幅值和频谱进行分析,进而判定故障类型和程度的技术。

该技术可提取一些小幅、重复性冲击信号。这些信号往往由轴承缺陷引起,且常被动不平衡、不对中等故障引起的高能量低频信号所掩盖。

2.2 基本原理

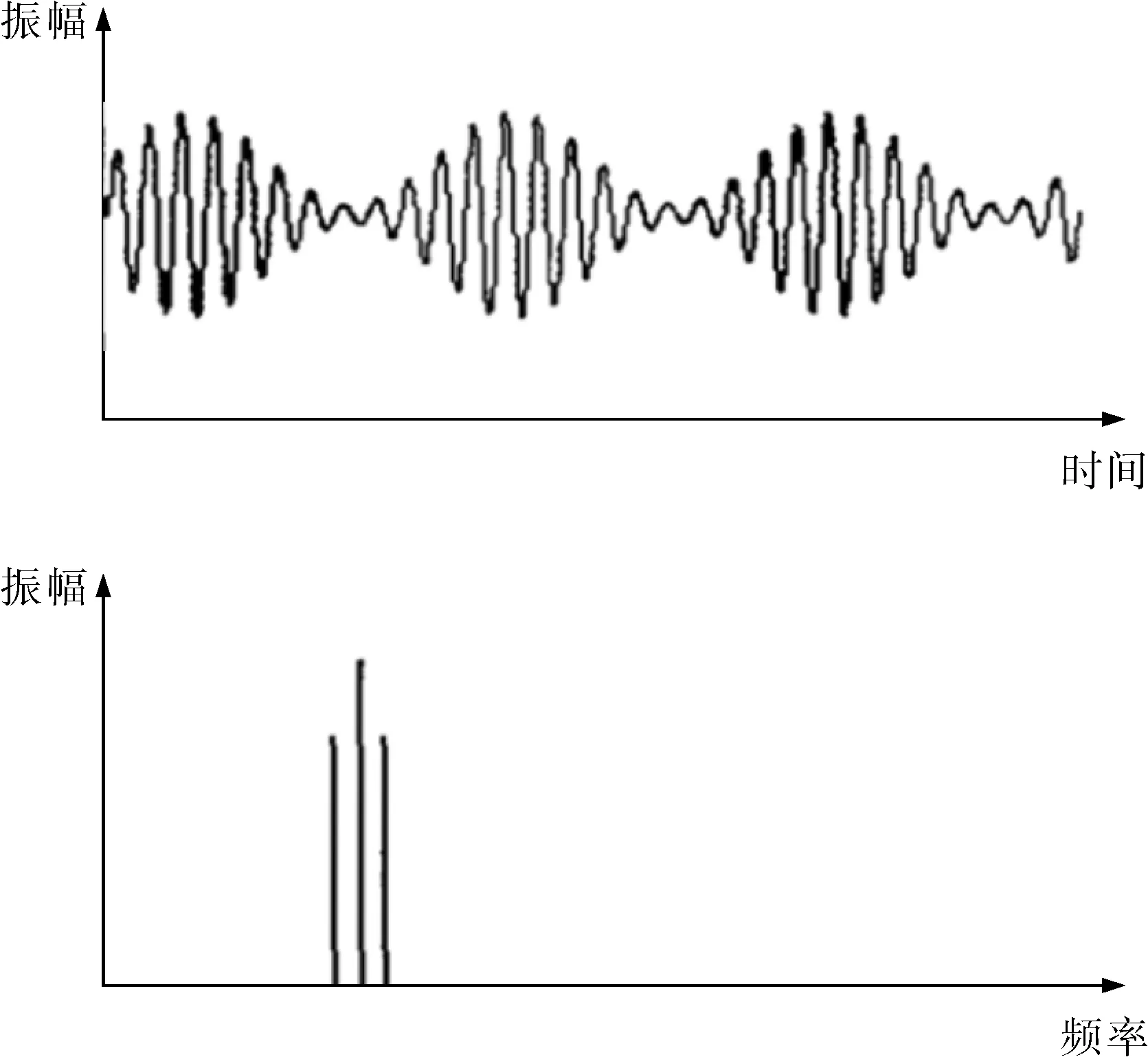

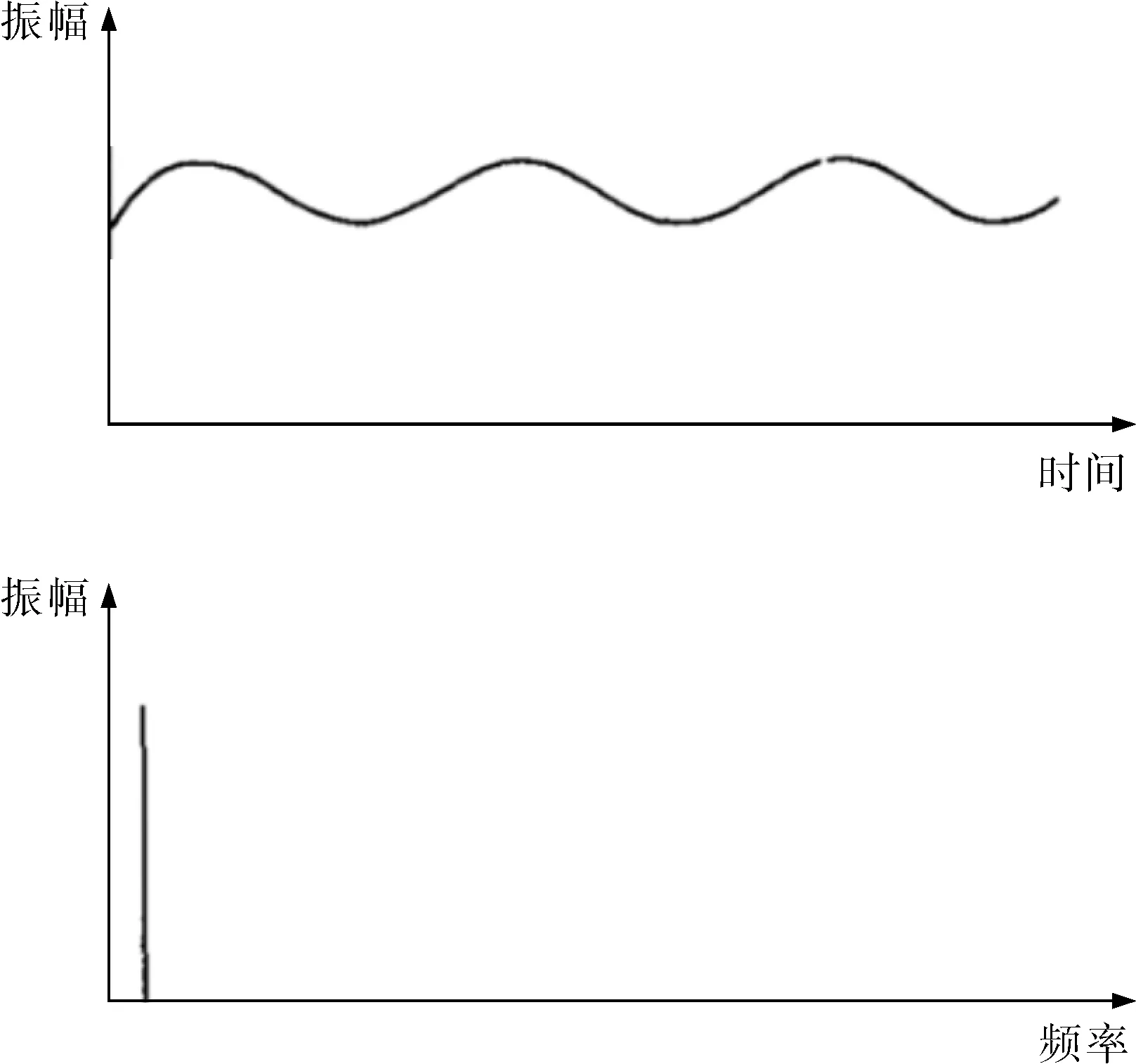

采用加速度包络技术对频谱进行分析之前,首先通过设置合适的滤波器,对振动信号进行高通或带通滤波,滤掉低频成分,如图1所示。然后对信号进行包络解调,使载波波形发生畸变,载波频率增大一倍且存在谐波,提取附载在高频载波信号上的低频调制信号(图2)。最后,通过设置合适的分析频宽经过低频滤波滤掉高频载波后,即剩下包络后的低频振动信号(图3)。

图1 滤波后的信号及其频谱

图2 低频调制信号及其频谱

图3 包络低频振动信号及其频谱

3 应用情况

轴承的损伤部位在运行中会因碰撞而产生脉冲,从而激起轴承系统的高频固有振动。在诊断中,可选择某一高频固有振动为对象,通过带通滤波器分析出该固有振动频率并进行包络解调,得到只包含故障特征信息的低频包络信号,然后对该包络信号进行频谱分析便可提取出轴承的故障特征信息。

3.1 应用实例

3.1.1电厂排粉机轴承故障监测

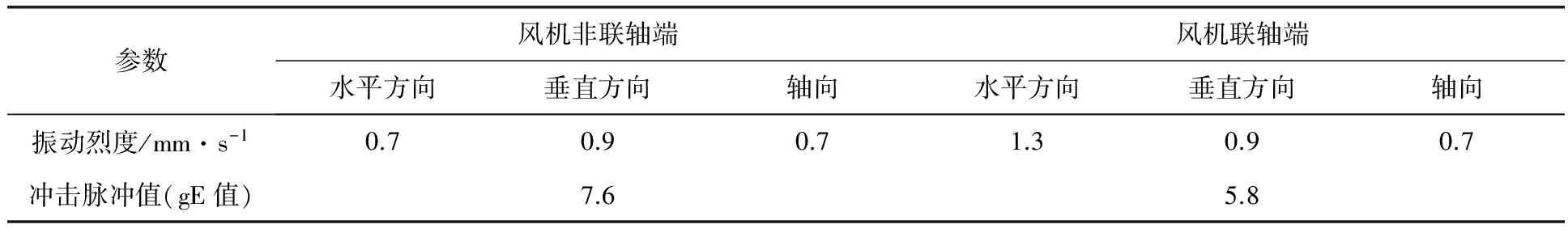

某电厂锅炉排粉机风机发出异响,维护人员通过测试得到其振动监测结果见表1。可以看出,风机的振动烈度处于正常水平,在使用加速度包络技术提取信号后发现,该机组风机两侧轴承冲击脉冲值均较大。

表1 某电厂锅炉排粉机风机的振动监测结果

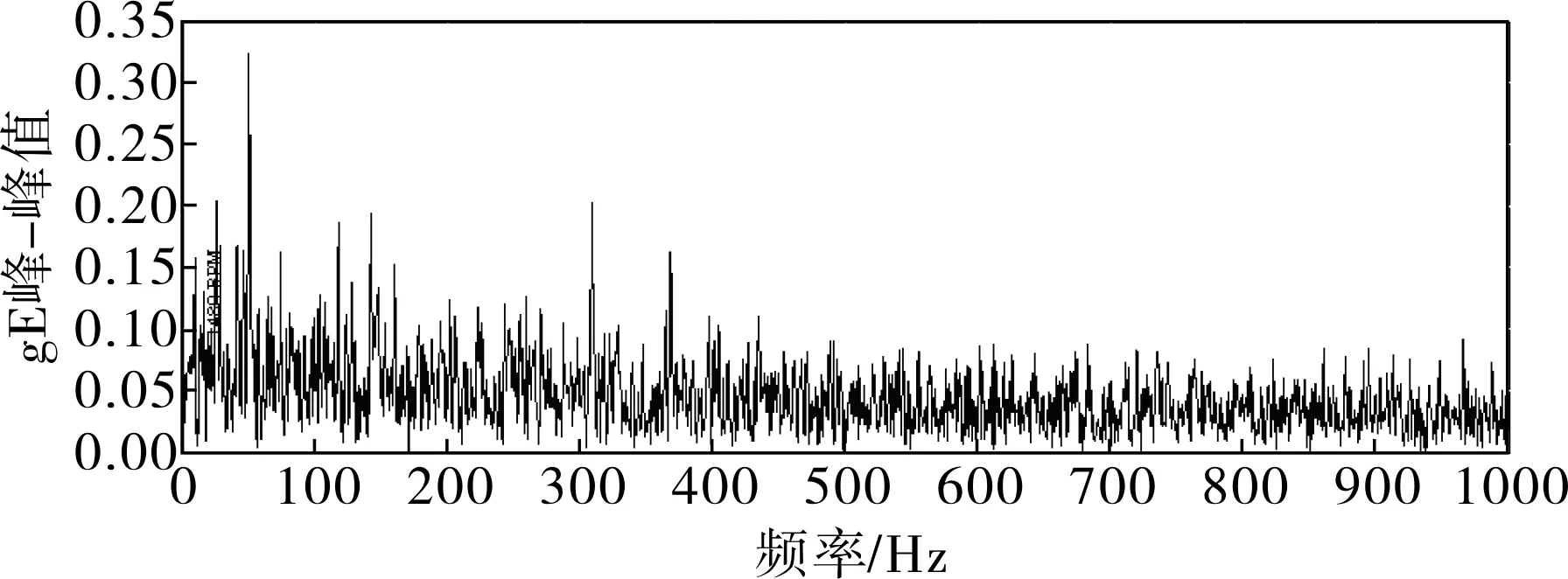

图4为排粉机风机非联轴端加速度包络谱图(gE谱图)。

由图4可以看出,电机两侧轴承加速度包络谱图呈现出杂乱无章的冲击信号,无明显故障特征频率,因此引起冲击能量较高的主要原因可能是润滑不良。

图4 排粉机风机非联轴端加速度包络谱图(gE谱图)

车间根据建议加润滑脂后,机组异响消失,但运行一周后,异响再次出现,此时的监测结果见表2。可以看出,风机振动烈度依然处于正常水平,但在加润滑脂后,冲击脉冲值不降反升。为此,需对风机联轴端的gE谱图(图5)和振动烈度谱图(图6)进行进一步分析。

表2 排粉机风机第2次振动监测结果

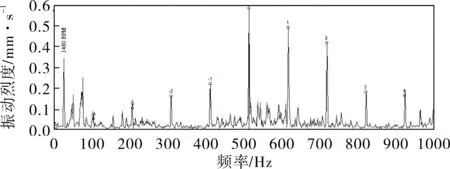

图5 排粉机风机联轴端gE谱图

图6 排粉机风机联轴端水平方向振动烈度谱图

由图5、6可以看出,第2次监测时加速度包络谱图中出现了明显的轴承外圈故障频率,且振动烈度谱图中存在以500Hz为中心、轴承外圈故障频率为间隔的频率带,表明轴承存在程度较为严重的外圈故障。同时,车间检修过程中发现联轴端轴承外圈滚道表面存在点蚀和剥落现象,因此振动测试结论得到了检修验证。

3.1.2挤压机轴承故障监测

某乙烯厂聚乙烯挤压造粒机机齿轮泵电机出现轻微异响,电机两端轴承各向振动和运行温度无明显变化。设备维护人员分别使用传统的振动频谱分析方法和加速度包络技术对该电机进行了持续测试,得到的测试结果见表3。可以看出,3次测试中齿轮泵电机的振动烈度均处于正常范围,且无明显变化,但冲击脉冲值保持在较高水平,且有明显增大趋势。为此,对电机联轴端轴承提取的信号进行频谱分析,如图7~9所示。

表3 某挤压机齿轮泵电机振动监测结果

图7 电机联轴端轴承水平方向振动烈度谱图

图8 电机联轴端轴承gE谱图

图9 电机联轴端轴承gE谱图低频放大图

由图7可以看出,电机联轴端轴承的振动能量主要集中在1 500~2 500Hz之间。由图8、9可以看出,电机联轴端轴承主要故障频率为轴承外圈故障频率及其倍频和保持架故障频率及其倍频,说明电机轴承外圈和保持架均存在损伤,且已发展到故障晚期。在检修期间对机组进行解体后发现,电机联轴端整个轴承外圈滚动体导轨面均匀布满凹坑,边缘倒角处损伤严重,且有烧灼痕迹。

3.2 结果分析

加速度包络技术作为滚动轴承故障诊断技术的代表性技术,将它应用于滚动轴承故障诊断,无论是故障检出数量还是检出率,均得到较大提升。

某电厂使用加速度包络技术前,风机轴承故障检出数量4次,使用加速度包络技术后,故障检出数量25次,可见使用加速度包络技术后轴承故障检出数量得到明显提升。此后,针对该电厂风机故障率较高的问题,各维护单位联合制定了以加速度包络技术为主,传统振动监测、声音监测、冲击脉冲技术为辅的综合诊断方案,以进一步提高轴承故障检出率。通过综合使用各种故障诊断技术,该厂风机轴承故障检出率从60%提升至85%,为车间提供了科学的设备检修依据。

4 结束语

通过加速度包络技术提取的冲击信号对中早期滚动轴承故障反应灵敏,而且加速度包络技术比传统振动分析技术能更早地发现轴承故障的部位和程度。因此,将该技术与传统振动、温度及声音监测等方法结合使用,能有效提高滚动轴承中早期故障的检出率。同时,采用加速度包络技术便于采取有效措施减缓或消除滚动轴承中早期故障的发展趋势,从而延长滚动轴承使用寿命,为机组的监测和检修提供技术支持。

[1] 盛兆顺,尹琦岭.设备状态监测与故障诊断技术及应用[M].北京:化学工业出版社,2003:224~225.

[2] 杨国安.滚动轴承故障诊断实用技术[M].北京:中国石化出版社,2012:13~14.

[3] 赵海峰,杨国斌.基于振动信号的深沟球轴承滚动体故障诊断研究[J].化工机械,2014,41(3):291~295.

[4] 李兴林,张仰平,曹茂来,等.滚动轴承故障监测诊断技术应用进展[J].工程与试验,2009,49(4):1~5.

[5] 赵光昌,谢刚,张清华.滚动轴承早期故障诊断技术[J].轴承,2015,(6):56~61.

[6] 薛光辉,赵新赢,吉晓冬.基于冲击脉冲法滚动轴承状态监测研究[J].煤炭工程,2013,45(4):119~121.

[7] 莫利辉,乔鹏.滚动轴承故障诊断与分析[J].设备管理与维修,2014,(7):72~73.

[8] 刘继承,聂品磊,杨宏宇,等.基于形态滤波和HHT的滚动轴承故障特征提取[J].化工自动化及仪表,2014,41(5):529~532,562.

ApplicationofAccelerationEnvelopmentTechnologyinRollingBearingFaultDiagnosis

SHEN Xiao-ou, SU Zhi-zhong, HE Xun-yu, WANG Cheng

(CNPCDushanziPetrochemicalCompany)

The fault characteristics of rolling bearings were introduced and both property and fundamental principle of the acceleration envelopment technology were expounded. Analyzing the practical applications and effect of the acceleration envelopment technology proves its feasibility and superiority in fault diagnosis process.

rolling bearing, acceleration envelop technology, fault diagnosis, value of shock pulse (gE value)

沈小鸥(1989-),助理工程师,从事转动设备状态监测与故障诊断工作,yjy_sxo@petrochina.com.cn。

TH133

B

1000-3932(2017)12-1126-05

2017-05-27,

2017-06-06)