密封取样测定煤层瓦斯含量试验研究

2018-01-11陈绍杰李改革赵向锋周逸飞

陈绍杰,李改革,赵向锋,周逸飞

(华北科技学院 安全工程学院,北京 东燕郊 065201)

密封取样测定煤层瓦斯含量试验研究

陈绍杰,李改革,赵向锋,周逸飞

(华北科技学院 安全工程学院,北京 东燕郊 065201)

针对直接法测定煤层瓦斯含量存在的取样过程损失瓦斯量大等问题,基于“正转取样,反转密封”思想,研制了密封取样装置,实验室开展了瓦斯吸附解吸实验,在现场进行了密封取样与孔口接渣取样测定煤层瓦斯含量对比试验。结果表明:密封取样能够实现定点取样,能够取到碎屑状煤样,且取样后不用考虑瓦斯漏失;由于退钻过程所取煤样被密封,导致井下初始瓦斯解吸量较大,其瓦斯损失量计算方法不能采用现有的常规补偿模型,可采用“2段法”补偿方法;密封取样测定煤层瓦斯含量测值比孔口接渣取样提高6.2%~12.9%。密封取样技术能够有效应用于井下煤层瓦斯含量测定。

密封取样;损失瓦斯量;瓦斯含量;对比测定

0 引言

煤层瓦斯含量是反映煤层瓦斯赋存的重要基础参数,其准确测定对于煤与瓦斯突出预测、瓦斯抽采效果评价、瓦斯涌出量预测等尤为重要[1]。目前,我国煤矿现场普遍采用井下直接解吸法测定煤层瓦斯含量,其中应用较多的是利用孔口接渣取样测定煤层瓦斯含量,孔口接渣取样存在混样严重、深孔取样损失量大等问题,如何减少或准确推算取样过程损失瓦斯量是一个亟待解决的问题[2]。相关学者在实现定点取样、缩短取样过程煤样暴露时间等方面开展了大量研究工作,开发的取样方法主要有DGC型取样器[3]、负压引射[4]、卸压密闭取样器[5]、深孔快速取样装置[6]、机械密封取样[7]等。不同的取样方法(取样粒度、暴露时间、瓦斯损失量推算模型等不同)测定煤层瓦斯含量各有适用性,应结合煤层实际条件,选择最佳的瓦斯含量测定取样技术。本文基于研制的新型密封取样装置,在煤矿现场开展了煤层瓦斯含量测定试验研究,并与孔口接渣取样测定结果进行了对比分析。

1 密封取样装置

基于“正转取样,反转密封”的思想,从取碎屑状煤样和减少取样暴露时间角度出发,在前期密封取样装置[8]设计的基础上,优化了结构设计和密封设计,研制了新型密封取样装置, 结构如图1所示。其取样基本原理为:施工钻孔至预定深度,退出钻杆,安装密封取样装置进行定点取样,在完成钻取煤样时,利用钻机反转一定角度,即可完成对所煤样的密封,取样筒反转密封后耐压达到2.0 MPa,退钻过程不用考虑所取煤样瓦斯漏失,井下无需转移煤样解吸,直接通过取样筒利用快接装置进行井下瓦斯解吸,利用现场解吸数据推算损失瓦斯量,实验室测定残存瓦斯含量,最终获得煤层瓦斯含量。

1. 钻杆接头 2. 内六方螺钉 3. 拨盘压板 4. 拨盘 5. 花键锁紧螺母 6. 花键 7. 煤样筒 8. 密封圈 9. 密封盘 10. 锁紧螺母 11. 钻头 12. 前密封件 13. 密封头 14. 密封总成 15. 后密封件图1 密封取样装置结构

2 损失瓦斯量补偿方法分析

密封取样测定煤层瓦斯含量取样过程的瓦斯漏失主要包括两部分,一是打钻至预定位置至取样装置送至取样地点的时间段;二是钻进取样开始至打钻结束,煤样未完成密封前时间段;第一段待取煤样尚未脱离原始煤体,可近似认为是一圆柱体,第二段煤样为煤样的破碎过程,为碎屑状煤样。两阶段的煤样性质不同,根据理论与实验分析,不同粒径煤样其瓦斯解吸规律显著不同,因此不能采用统一补偿模型推算取样过程损失瓦斯量,可采用基于“2段法”的瓦斯损失量补偿计算方法。

为获取两个阶段的瓦斯损失量补偿计算方法,在山西某矿现场采集煤样,基于自制的高压吸附—解吸实验装置[9],实验室开展了不同粒度煤样(以中位径D50表示,0.12 mm、0.75 mm、1.9 mm、7.5 mm、15 mm)和不同密封密封时间(0 min、10 min、20 min、40 min)条件下的瓦斯吸附解吸实验。

根据实验结果,“2段法”的瓦斯损失量补偿计算方法第一段瓦斯解吸特征参数初选为0.8,第二段采用根据密封时间确定的取样筒瓦斯压力换算出游离瓦斯量,将井下密封解吸数据修正为常压解吸数据,其解吸特征参数初选为0.5。“2段法”瓦斯损失量补偿计算模型可用下式表示:

(1)

式中:Q1为密封取样过程中的损失瓦斯量,m3/t;Q11为第一段(施工预定取样位置至取样开始时)的损失瓦斯量,m3/t;Q12为第二段(取样开始至取样结束完成密封时间)的损失瓦斯量,m3/t;t1、t2分别为第一段和第二段煤样的暴露时间,min;k1、k2分别为第一段和第二段比例系数,k2=10k1;α1、α2分别为第一段和第二段的解吸特征参数。

3 现场对比测试及分析

3.1 试验地点概况

现场试验地点为山西某高瓦斯矿井8406工作面进风巷,开采15#煤层,倾角4°~6°,平均厚度6.25 m。根据《8406工作面消突评价报告》,本区域为瓦斯非突区。进风巷在褶曲范围掘进中,煤层挤压破碎可能富集瓦斯,周围区域是未采区域,可能出现瓦斯异常现象。根据鉴定结果,15#煤层无煤尘爆炸危险性,煤层不易自燃,无冲击地压,地温预计在16°~21°之间,属于正常范围。8406进风顺槽沿15#煤层顶板掘进时,两帮及底板为实体煤,没有受到采动影响。

2.2 测定结果及分析

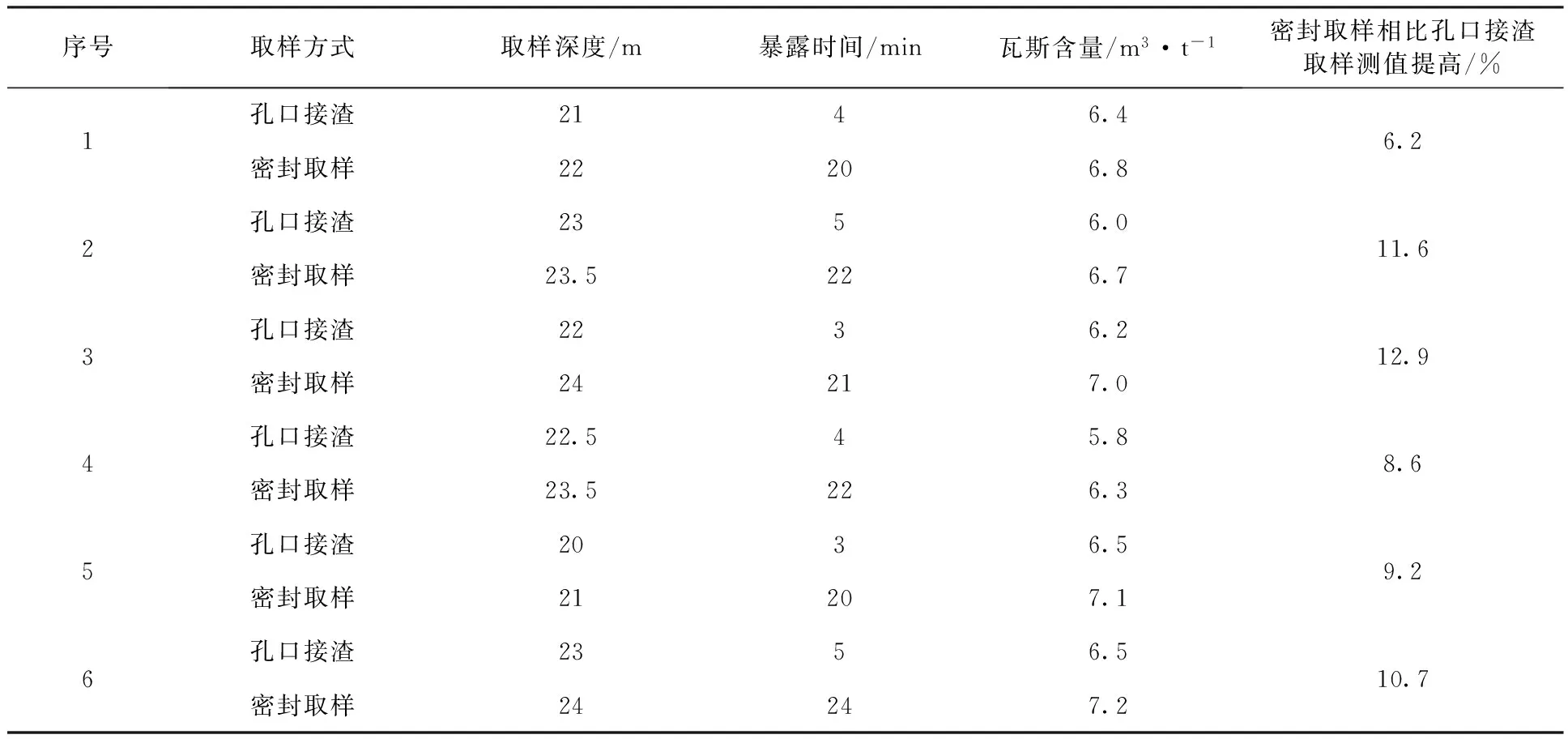

采用孔口接渣取样和密封取样两种方法8406工作面进风巷同一顺层钻孔进行15#煤层瓦斯含量对比测定试验,共测定6组。钻孔取样深度20~25 m,孔径113 mm,钻孔倾角4°~6°。钻孔施工至预定取样位置采用压风排渣孔口接煤样,装入煤样罐中,进行现场瓦斯解吸并记录数据。之后,退出钻杆,安装密封取样装置(检查取样装置前端密封盘是否在打开状态),钻杆带上密封取样装置快速到孔底,取样时要求钻机不能反转,以防止取样装置器在取样前密封,钻进取样时,钻机保持慢速钻进,钻进0.5~1 m时取样完成,利用钻机反转一定角度,使取样装置处于密封状态,退出取样装置,直接连接解吸仪进行井下解吸。地面解吸、粉碎解吸量、残存瓦斯量测定和孔口接渣取样损失瓦斯量补偿方法等按标准GB/T 23250-2009《煤层瓦斯含量井下直接测定方法》执行,密封取样损失瓦斯量补偿按前述“2段法”计算。现场密封取样地面解吸及钻取的碎屑状煤样如图2所示。两种取样方法测定煤层瓦斯含量结果见表1所示。

序号取样方式取样深度/m暴露时间/min瓦斯含量/m3·t-1密封取样相比孔口接渣取样测值提高/%1孔口接渣2146.4密封取样22206.86.22孔口接渣2356.0密封取样23.5226.711.63孔口接渣2236.2密封取样24217.012.94孔口接渣22.545.8密封取样23.5226.38.65孔口接渣2036.5密封取样21207.19.26孔口接渣2356.5密封取样24247.210.7

由现场取样过程及表1可知:与孔口接渣取样相比,密封取样深度平均为23 m,煤样暴露时间较长,平均为21.5 min,而孔口接渣取样深度平均为21.9 m,煤样暴露时间平均仅为4 min,主要原因是密封取样进钻、退钻、取样过程复杂,导致取样耗时较长。密封取样与孔口接渣取样所取煤样均为碎屑状,煤样性质为Ⅳ型(块状与粉末混合)。密封取样井下1 min瓦斯解吸量较大,是孔口接渣取样的3~5倍。同一测试钻孔密封取样测定的15#煤层瓦斯含量均大于孔口接渣取样。密封取样瓦斯含量测值6.3~7.2 m3/t,孔口接渣取样瓦斯含量测值5.8~6.5 m3/t;同一钻孔测值最大相差0.8 m3/t,密封取样相比孔口接渣取样测值提高6.2%~12.9%,平均提高9.8%。

3 结论

(1) 密封取样装置能够实现定点、密封快速取样,且井下解吸无需转移煤样,可以减小取样过程煤样暴露时间,提高煤层瓦斯含量测值准确性。密封取样瓦斯损失量及井下解吸量测定与常规取样不同,不能采用现有的补偿模型,宜采用基于“2段法”的瓦斯损失量补偿方法。

(2) 与孔口接渣取样测定瓦斯含量相比,密封取样瓦斯含量测值较大,同一测试钻孔最大提高12.9%,平均提高9.8%,密封取样技术能够有效应用于煤矿煤层瓦斯含量测定工作。

(3) 由于实验室实验煤样煤质单一,井下瓦斯含量对比测定试验规模小,密封取样测定煤层瓦斯含量瓦斯损失量补偿计算方法仍有待进一步深入研究。

[1] 张宏图,魏建平,王云刚,等.煤层瓦斯含量测定定点取样方法研究进展[J].中国安全生产科学技术,2016,12(1):186-192.

[2] 张淑同.井下瓦斯含量直接法测定关键技术研究[J].采矿与安全工程学报,2014,31(2):328-332.

[3] 罗培荣,谢飞.DGC型瓦斯含量快速测定技术在区域防突措施设计中的应用[J].矿业安全与环保,2012,39(4):37-39.

[4] 温志辉,张宏图,魏建平.负压定点取样煤层瓦斯含量测定损失量推算方法[J].中国矿业大学学报,2017,46(4):776-782,802.

[5] 齐黎明,陈学习,程五一,等.新型煤层瓦斯含量准确测定方法研究[J].采矿与安全工程学报,2010, 27(1):111-115.

[6] 康建宁.基于SDQ-63型深孔定点取样装置的回采工作面瓦斯含量合理取样深度研究[J].煤矿安全,2016,47(11):26-29.

[7] 景兴鹏.机械密闭取芯瓦斯含量测定集成技术研究[J].中国安全生产科学技术,2015,11(11):59-63.

[8] 陈绍杰,徐阿猛,陈学习,等.反转密封取样装置[J].煤矿安全,2012,43(10):94-96.

[9] 刘祥龙,陈绍杰.直接法测定煤层瓦斯含量损失瓦斯量推算方法研究[J].煤,2014,23(11):11-12,23.

ExperimentalStudyonCoalbedGasContentDeterminationbySealedSampling

CHEN Shao-jie,LI Gai-ge,ZHAO Xiang-feng,ZHOU Yi-fei

(School of Safety Engineering,North China Institute of Science and Technology,Yanjiao,065201,China)

Aiming at the problem of large amount of gas loss in sampling process in the direct determining coalbed gas content in the mine,based on forward sampling and reverse sealing design idea,the sealed sampling device was developed and the gas adsorption and desorption experiment was carried out in the laboratory.The comparative between sealed sampling and orifice sampling was conducted in mine.Results shows that,the sealed sampling can achieve spot sampling and drill clastic coal sample,and not consider the gas losing after sampling.The losing gas content cannot calculate by conventional mathematical model because the coal sample was sealed after drilling and the initial desorption gas content was very high,the 2 section compensation method can be adopted.Compared with orifice sampling method,the gas content measured value by sealed sampling can increase by 6.2%~12.9%.The sealed sampling technology can be applied to the coalbed gas content determination in mine.

sealed sampling;losing gas content in coal seam;coalbed gas content;comparative determination

2017-10-08

河北省科技计划项目(15275509)

陈绍杰(1981-),男,河南焦作人,博士研究生,华北科技学院安全工程学院副教授,研究方向:矿山安全。E-mail:chenshaojie@ncist.edu.cn

TD712.5

A

1672-7169(2017)05-0001-05