火箭煤油降阻技术研究

2018-01-11杜宗罡朱成财单世群于忻立史雪梅符全军

杜宗罡,朱成财,吴 金,单世群,于忻立,史雪梅,符全军,韩 伟

(西安航天动力试验技术研究所,陕西 西安 710100)

火箭煤油降阻技术研究

杜宗罡,朱成财,吴 金,单世群,于忻立,史雪梅,符全军,韩 伟

(西安航天动力试验技术研究所,陕西 西安 710100)

对3种火箭降阻煤油在管路中流阻特性进行试验研究。与火箭煤油相比,试验用降阻煤油的密度相近(20 ℃,0.832 3 g/cm3),粘度升高(20 ℃,2.17~2.77 mPa·s)。通过管路流阻特性理论计算和试验,验证了降阻煤油在流阻测试试验系统各组件时的实际降阻效果,并对影响降阻效果的因素包括降阻煤油类型、直管管径、流体流速及降阻剂浓度等进行试验考察。试验结果表明,使用相同降阻煤油,在同样流量下,直管管径越小,流速越高,降阻率越高;在同样管径下,流速越高,降阻率先快速升高后缓慢降低;使用相同降阻剂,随着煤油中降阻剂浓度的升高,降阻效率先快速升高后趋于平缓;3种降阻煤油中配方为JZM-7的降阻效率最高,与火箭煤油相比,JZM-7在Φ4直管中流速为54.748 m/s时降阻率为75.05%。

火箭煤油;降阻剂;流阻;JZM-7

0 引言

目前,随着我国新一代运载火箭CZ-5,CZ-6及CZ-7陆续投入使用,火箭煤油已成为我国航天液体动力的主燃料。火箭煤油具有无毒、环保、性能高及成本低等优点,既可作为运载火箭主动力的燃料,也可用于新型冲压或组合发动机,是一种用途广泛的推进剂。然而,火箭煤油在高速流经发动机组件时,受不规则湍流状态作用,管路流阻增大,从而增加泵后负载,使得涡轮泵和发生器处于高负荷工作,影响发动机工作可靠性,限制了发动机性能的进一步提升。可通过发动机结构改进或者采用火箭降阻煤油以降低系统流阻、提升发动机整体性能。

上世纪80年代末,俄罗斯动力机械科研生产联合体已开始对火箭煤油降阻技术进行研究,并取得了较大进展[1]。主要研究内容包括:煤油降阻剂筛选;煤油复合降阻剂后对喷嘴雾化效果的影响;对发动机组件液流特性和动力性能的影响;对RD-120和RD-171等发动机热试特性的影响评估以及对火箭性能贡献的计算。研究结果表明,在火箭煤油中复合高分子降阻剂后,可较大幅度地降低发动机煤油输送管路的流阻(大于20%)、提升涡轮泵效率(大于5%)、降低燃气温度(大于40 ℃),煤油雾化和传热性能却未发生明显变化[2],从而提升发动机综合性能。

本文以3组前期筛选出的火箭降阻煤油为研究对象,开展火箭降阻煤油物性测试和降阻特性试验研究,考察降阻煤油配方、直管管径、流速等因素对降阻率的影响[3-4],从而验证高分子降阻剂用于降低火箭煤油在管路中流阻的可行性。

1 试验方案

1.1 试验用原料与流阻测试系统

试验用煤油为液氧煤油发动机热试车用火箭煤油,3种添加有高分子降阻剂的火箭降阻煤油为实验室制备。分别测定火箭煤油和3种不同配方火箭降阻煤油在常温(20 ℃)下的密度和动力粘度。采用美国鲁道夫DDM 2911型密度计测定样品密度,该密度计具有测量精度高、响应快且重现性好等特点。火箭降阻煤油的动力粘度使用Ф0.8玻璃毛细管粘度计(粘度系数为0.031 52 mm2/s2)测定。流阻试验在自建的流阻测试试验系统开展。图1为流阻测试用试验系统,由1台高压储箱,1台回收储箱、2台流量计及7个压力传感器组成。

1.2 管路流阻特性研究

1.2.1 直管中煤油流阻特性计算

分别选择Φ4和Φ8的两种直圆管,计算不同流速下煤油的雷诺数和流阻数据。将计算结果与实测数据对比,验证计算数据的可靠性。表1为计算用相关参数,具体计算过程如下:

表1 计算用相关参数Tab.1 Calculation parameters

1.2.1.1 雷诺数计算

雷诺数计算公式:

(1)

式中:ρ为密度,kg/m3;μ为动力粘度,Pa·s;d为管径,m;v为流速,m/s。

1.2.1.2 直圆管流阻计算

采用不可压缩粘性流体在光滑管内定常流动时压强降公式,即D-W公式[5]:

(2)

式中: λ为摩擦系数(顾毓珍公式(1):λ=0.005 6+0.500/Re0.32;顾毓珍公式(2):λ=0.012 27+0.754 3/Re0.38);l为圆管长度,m。

1.2.2 降阻煤油流阻特性试验研究

通过试验考察煤油和3种降阻煤油在不同流速(量)下的沿程流阻和局部流阻损失特性,比较火箭降阻煤油与煤油的降阻效果,煤油流阻试验工艺流程见图2。采用高压氮气挤压储箱中煤油,使煤油依次经过涡轮流量计、质量流量计、Φ8直管(长1.93 m)、Φ4直管(长2.10 m)和限流孔板(Φ4),分别测定质量流量计、Φ8直管、Φ4直管、手动截止阀和限流孔板两侧的流阻变化,获取各部件在不同介质、不同流速(量)下的流阻数据。

本文所提降阻率是指与煤油相比,火箭降阻煤油在流动过程中管路两端流阻(压降)的降低幅度,如公式(3)所示:

(3)

具体试验过程如下:

1)先用煤油对测试系统进行调试,确保流量计、各类传感器和数据采集系统正常工作;

2)测定煤油在不同流速(量)、不同组件中的流阻数据;

3)选择具有代表性的3种降阻煤油,测定流阻数据。

2 结果与讨论

2.1 降阻煤油密度与粘度测试

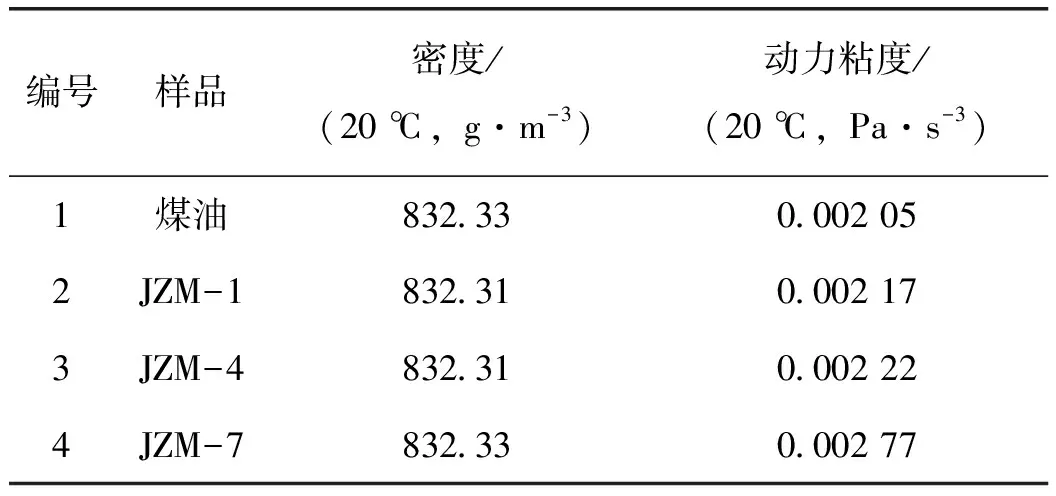

根据公式(2)和公式(3),流体的密度和粘度是影响流体流阻特性的重要参数。从7种降阻煤油中选择具有代表性的3组样品(JZM-1,JZM-4及JZM-7),进行密度和动力粘度测试。从表2可以看出,降阻煤油的密度与煤油相近,而动力粘度升高。

2.2 煤油降阻特性研究

2.2.1 直管中煤油流阻理论计算

采用公式(3)中的两个顾毓珍公式[3]计算

表2 降阻煤油的密度与粘度Tab.2 Density and viscosity of DRK

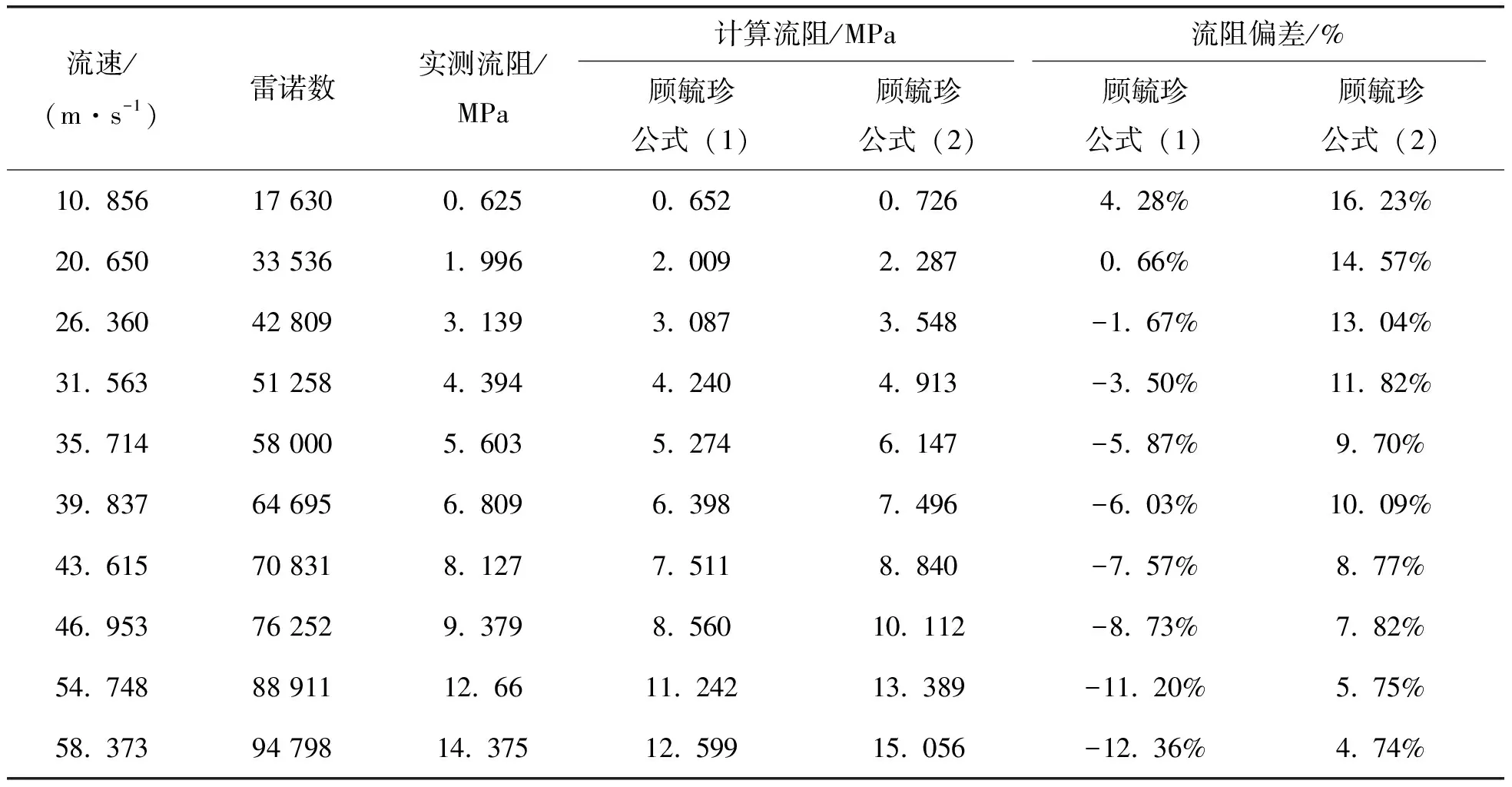

摩擦系数,从而计算煤油流动过程中直管管径、流速与雷诺数及流阻之间的关系。计算结果表明,随着流速的升高,不同管径中煤油的雷诺数和流阻均不断升高。当流量为0.114~0.629 kg/s时,Φ4直管中流速10~60 m/s、雷诺数17 630~94 798、流阻0.625~14.375 MPa,Φ8直管中流速5.162~60 m/s、雷诺数8 371~93 297、流阻0.325~3.948 MPa。

以Φ4直管为例,分别对比不同流速下流阻实测值与两个不同公式的计算结果,从而分析理论计算结果的可靠性。如表3所示,两种顾毓珍公式计算得到的流阻与实测流阻均存在偏差。在低流速下(<43 m/s),顾毓珍公式(1)计算得到流阻数据与实测值相近;在高流速下(>43 m/s),顾毓珍公式(2)计算得到流阻数据与实测值相近。分析主要是由于摩擦系数公式在计算时有一定的适用范围,计算时应根据流体流速选择不同的计算公式和参数。

表3 煤油在Φ4直管中流阻计算与实测值对比Tab.3 Comparison between calculation and actual test results of flow resistance of kerosene in Φ4 straight pipe

2.2.2 流阻特性试验研究

为验证降阻煤油在高速流动下的管路降阻效果,选择煤油和3种降阻煤油(JZM-1,JZM-4及JZM-7),在流阻测试系统上进行降阻性能测试,考察不同流速下4种介质的沿程流阻和局部流阻损失,比较降阻煤油与煤油的降阻特性。具体试验结果如下:

2.2.2.1 系统总流阻

图3为管路中不同介质的系统总流阻与流量的变化趋势。测定储箱出口与回收箱前的压力差即为系统总流阻(图2中P1-P6)。从图2可以看出,随着系统中介质流量的增大,采用不同介质时系统总流阻均升高。但在相同流量下,JZM-7在管路中的降阻效果明显优于其他两种降阻煤油及煤油。例如,使用JZM-7在最高流量为0.610 kg/s时,系统总流阻较煤油可降低52.83%。

2.2.2.2 管路流阻

试验用Φ4直管长度2.10 m,测定Φ4直管两端的流阻,即图2中P3-P4。Φ4直管中的流速范围为10~60 m/s,相应的雷诺数范围16 214~97 285。从图4(a)可以看出,随着流速的升高,降阻煤油降阻率均先升高后降低的趋势。同样流速下,JZM-7的降阻率优于其他两种降阻煤油。

试验用Φ8直管长度1.93 m,测定Φ8直管两端的流阻,即图2中P2-P3。Φ8直管中的流速范围为5~15 m/s,相应的雷诺数范围8 371~24 324。在相同流量下,Φ8直管中的流速最高仅为15 m/s,远低于Φ4管60 m/s流速。从图4(b)可以看出,随着流速的升高,降阻煤油的降阻率逐渐升高;同样流速下,JZM-7的降阻率优于其他两种降阻煤油。

通过试验结果对比,可以得出如下结论:1)同样流量下,管径越小,流速越高,雷诺数越大,降阻率越高。如在0.572 kg/s流量下,Φ4直管中JZM-7的流速为54.748 m/s时降阻率75.05%,Φ8直管中流速为13.686 m/s时降阻率12.26 %;2)同样管径下,流速越高,降阻率先升高后逐渐降低。

2.2.2.3 局部流阻

局部流阻主要测定限流孔板两端的流阻,即图2中P5-P6。在本次试验中,未观察到降阻煤油经过限流孔板时局部流阻有明显降低。在试验过程中,限流孔板两侧均使用Φ20直管,试验最高流速仅为2.55 m/s,降阻效率不显著。具体情况有待后续试验验证。

2.2.2.4 降阻剂浓度对煤油降阻率影响

选择JZM-7作为研究对象,考察不同浓度降阻剂对降阻率的影响过程。如图5所示,使用相同降阻剂,随着煤油中降阻剂浓度的升高,降阻效率先快速升高后趋于平缓。在C2~C3浓度区间内,降阻率提高幅度不明显,已趋于平衡。当浓度大于C3时,降阻率不增加,甚至有降低的趋势。另外,随着浓度增加粘度相应增加,可能会影响到传热效果。因此,合适的降阻剂浓度选择C2~C3范围内。

3 总结与展望

本文对3种降阻煤油在管路中的降阻效果进行试验研究。研究结果表明,配方为JZM-7的降阻效率最高,与煤油相比,JZM-7在Φ4直管中流速为54.748 m/s时降阻率最高达75.05 %。影响降阻效果的因素主要是降阻剂种类、降阻剂浓度、管路管径、流体流速等。后续将开展煤油降阻剂配方优化、降阻机理[6-9]及降阻煤油的流动、传热、雾化[10]、燃烧特性研究,获得综合性能优异的降阻煤油。并采用液氧/煤油缩尺件或液氧/煤油发动机对降阻煤油的综合性能进行验证,完成降阻煤油综合性能测试与评估,为液氧/煤油发动机动力系统性能提升及进一步工程化应用奠定基础。

[1] GAPONOV V D, FATUEV I Y. Analysis of effectiveness when using the polymer additive in the fuel of the cruising engines on the "Zenit" launch vehicles[J]. Studies by NPO Energomash M, 2005, 23: 15-26.

[2] GAPONOV V D, STARKOV V K. Methods to improve the energy efficiency of the cruising engines in the "Soyuz" launch vehicles with the PIB polymer additive in the fuel[J]. Studies by NPO Energomash M, 2012, 29: 28-43.

[3] AL-SARKHI A, HANRATTY T J. Effect of drag-reducing polymers on annular gas-liquid flow in a horizontal pipe[J]. International journal of multiphase flow, 2001, 27: 1152-1162.

[4] MANSOUR A R, SWAITI O, ALDOSS T, et al. Drag reduction in turbulent crude oil pipelines using a new chemical solvent[J]. International journal of heat and fluid flow, 1988, 9(3): 316-320.

[5] 谭天恩, 麦本熙, 丁惠华. 化工原理[M]. 北京:化学工业出版社, 1992.

[6] GRAMAIN P H, BORREILL J. Influence of molecular weight and molecular structure of polystyrenes on turbulent drag reduction[J]. Rheologica acta, 1978, 17(3): 303-311.

[7] TOMS B A. Some observations on the flow of linear polymer solutions through straight tubes at large Reynolds numbers [C]// Proceeding of 1st International Congress on Rheology. Amsterdam:[s.n.], 1948: 135-138.

[8] OHLENDORF D, INTERTHAL W, HOFFMANN H. Surfactant systems for drag reduction:physical-chemical properties and rheological behavior[J]. Rheologica acta, 1986, 25: 468-486.

[9] BEWERSDORFF H W, OHLENDORF D. The behavior of drag-reducing cation surfactant solutions[J]. Colloid & polymer science, 1988, 266: 941-953.

[10] 唐虎, 张涛, 刘昌波. 变推力发动机仿真计算分析[J]. 火箭推进, 2008, 34(5): 1-4.

TANG Hu, ZHANG Tao, LIU Changbo. Computational analysis of a variable-thrust engine[J]. Journal of roc-ket propulsion, 2008, 34(5): 1-4.

Investigation on drag-reduction technology of rocket kerosene

DU Zonggang, ZHU Chengcai, WU Jin, SHAN Shiqun, YU Xinli, SHI Xuemei, FU Quanjun, HAN Wei

(Xi’an Aerospace Propulsion Test Technique Institute, Xi’an 710100, China)

The characteristics of flow resistance in pipeline of kerosene with three drag reducers was researched by experiments. The density of drag reducing kerosene (DRK) is 0.832 3 g/cm3(20 ℃), and its viscosity is ranging from 2.17 mPa·s to 2.77 mPa·s (20 ℃). Factors influencing drag reduction, such as types of DRK, concentration of drag reducers, straight pipe diameter, flow velocity, are discussed and evaluated. The results as follows:1) under the condition of same flux, the smaller the diameter of the straight pipe is, the higher the flow velocity and the drag reduction rate become;2) under the condition of same diameter, the drag reduction rate rises fast and then descends slowly as the flow velocity rises higher;3) with the same drag reducer, the drag reduction rate rises quickly and then becomes flatting with the increase of concentration of drag reducer in rocket kerosene;4) JZM-7 has the highest drag reduction rate among the three types of drag reduction kerosene formulas. Compared with pure kerosene, the drag reduction rate of JZM-7 is 75.05% at the flow velocity of 54.748 m/s inΦ4 straight pipe.

rocket kerosene;drag reducer;flow resistance;JZM-7

2016-10-11;

2017-03-23

装发联合基金项目(6141B06260101)

杜宗罡(1971—),男,研究员,研究领域为液体推进剂

V511-34

A

1672-9374(2017)06-0032-06

(编辑:马 杰)