掘进煤巷气相压裂瓦斯涌出规律研究

2018-01-09张肖峰张军胜王晓东范延昌

张肖峰,张军胜,王晓东,范延昌

(1.山西阳泉煤业集团,山西 阳泉 045400;2.河南理工大学 煤层气/瓦斯地质工程研究中心,河南 焦作 454000;3.中原经济区煤层(页岩)气河南省协同创新中心,河南 焦作 454000)

·试验研究·

掘进煤巷气相压裂瓦斯涌出规律研究

张肖峰1,张军胜2,3,王晓东1,范延昌2,3

(1.山西阳泉煤业集团,山西 阳泉 045400;

2.河南理工大学 煤层气/瓦斯地质工程研究中心,河南 焦作 454000;3.中原经济区煤层(页岩)气河南省协同创新中心,河南 焦作 454000)

通过对新元煤矿31004掘进工作面进行气相压裂试验,分析总结出实施气象压裂后的瓦斯涌出规律:巷道回风流中瓦斯浓度升高出现一个峰值,主要原因是气相压裂的扰动,煤层造成裂缝,煤层瓦斯沿裂缝涌向巷道;实施气相压裂措施后,煤巷掘进过程中,瓦斯涌出均衡,而且数据监测显示,双孔气相压裂后割煤时的瓦斯涌出量大于单孔压裂后割煤时的瓦斯涌出量。实施气相压裂措施后,实现了煤巷安全高效快速掘进。

气相压裂;瓦斯浓度;双孔压裂;安全掘进

随着开采水平的延深,煤层的瓦斯压力和瓦斯含量随之增大,矿井瓦斯等级升高,低瓦斯矿井变为高瓦斯矿井,高瓦斯矿井变为突出矿井。同时,随着采煤机械化程度的提高,推进速度加快,掘进巷道瓦斯涌出量急剧增加,经常造成瓦斯浓度超限。一旦瓦斯超限,就必须停止掘进,采取瓦斯抽采措施,这影响了掘进生产的正常进行,成为制约大型煤矿掘采失调的主要原因[1-4]. 在掘进工作面进风量恒定条件下,割煤时瓦斯大量涌出,是造成风流中瓦斯浓度瞬间升高超限的主要原因[5]. 如何解决割煤期间瓦斯涌出不均衡,实现煤矿安全高效生产,是煤炭企业追求的共同目标。

二氧化碳气相压裂技术是近年来迅速发展的一项瓦斯综合治理新技术,它具有均衡瓦斯压力场和地应力场的双重效应[6],本文对新元煤矿31004掘进工作面辅助进风巷道实施气相压裂后的瓦斯涌出情况进行统计分析,得出实施气相压裂后的瓦斯涌出规律,对瓦斯涌出异常的煤巷掘进提供了指导意义。

1 概 况

新元煤矿是阳煤集团主要生产矿井之一,设计煤炭产量为5 Mt/a. 该矿位于沁水煤田北部阳泉矿区,井田构造为大型宽缓单斜;东西长15.6 km,南北宽9.6 km,近似长方形,面积约146 km2,主采煤层为山西组3#煤层和太原组的9#、15#煤层,2015年鉴定为突出矿井。试验区域31004工作面位于井田南区,工作面整体为东高西低的单斜构造形态。31004工作面主采3#煤,底板标高504~586 m,地面标高1 068.1~1 071 m,埋深485~564.1 m,工作面长度2 677 m,倾斜长240 m,煤层厚度2.52~2.82 m,最大瓦斯含量为12.70 m3/t,坚固性系数为0.3~0.5,煤层以亮煤为主,煤层结构:0.40(0.03)2.29,2°~4°. 未采取气相压裂措施时,临近巷道月进尺30~40 m;掘进过程中瓦斯涌出不均衡。

2 气相压裂装置及技术原理

2.1 气相压裂装置简介

气相压裂装置和材料主要由6部分组成(图1),包括压裂管、充气阀、喷气阀、控压剪切片、加热器和液态CO2等。压裂管是高强度空心钢管,两端分别是与之密封连接的充气阀和喷气阀。管内部装有液态CO2和加热器,喷气阀端装有控制爆破压力的控压剪切片。在启爆器引爆加热器时,管中液态CO2在20~40 ms转换为高压气体,气体压力在达到剪切片控制压力时冲破剪切片,从喷气阀喷出作用于煤层,破坏煤层,在煤层中形成多尺度裂缝网络系统,有利于煤层瓦斯的释放。

图1 气相压裂装置示意图

气相压裂属于低温非炸药破岩技术。由于气相压裂过程中不产生高温和火花,不会引起瓦斯及煤尘爆炸,可以在易燃煤层或高瓦斯及突出煤矿中安全使用。其主要化工材料液相CO2和加热器是低温气体和非爆炸器材,购置和储存不需要专项审批手续,可以安全运输和保管,施工操作简单,无需专门放炮员。压裂无破坏性震荡和冲击波,对巷道支护不会产生破坏性影响。

2.2 气相压裂治理瓦斯技术原理

煤层进行过气相压裂以后:1) 二氧化碳气体瞬间以高速射流状态喷出作用于煤层,煤层内部受力区域失稳破坏,形成大量宏观裂隙,这个过程为气相压裂的动压作用过程,持续时间很短。2) 瞬间射流冲击作用结束后钻孔内充满高压的二氧化碳气体还未来得及逸散出煤层,致使煤层孔隙产生异常超压,作用在煤体骨架上,驱动煤层裂隙继续延展,形成大量微观裂缝,这个过程为气相压裂的静压作用过程,持续时间相对较长。

气相压裂在煤层中形成网状裂隙系统,煤层渗透性大幅度提高,瓦斯由吸附状态变为游离状态并向煤壁外涌出,最终平衡于大气压,从而形成了新的瓦斯压力场:瓦斯压力梯度降低,瓦斯压力降低并均化,动力现象减少,掘进期间瓦斯稳定均匀涌出;另一方面气相压裂后产生裂隙造成煤层松动,形成新的应力场,压裂钻孔近孔区域应力集中得到缓解或降低,起到均化地应力的效果,其主要表现为掘进过程中煤炮声减少,卸压孔施工过程中压钻现象减少。通过实施气相压裂,极大地提高了掘进速度。

3 压裂区域试验方案

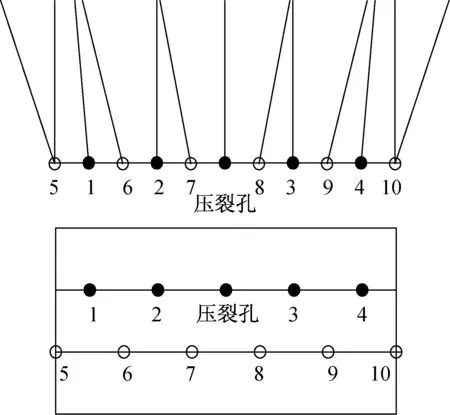

2015年新元煤矿鉴定为突出矿井,曾发生过突出事故,31004工作面相邻区域巷道掘进月进尺30~40 m,2013年31004工作面由于瓦斯压力大,掘进困难而停止,现对试验区域31004掘进工作面制定了单孔和双孔气相压裂技术方案,即:

1) 60 m单孔压裂方案:“1+10”方案,1个压裂钻孔+10个抽采钻孔,压裂预抽。

2) 60 m双孔压裂方案:“2+9”方案,2个压裂钻孔+9个抽采钻孔,压裂预抽。

3) 80 m双孔压裂方案:“2+9”方案,2个压裂钻孔+9个抽采钻孔,压裂预抽。

压裂管型号为C74 L型,压裂管长度1.7 m,单根压裂管充装液态CO2量为2 kg,控压剪切片压力为126 MPa,依次实施3种不同方案。方案设计图见图2,3.

图2 单孔压裂设计图

图3 双孔压裂设计图

4 掘进工作面瓦斯涌出规律

4.1 气相压裂过程中瓦斯涌出规律

31004掘进工作面辅助进风巷共进行了6个循环气相压裂,3种压裂方案各执行2次,压裂完毕后封孔预抽,预抽时间10天左右。当抽采纯量小于0.3 m3/min时,停止抽采,取样测试防突参数K1值,K1值小于0.4方可恢复掘进。6个循环累计巷道掘进进尺342 m.气相压裂掘进情况见表1.

压裂期间,根据回风流中瓦斯探头监测瓦斯浓度,每次压裂完后,根据压裂当天瓦斯浓度监测,回风流中瓦斯浓度会瞬间增高,出现一个峰值,然后下降,每次持续时间0.5~1 h,压裂过程中回风流瓦斯浓度变化趋势见图4.

表1 31004掘进工作面气相压裂掘进情况统计表

图4 压裂期间回风流瓦斯浓度变化趋势图

原因分析:气相压裂后产生裂缝及扰动,煤层得到卸压,同时煤层裂缝之间连通,煤层渗透性大幅度提高,煤层中游离的瓦斯通过裂缝迅速向压裂钻孔方向渗流扩散到巷道中并最终平衡于大气压;同时吸附瓦斯迅速解吸并与游离瓦斯压力场乃至钻孔大气压场平衡,最终形成了新生瓦斯压力场。因此在压裂期间瓦斯浓度会瞬间升高,出现一个短暂的峰值,然后下降,恢复平衡。

4.2 掘进期间工作面瓦斯涌出规律

工作面恢复掘进后,平均每天进尺约6 m,完成一循环60 m气相压裂措施,掘进大约需要8天;完成一循环80 m气相压裂,掘进大约需要12天。根据割煤期间煤头监测瓦斯浓度,掘进期间每天平均瓦斯浓度统计见图5. 由图5可知,实施60 m单孔压裂方案后,掘进期间煤头瓦斯浓度在0.2%~0.3%,割煤期间瓦斯浓度相对稳定,没有异常升高现象;60 m双孔压裂后掘进期间煤头瓦斯浓度为0.3%~0.4%,没有异常波动现象;80 m双孔压裂后,掘进期间瓦斯浓度为0.3%~0.58%,浓度相对出现波动,掘进过程中煤头瓦斯浓度变化趋势见图5.

原因分析:气相压裂后,掘进面前方煤体产生裂缝卸压,渗透性大幅度提高,地应力场和瓦斯压力场得以均化,割煤时瓦斯均匀涌出,不再出现瓦斯突然升高现象,进而实现连续快速掘进,这对其他巷道掘进或回采过程中瓦斯涌出异常问题的治理具有指导意义。

从图5可以看出,双孔压裂后,掘进期间煤头平均瓦斯浓度高于单孔压裂后煤头的瓦斯平均浓度,主要原因是实施双孔压裂后,压裂的范围更大,压裂后产生的裂隙连通性更好,更有利于瓦斯的释放。同时,也发现80 m双孔压裂后掘进期间瓦斯浓度有相对较大波动趋势,其主要是因为随着掘进进尺增加,钻孔深度加深,钻孔内使用压裂管的数量应随之增加,60 m钻孔压裂时压裂管数量为15根,而80 m钻孔压裂时压裂管数量为20根;另外,随着巷道向前推进,第六循环压裂位置处于该工作面埋深最深位置,

图5 掘进过程中煤头瓦斯浓度变化趋势图

处于褶区轴部,瓦斯含量高。因此要保证压裂效果,80 m双孔压裂时钻孔内压裂管数量应在25根以上为宜。

5 结 论

通过对新元煤矿31004掘进工作面气相压裂期间和压裂后掘进过程中瓦斯浓度变化分析,总结得出以下规律:

1) 气相压裂技术具有均衡煤层瓦斯压力场和地应力场的双重效应,气相压裂技术实施过程中,巷道回风流中瓦斯浓度出现升高,形成一个短暂的峰值,然后下降,恢复平衡。

2) 实施气相压裂后,在掘进期间,煤头瓦斯浓度平稳,没有出现异常波动;但是双孔压裂后掘进过程中煤头瓦斯浓度高于单孔压裂后的瓦斯浓度,其主要原因是双孔压裂的作用范围更广,裂缝连通效果更好,更有利于瓦斯释放。

3) 从统计数据看,80 m双孔压裂后,瓦斯浓度变化范围相对较大,一方面是由于地质条件因素影响,此位置位于该工作面埋深最深位置,而且是褶区的轴部;另一方面,80 m双孔气相压裂要达到预期的效果,应增加压裂管数量,应增加至25根左右为宜。

[1] 陈大力.综掘工作面瓦斯预测技术研究[J].煤矿安全,2001,32(8):4-7.

[2] 李化敏,苏承东,宋常胜.采空区顶板垮落与瓦斯涌出关系的模拟实验研究[J].煤炭工程,2007(11):72-75.

[3] 陈大力,秦永祥.综采工作面瓦斯涌出规律及影响因素分析[J].煤矿安全,2003,34(12):7-10.

[4] 李宗翔.综放工作面采空区瓦斯涌出规律的数值模拟研究[J].煤炭学报,2002,27(2):173-178.

[5] 任克斌,郑 丹.煤巷掘进工作面瓦斯涌出规律的研究[J].淮南职业技术学院学报,2004,1(4):34-36.

[6] 曹运兴,张军胜,田 林,等.低渗煤层定向多簇气相压裂瓦斯治理技术研究与实践[J],煤炭学报,2017,42(10):2631-2640.

ResearchonGasPhaseFracturingGasReleaseLawinTunnelingRoadway

ZHANGXiaofeng,ZHANGJunsheng,WANGXiaodong,FANYanchang

By fracturing with phase transition test on No.31004 heading face in Xinyuan Coal Mine, the paper analyzed the gas emission law after implementation of fracturing with phase transition. After the fracturing, due to the disturbance of fracturing, the gas inside the seam gushes into the roadway along the crack, a concentration peak emerges in the return air flow of the roadway. The gas emission keep balanced during coal tunneling. The monitoring shows that the gas emission with double-borehole is much larger than the single-borehole one. Fracturing with phase transition contribute greatly to the exploration in a safe and efficient way.

Gas fracturing with phase transition; Gas concentration; Double hole fracturing; Safe driving

2017-08-18

张肖峰(1973—),男,山西平遥人,1994年毕业于太原理工大学,硕士研究生,主要从事煤矿瓦斯灾害防治工作

(E-mail)312398387@qq.com

TD712+.52

B

1672-0652(2017)11-0035-04