分体组合式囊袋+CE封孔材料在16509工作面的应用

2018-01-09郭惠宇

郭惠宇

(西山煤电(集团)有限责任公司 官地矿,山西 太原 030024)

·技术经验·

分体组合式囊袋+CE封孔材料在16509工作面的应用

郭惠宇

(西山煤电(集团)有限责任公司 官地矿,山西 太原 030024)

为改进封孔材料,优化封孔工艺,分别采用分体组合式囊袋+CE高水膨胀封孔材料的封孔工艺、胶囊式注聚氨酯封孔工艺和普通囊袋式水泥注浆封孔工艺进行封孔,通过瓦斯抽采浓度、单孔封孔成本、钻孔封孔成功率、钻孔高浓度抽采时间4个指标对封孔的效果进行了对比。结果显示,分体组合式囊袋+CE高水膨胀封孔材料的封孔工艺4项指标明显优于胶囊式注聚氨酯封孔工艺和普通囊袋式水泥注浆封孔工艺。

分体组合式囊袋+CE高水膨胀封孔材料;瓦斯抽采浓度;单孔封孔成本;封孔成功率;钻孔高浓度抽采时间

随着煤炭开采逐渐向深部延深,高瓦斯矿井、煤与瓦斯突出矿井越来越多,以山西焦煤集团西山煤电公司为例,在下属的10对矿井中,8对为高瓦斯矿井,1对为煤与瓦斯突出矿井。

理论上讲,如果瓦斯抽采钻孔封孔后不漏气,本煤层瓦斯抽采浓度应当接近100%. 但由于煤层透气性差、钻孔塌孔堵孔、封孔漏气等因素的存在,导致井下瓦斯抽采浓度很低,瓦斯利用不能普遍开展,管路安全难以保证。瓦斯抽采钻孔密封是本煤层瓦斯抽采最重要的技术环节[1].在瓦斯抽采钻孔密封过程中,国内普遍采用水泥封孔、聚氨酯封孔、胶囊封孔等方法。但是,现有常用的封孔方法均存在不同程度的缺陷,例如,成本高、封孔准备周期长、劳动强度大,孔口出现漏气、孔口清理工作量大,配套封孔管件难以回收利用。上述问题在山西焦煤集团普遍存在,并相互叠加和交织,致使井下瓦斯抽采浓度很低,不仅给节能减排和瓦斯利用带来困难,同时也威胁着抽采管网安全[2].因此,亟须在瓦斯抽采封孔材料和封孔工艺(设备)环节进行创新研究。

1 CE材料介绍

根据密封材料要求具有一定和易性和流动性以及能对密封负压和正压钻孔进行专门密封的研制目标,确定了原材料的种类和实验的工艺流程。实验研究了聚合物对材料致密性的影响、膨胀剂对材料膨胀性能的影响、囊壁质量比对材料膨胀速率的影响、溶胶相变时间的影响因素等确定了原料的种类和基本的用量[3].选用常用的水、水泥、聚合物、囊壁材料等原料进行配方试验,根据各目标性能的影响因素,设计不同的因素和水平,比照材料研制的原则和目标进行正交实验,将膨胀剂和阳离子絮凝剂进行微胶囊化处理后的活性胶囊加入添加了分散剂的高分散度水泥浆,后将活性水泥浆与水溶性树脂和增塑剂及偶联剂聚合的水溶性聚合物进行界面复合,最终得到高水膨胀封孔材料,将其命名为CE材料。

CE钻孔密封材料在初成时溶胶和易性强、容易注浆。浆体注入钻孔一段时间后,原料之间发生反应,生成气体并释放一定热量,浆体逐渐变稠,体积不断膨胀,强度逐渐增加[4].通过对CE进行密封负压钻孔性能测试和密封高压钻孔性能测试后,结果显示CE材料的密封性能均要优于聚氨酯材料;通过对CE进行密封性能和保水性能测试装置的对比实验,结果显示CE钻孔密封材料对于高正压钻孔的密封性能优于聚氨酯。

2 现场实验

实验地点为西山煤电集团官地矿16509工作面副巷,在实验过程中采用分体组合式囊袋+CE高水膨胀封孔材料的封孔工艺,并与现用的胶囊式注聚氨酯封孔工艺和普通囊袋式水泥注浆封孔工艺进行了试验对比。采用分体组合式囊袋+CE高水膨胀封孔材料进行封孔的钻孔为67个,采用胶囊式注聚氨酯进行封孔的钻孔为82个,采用普通囊袋式水泥注浆进行封孔的钻孔为41个[5]. 最终通过瓦斯抽采浓度、钻孔封孔成功率、钻孔高浓度抽采时间、单孔封孔成本4个指标对封孔的效果进行了对比。

2.1 工作面概况

16509工作面位于南五采区,由正巷、副巷和切眼构成,采用U型通风。东北侧为16507工作面采空区,西南侧为未采区,东北侧为6#煤层小窑破坏区,上部为13511工作面采空区,3#~6#煤层层间距约为36.37 m. 工作面煤层平均厚度2.72 m,结构复杂,靠近煤层上部含两层厚度分别为0.10~0.20 m与0.15~0.25 m的泥岩夹石层。煤尘爆炸指数为15.26%,6#煤层为Ⅲ类不易自燃煤层。老顶为石灰岩,厚度2.62 m;直接顶为泥岩,厚度1.5 m;直接底为泥岩,厚度1.64 m;老底为石灰岩,厚度3.28 m[6]. 工作面西北部为向斜,轴向232°,两翼倾角2°~14°.东南部为背斜,轴向215°,两翼倾角2°~9°. 根据官地矿煤层瓦斯基本参数测定报告,6#煤层瓦斯压力:0.18~0.23 MPa,瓦斯含量:2.88~3.52 m3/t,残存瓦斯含量:1.94 m3/t,孔隙率:3.4%,煤层透气性系数:1.170 1 m2/MPa2×d,百米钻孔瓦斯流量:0.049 3 m3/min×hm,钻孔瓦斯流量衰减系数:0.010 112 d-1,瓦斯放散初速度:ΔP=12 m/s. 与16509工作面相邻的16507工作面回采时,绝对瓦斯涌出量在10 m3/min左右,相对瓦斯涌出量为3.6 m3/t.

2.2 工作面钻孔布置

现场钻孔为本煤层瓦斯抽采钻孔,钻孔与钻孔的距离为5 m,开孔位置在巷道一侧,试验钻孔布置方式见图1.

图1 16509工作面副巷瓦斯抽采钻孔布置示意图

设计钻孔参数:孔号为1~190,倾角2°,方位角90°,孔深180 m,孔径113 mm.

2.3 实验数据统计

在16509工作面副巷共施钻190个,因塌孔因素导致其中两个钻孔无法进行封孔,孔号分别为84、101,实际封孔188个。

2.4 实验数据分析

导致抽采钻孔浓度下降主要有两个原因:1) 钻孔内瓦斯在负压状态下连续性的抽出,煤体弹性潜能被释放与瓦斯压力、含量下降的过程,煤层(体)发生变形或位移,致使钻孔周边孔(裂)隙发育(扩张)从而导致瓦斯浓度下降。2) 瓦斯抽采钻孔长期抽采过程中,由于地压、采掘作业活动等因素的影响,造成钻孔周边孔(裂)隙发育(扩张)导致瓦斯浓度下降[7].为了有效提高钻孔密封段发育密集的细微裂隙带封孔质量,在16509工作面副巷进行了瓦斯抽采钻孔封孔对比试验,分别为分体组合式囊袋+CE高水膨胀封孔材料的封孔工艺、胶囊式注聚氨酯封孔工艺和普通囊袋式水泥注浆封孔工艺。

从瓦斯抽采浓度、钻孔封孔成功率、钻孔高浓度抽采时间、单孔封孔成本等几方面进行比较分析:

2.4.1瓦斯抽采浓度分析

经过对16509工作面瓦斯抽采浓度数据的整理和筛选,选取该工作面部分钻孔瓦斯抽采浓度进行分析,见图2,3,4.

由图2可知,167#、175#、176#3个钻孔的瓦斯浓度随着时间的增加而逐渐下降,167#钻孔的浓度在15%~65%,175#钻孔的浓度在30%~70%,176#钻孔的浓度在11%~44%,且175#钻孔瓦斯抽采浓度始终高于167#和176#,167#钻孔瓦斯浓度总体高于176#.

☆—采用分体组合式囊袋封孔工艺 ○—采用胶囊式注聚氨酯封孔工艺 ▲—采用万隆封孔工艺 /—废孔图2 167#、175#、176#钻孔瓦斯抽采浓度变化图

图3 16509工作面瓦斯抽采钻孔单孔浓度变化图

图4 16509工作面3种封孔工艺单日平均瓦斯抽采浓度变化图

由图3可知,3种封孔工艺瓦斯抽采浓度均为缓慢下降的趋势。采用分体组合式囊袋封孔工艺的4个钻孔观测期内抽采浓度始终高于30%,始终保持较高的浓度;而采用胶囊式注聚氨酯封孔工艺和普通囊袋式水泥注浆封孔工艺的钻孔瓦斯抽采浓度在观测后期低于20%.在整个观测期内分体组合式囊袋封孔工艺所封钻孔瓦斯抽采浓度均高于其他两种工艺所封钻孔[8].

由图4比较3种封孔工艺的单日平均瓦斯抽采浓度可知,3种封孔工艺的钻孔瓦斯抽采浓度随着时间的增加而缓慢增加。分体组合式囊袋封孔工艺的浓度在30%~70%,平均抽采浓度为46.7%;胶囊式注聚氨酯封孔工艺浓度在10%~50%,平均抽采浓度为33.5%;普通囊袋式水泥注浆封孔工艺浓度在15%~40%,平均抽采浓度为33.7%. 由此可知,在16509工作面采用分体组合式囊袋封孔工艺比胶囊式注聚氨酯封孔工艺的瓦斯抽采浓度高13.2%,比普通囊袋式水泥注浆封孔工艺的瓦斯抽采浓度高13%.

2.4.2钻孔封孔成功率分析

封孔失败的种类可分为两种情况:1) 由于钻孔成型后未能及时进行封孔而导致钻孔塌孔,最终导致该钻孔成为废孔[9]. 2) 根据官地矿煤层瓦斯含量情况,钻孔在第一天进行带压抽采瓦斯浓度在40%以上即可认为封孔成功,否则认定为封孔失败[10].

由钻孔浓度数据可知,16509工作面采用分体组合式囊袋封孔工艺的钻孔个数为67个,成功封孔67个;采用胶囊式注聚氨酯封孔工艺的个数为82个,成功封孔69个,因原因1)成为废孔的钻孔有2个,因原因2)封孔失败的钻孔有11个;采用普通囊袋式水泥注浆封孔工艺的个数为41个,成功封孔39个,因原因2)封孔失败的钻孔有2个。

由以上数据进行计算可知,16509工作面分体组合式囊袋封孔工艺成功率为100.0%,胶囊式注聚氨酯封孔工艺成功率为84.1%,普通囊袋式水泥注浆封孔工艺成功率为95.1%.

2.4.3钻孔高浓度抽采时间分析

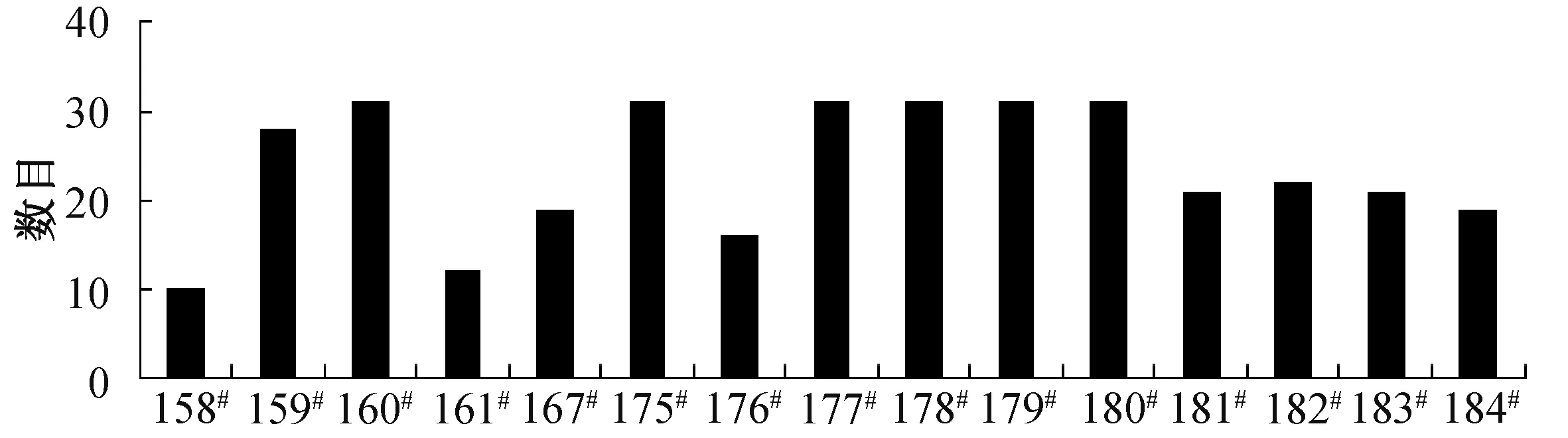

当封孔完成后,钻孔的瓦斯抽采浓度在30%以上即可认为为高浓度抽采。16509工作面158#~161#、167#、175#~184#孔在31个观测日内高浓度抽采时间统计图见图5.

图5 16509工作面钻孔高浓度抽采时间统计图

由图5可知,在16509工作面封孔后的观测日内,分体组合式囊袋封孔工艺高浓度天数比例为100%,胶囊式注聚氨酯封孔工艺高浓度天数比例为79.6%,普通囊袋式水泥注浆封孔工艺高浓度天数比例为64.5%.

2.4.4单孔封孔成本分析

由成本计算可知,采用分体组合式囊袋封孔工艺单孔成本为 494.2元,采用胶囊式注聚氨酯封孔工艺单孔成本为1 269.2元,采用囊袋式水泥封孔工艺单孔成本为758.8元。

3 结 论

1) 采用分体组合式囊袋封孔工艺比胶囊式注聚氨酯封孔工艺可使瓦斯抽采浓度提高13.2%,比普通囊袋式水泥注浆封孔工艺可使瓦斯抽采浓度提高13%.

2) 采用分体组合式囊袋封孔工艺使得封孔的成功率比胶囊式注聚氨酯封孔工艺提高18.9%,比普通囊袋式水泥注浆封孔工艺提高5.2%.

3) 因此采用分体组合式囊袋封孔工艺比胶囊式注聚氨酯封孔工艺钻孔高浓度抽采时间提高20.4%,比普通囊袋式水泥注浆封孔工艺钻孔高浓度抽采时间提高35.5%.

4) 采用分体组合式囊袋封孔工艺比胶囊式注聚氨酯封孔工艺成本少775元,节约成本61.1%;比囊袋式水泥封孔工艺成本少264.6元,节约成本34.9%.

[1] 蒋承林,曹 军,蒋宏伟,等.本煤层聚氨酯-预注浆-高压注浆封孔测压技术[J].煤炭技术,2014,33(9):315-317.

[2] 郑春山,林柏泉,翟 成,等.高瓦斯低透气性煤层近水平钻孔高密封性封孔方法[J].煤矿安全,2012,43(10):56-59.

[3] 宋吴兵,林柏泉,郝志勇,等.瓦斯抽采钻孔新型高水材料封孔性能的研究与应用[J].煤炭工程,2015,47(9):94-96.

[4] 李博洋,林柏泉,郝志勇.分体组合式囊袋封孔工艺及封孔材料的开发与应用[J].煤炭技术,2017,36(2):177-178.

[5] 王振锋,周 英,孙玉宁,等.新型瓦斯抽采钻孔注浆封孔方法及封堵机理[J].煤炭学报,2015,40(3):588-595.

[6] 任青山,艾德春,陈才贤,等.高水膨胀材料注浆工艺在瓦斯抽放钻孔密封中的应用[J].煤炭技术,2014,33(8):233-235.

[7] 刘明星.含水煤层瓦斯抽采钻孔封孔工艺[J].煤矿安全,2013,44(3):62-66.

[8] 刘延保,熊 伟.顺层瓦斯抽采钻孔封孔提浓技术及应用[J].煤矿安全,2017,48(1):63-66.

[9] 张保勇,高 橙,吴 强,等.煤体注浆材料优选及加固煤体单轴压缩试验[J].煤矿安全,2017,48(2):28-32.

[10] 任青山,郁钟铭,赵立朋.复合瓦斯抽采钻孔密封材料的性能及膨胀机理研究[J].煤炭工程,2016,48(5):88-90.

ApplicationofCombinationofSpiltBag+CESealingMaterialin16509WorkingFace

GUOHuiyu

In order to improve the sealing material and optimize the sealing process, the sealing technology of combination of spilt bag+CE high moisture expansion sealing material, the sealing technology of the capsule type polyurethane injection and the general bag cement sealing technology are applied respectively. The comprehensive performance are analyzed in gas concentration, hole sealing cost, sealing success rate. The results showed that combination of spilt bag+CE sealing material were obviously better than those of the capsule type polyurethane sealing and the general bag type cement grouting sealing process in all the four indexes.

Combination of spilt bag+CE high moisture expansion sealing material; Gas drainage concentration; Single hole sealing cost; Sealing success rate; Drainage time

2017-09-22

郭惠宇(1984—),男,山西洪洞人,2010年毕业于太原理工大学,工程师,主要从事煤矿安全管理及瓦斯治理等研究工作

(E-mail)tyutghy@163.com

TD712+.6

B

1672-0652(2017)11-0004-04