海水循环侵蚀下路用泡沫混凝土的力学特性

2018-01-09崔晓桐金建军陈永辉

崔晓桐, 金建军, 陈永辉,3, 陈 龙,3, 叶 蕾

(1.河海大学 岩土力学与堤坝工程教育部重点实验室,江苏 南京 210098; 2.浙江省港航管理局,浙江 杭州 310011; 3.河海大学 江苏省岩土工程技术工程研究中心,江苏 南京 210098)

海水循环侵蚀下路用泡沫混凝土的力学特性

崔晓桐1, 金建军2, 陈永辉1,3, 陈 龙1,3, 叶 蕾2

(1.河海大学 岩土力学与堤坝工程教育部重点实验室,江苏 南京 210098; 2.浙江省港航管理局,浙江 杭州 310011; 3.河海大学 江苏省岩土工程技术工程研究中心,江苏 南京 210098)

文章以路用泡沫混凝土试块为研究对象,采用室内加速试验,对试块进行了0、10、20、25次海水循环浸烘试验,提出了试块抗压强度、表面侵蚀情况和内部侵蚀深度的变化规律,并开展了侵蚀破坏机理分析。试验结果表明:随浸烘循环次数的增加,试块的抗压强度逐渐下降,强度折减规律可用指数方程和二次多项式方程较好地拟合;试块表面被侵蚀程度逐渐增大,海水侵入深度加深,且加深速率也在逐渐增大;泡沫混凝土的破坏主要分为2个阶段,即强度下降质量上升阶段、强度和质量均下降阶段,其中第1阶段对实际工程影响较大,更容易引起地面沉降。建议工程中对路用泡沫混凝土遇水表面做好充分的防护。

路用泡沫混凝土;海水侵蚀;室内加速试验;破坏机理;力学特性

泡沫混凝土是通过化学或物理的方式根据应用需要将空气或氮气、二氧化碳气、氧气等气体引入混凝土浆体中,经过合理养护成型,形成的含有大量细小的封闭气孔并具有相当强度的混凝土制品,具有质量轻、强度高、整体性好、施工方便等优点,广泛应用于建筑工程、公路工程领域。为了区别用于建筑保暖节能材料的泡沫混凝土与用于道路交通建设工程的泡沫混凝土,本文将后者称为路用泡沫混凝土。

在超深厚软基上填筑路用泡沫混凝土,往往对于沉降有较好的控制效果[1],当应用于海域地区时,其还会承受海水的循环浸泡。

目前关于海水循环侵蚀环境下路用泡沫混凝土力学性能的研究较少。文献[2]研究了海水侵蚀环境下普通混凝土力学性能的变化,建立了混凝土随干湿循环次数变化的抗压强度折减模型、抗拉强度折减模型及弹性模量的折减模型;文献[3]基于大型动静载伺服刚性试验机,研究了海水干湿循环作用次数分别为0、10、20、40、50、60次下的混凝土应力应变关系;文献[4]通过试验研究混凝土在海水侵蚀环境下的力学性能变化规律,提出了水灰比设计中混凝土抗海水侵蚀能力最强的最佳水泥用量;文献[5]通过对12组不同配比的试样进行不同冻融循环次数的单轴抗压强度试验,研究了冻融循环对气泡轻质土抗压强度的影响,讨论了气泡轻质土抗冻融破坏机理;文献[6]采用快速冻融试验来探索冻融循环次数对超轻水泥基发泡混凝土抗冻融性能的影响,发现超轻水泥基发泡混凝土的抗冻融性能较差,仅6次冻融就使得结构被破坏;文献[7]测试了水泥轻质土和地聚合物轻质土在干湿循环(使用清水浸泡)和硫酸钠长期浸泡环境下的无侧限抗压强度和质量变化率,发现与水泥轻质土相比,地聚合物轻质土抗干湿能力较差,抗硫酸钠侵蚀能力较强;文献[8]通过测定不同纤维掺量的泡沫混凝土复合材料的物理力学性能,证明了加入玻璃纤维可以有效改善泡沫混凝土的性能。

综上可知,目前关于海水侵蚀下的耐久性研究中,大部分集中在混凝土结构中,专门针对泡沫混凝土的研究较少,而由于普通混凝土和泡沫混凝土结构上的差异,导致两者的力学性能有很大的不同,在实际应用中并不能一概而论。关于泡沫混凝土的耐久性,目前只有冻融循环、清水干湿循环和硫酸钠长期浸泡等方面的研究,对海水浸烘循环方面的研究很少。而实际海域公路中泡沫混凝土路堤必须考虑海水循环侵蚀的问题,因此对此环境下路用泡沫混凝土力学性能的研究很有必要。

本文拟通过海水浸烘循环试验开展路用泡沫混凝土力学特性研究,获得其抗压强度、表面侵蚀和内部侵蚀深度的变化规律,并开展侵蚀破坏机理分析,提出海域公路中泡沫混凝土相关处治方法,对海域公路中泡沫混凝土的长期耐久性研究具有一定的参考价值。

1 路用泡沫混凝土浸烘循环试验

1.1 浸烘循环试验方案

本试验使用的路用泡沫混凝土,设计强度为28 d无侧限抗压强度不小于0.8 MPa,设计湿容重在4.2~4.8 kN/m3之间,水泥采用P.O42.5,发泡剂采用F60B,水采用自来水。试块的尺寸为100 mm×100 mm×100 mm,含水率为13%~14%,龄期均大于90 d。

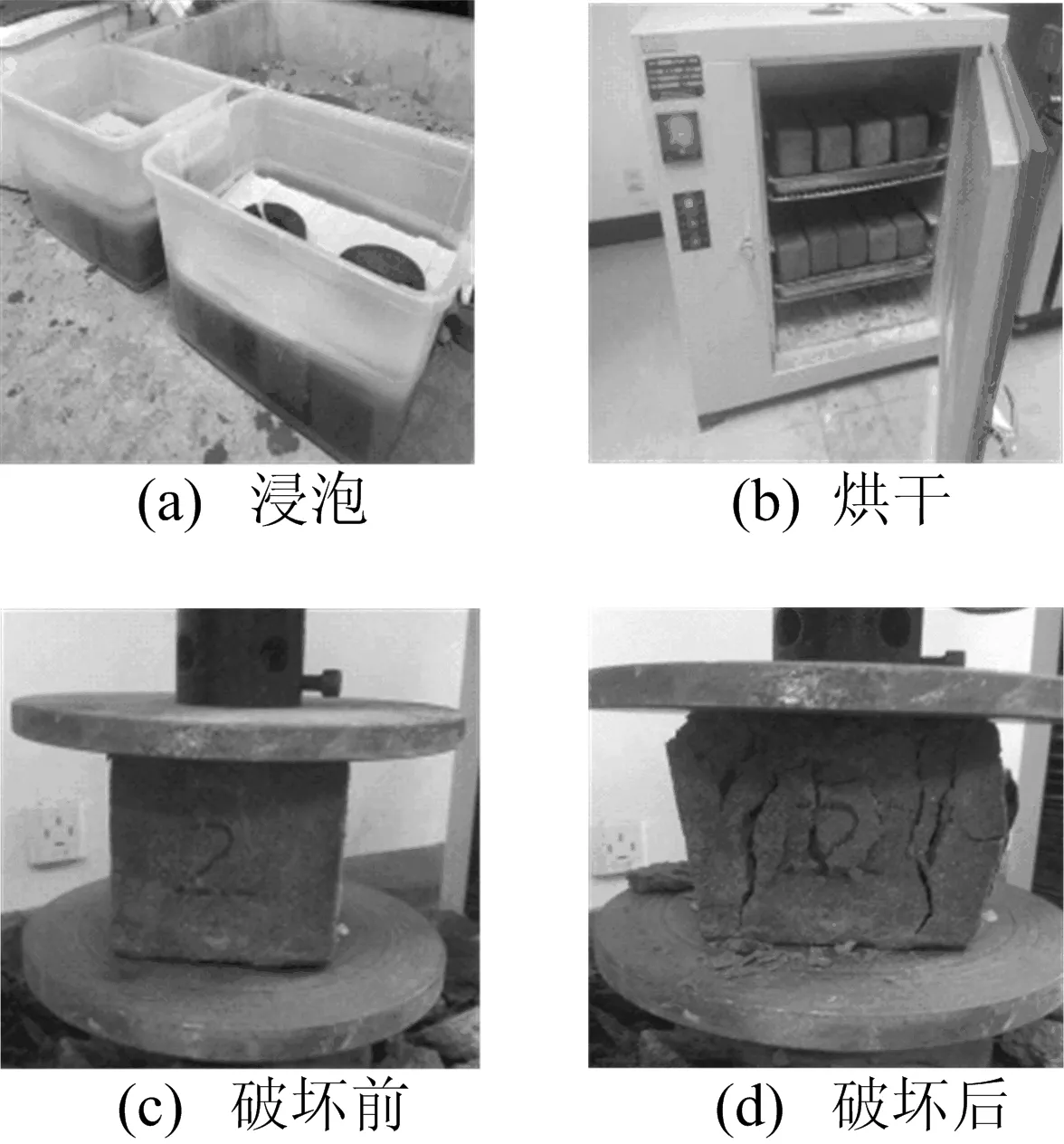

为了在短时间内进行有效的试验,采用室内加速的方法,主要采用侵蚀离子浓度加速和温度加速来实现泡沫混凝土在海水循环侵蚀作用下的侵蚀加速。参考相关文献,本文的浸烘循环试验中,取侵蚀液浓度为正常海水浓度的5倍,烘干温度设定为80 ℃。其中,侵蚀液主要由粉状海盐加清水配置而成,含有Na+、Mg2+、K+、Sr2+、Cl-、SO42-、HCO3-等离子。浸烘循环制度为:先将试块全部浸泡在海水侵蚀液中7 h,然后拿出置于80 ℃条件下烘15~16 h,如此反复循环,对泡沫混凝土试块进行0、10、20、25次循环浸烘试验[3],在此期间,每次烘干后称量试块质量,每间隔10次循环测试3个试块的无侧限抗压强度,并观察表面侵蚀情况,测量海水入侵深度。其中试块的无侧限抗压强度使用WD-50KD电子万能试验机测试,试验过程如图1所示。

图1 浸烘循环试验过程照片

1.2 试验数据分析

1.2.1 试块抗压强度分析

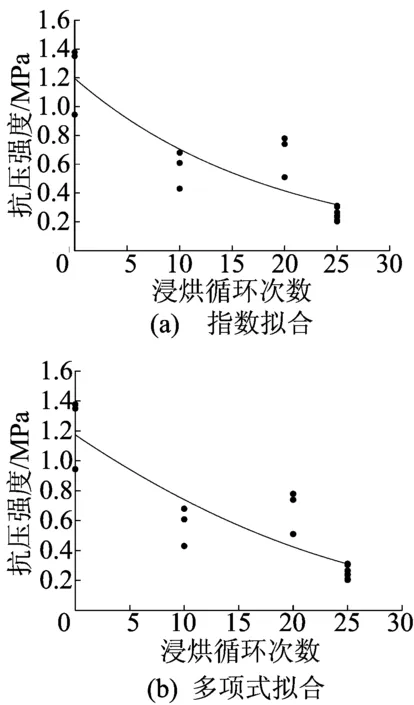

试块在单轴压缩荷载作用下的抗压强度随浸烘循环次数的变化如图2所示。随着海水浸烘循环次数的增加,泡沫混凝土的抗压强度整体呈下降趋势。在10次浸烘循环后,试块的强度下降了50%左右,而在浸烘25次后,试块强度只有0.2~0.3 MPa,强度下降了约80%。

考虑到最终试块的抗压强度不会为负值,因此排除线性拟合和三次多项式拟合的情况。根据试验结果,采用最小二乘法对泡沫混凝土的抗压强度随浸烘循环次数的变化进行指数拟合,得到抗压强度折减方程(1)式,以及相应的抗压强度折减曲线,如图2a所示,其中拟合曲线的相关系数的平方R2为0.770。

T=1.196e-0.053N

(1)

其中,T为抗压强度;N为浸烘循环次数。

根据试验结果,采用最小二乘法对泡沫混凝土的抗压强度随浸烘循环次数的变化进行二次多项式拟合[9],得到抗压强度折减方程(2)式,以及相应的抗压强度折减曲线,如图2b所示,其中拟合曲线的相关系数的平方R2为0.746。

T=5.857N2-0.049N+1.174

(2)

对比以上2种拟合曲线可以看出,指数拟合的R2更大,其结果更接近于实际情况,但也可以发现,两者相差并不是太大,因此在实际中可以综合考虑,根据实际情况选择最佳的拟合曲线。

图2 不同浸烘循环次数下试块的抗压强度

1.2.2 试块表面侵蚀情况分析

通过观察不同浸烘循环次数下泡沫混凝土试块破坏前和破坏后的表面变化情况,可以看出,混凝土表面的孔隙中有较明显的盐分沉积,随着浸烘循环次数的增加,试块表面最初致密的小孔结构逐渐扩大,甚至发生贯穿,表面越来越粗糙,且试块破坏时的表面完整性逐渐下降。

1.2.3 试块内部侵蚀深度分析

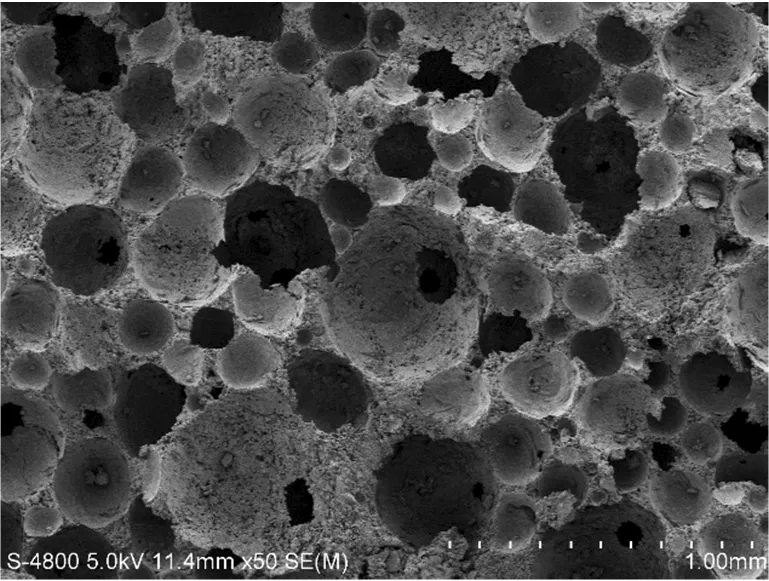

泡沫混凝土的吸水通过2种模式实现,即毛细孔渗透和连通孔渗透。毛细孔即水泥硬化的最初阶段生成的互相连接的毛细孔隙。连通孔的成因有以下2点:① 在泡沫混凝土凝结过程中,液膜在重力和表面张力排液以及料浆挤压的作用下产生不均匀扩散,从而导致封闭的泡沫孔产生缺陷,凝结后表现为不完整的孔;② 在泡沫混凝土水灰比较大的条件下,由泌水产生泌水通道。因此,海水向泡沫混凝土内部的侵蚀很大程度上依赖于泡沫混凝土自身较强的吸水性[10]。泡沫混凝土的扫描电子显微镜照片如图3所示。

图3 泡沫混凝土扫描电子显微镜照片

海水侵入泡沫混凝土内部后,较大的连通孔内残留的盐分比较多,当连通孔多而密集时,可以从试块剖面上清晰地分辨出这部分区域,本文中称此部分区域为“含盐区”。而较小的毛细孔内残留的盐分较少,一般很难从试块的剖面上分辨出,本文称此部分区域为“未含盐区”。“含盐区”与“未含盐区”之间存在明显分界线,本文将该分界线距试块表面的最短距离称为“海水侵入深度”。

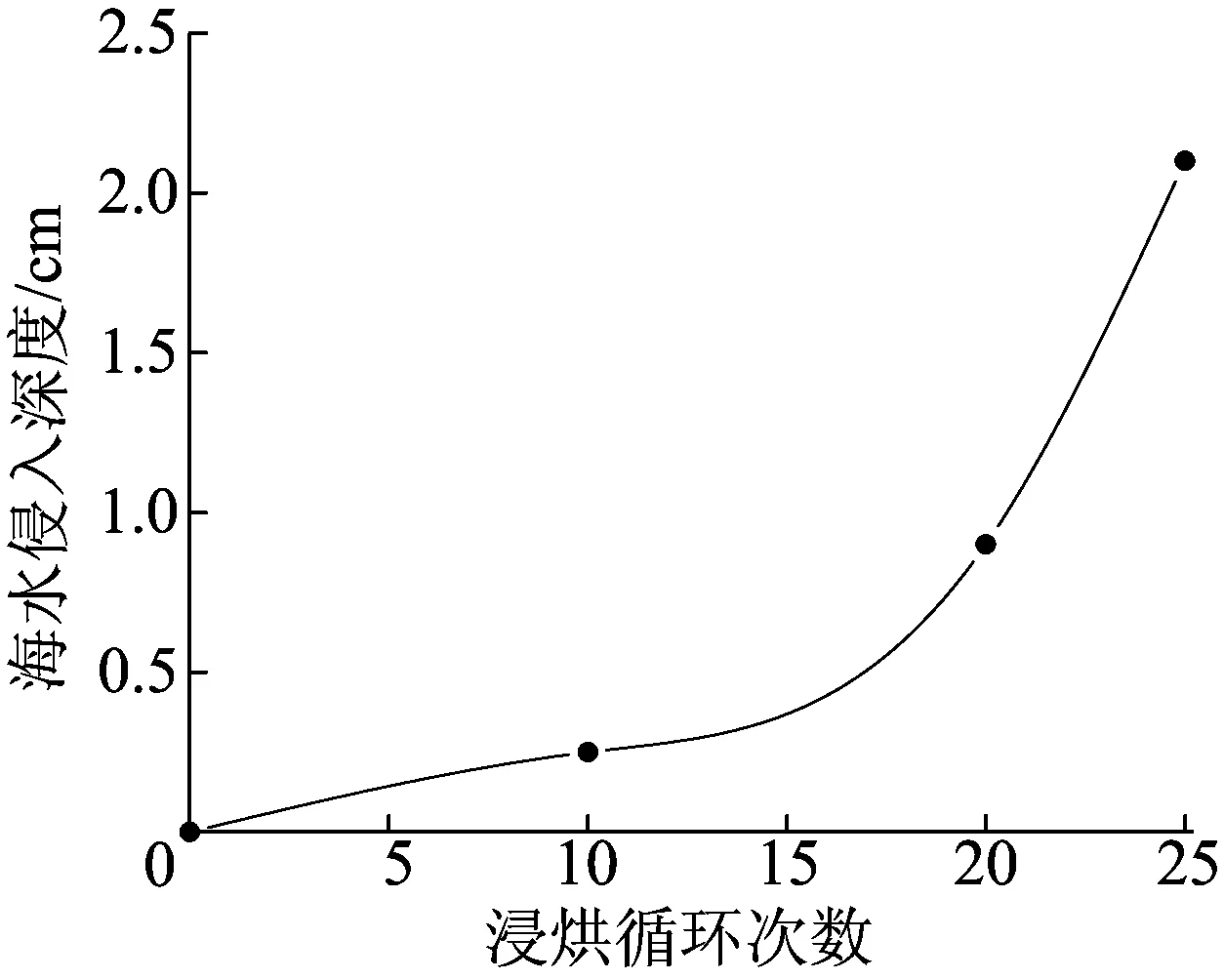

不同浸烘循环次数下海水侵入深度的变化如图4所示。

图4 不同浸烘循环次数下海水侵入深度的变化

随浸烘循环次数的增加,试块从外到内,毛细孔逐渐被侵蚀,孔径变大,成为连通孔,海水侵入深度逐渐加深,且加深的速率也在逐渐增大。

2 侵蚀破坏机理分析

引起泡沫混凝土试块质量变化的原因主要有2个:① 海水中的盐分侵入泡沫混凝土内部,烘干后残留在气孔中,引起质量的增加;② 海水中Cl-、Mg2+及SO42-与泡沫混凝土中的氢氧化钙和水化铝酸钙发生化学反应生成新的盐类,生成的难溶盐留在试块内部引起质量的增加,生成的可溶盐溶解析出引起质量的下降[2]。

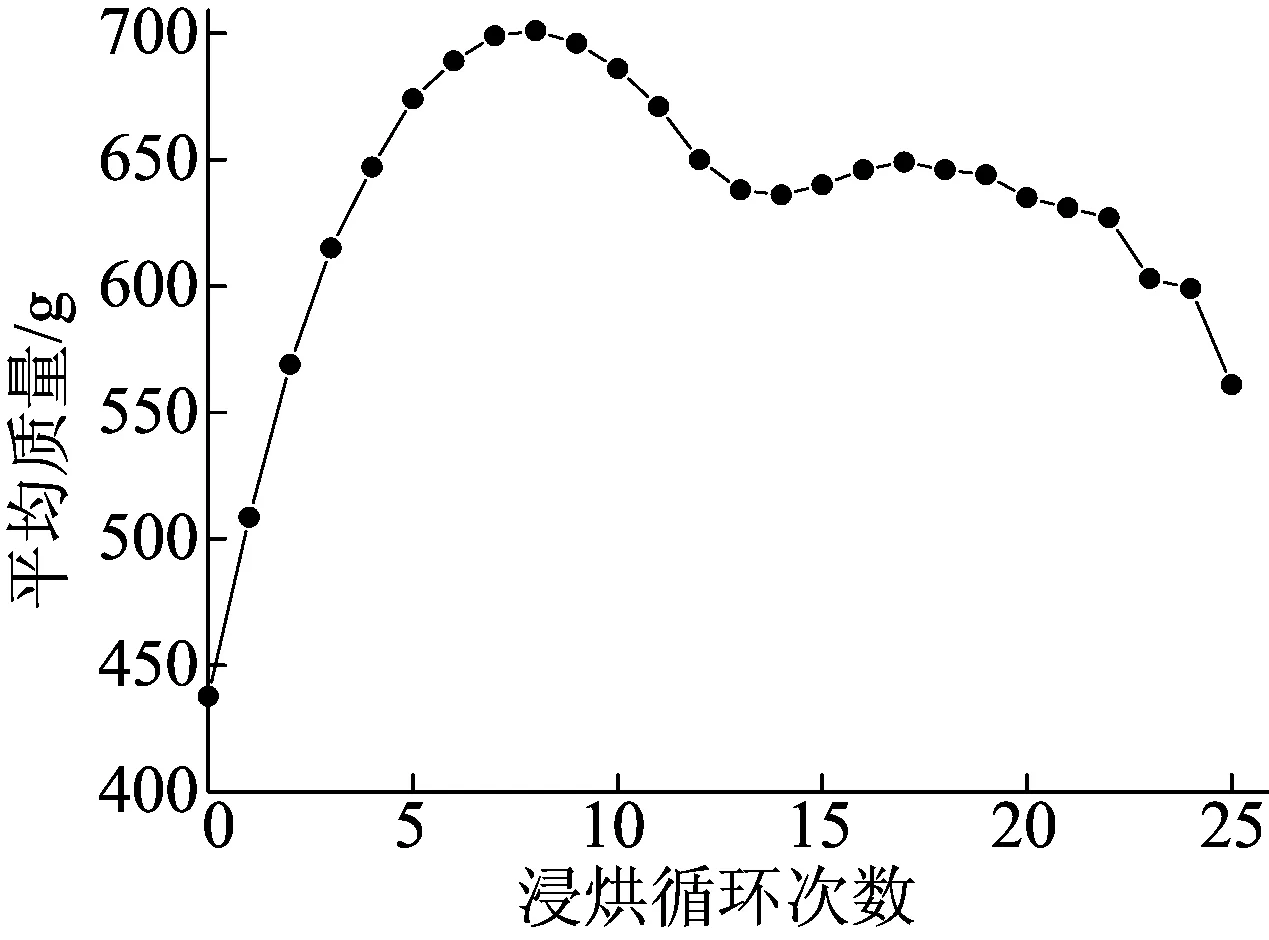

不同浸烘循环次数下试块平均质量的变化如图5所示,随着浸烘循环次数的增加,试块的平均质量总体上先增加后减小,平均质量最大增加65%。结合试块抗压强度和海水侵入深度的变化,可以发现,海水侵蚀环境下路用泡沫混凝土的破坏主要分为2个阶段:① 强度下降质量上升阶段;② 强度和质量均下降阶段。

图5 不同浸烘循环次数下试块平均质量的变化

(1) 强度下降质量上升阶段。此阶段中(0~10次浸烘循环),试块表面与海水发生化学反应,生成的可溶盐溶解在海水中,表面致密的小孔结构被破坏,强度迅速下降;同时由于泡沫混凝土较强的吸水能力,导致试块中盐分大量残留,残留量远大于化学反应引起的质量损失,因此质量大幅上升,由此导致地基上覆荷载迅速增加,更容易导致沉降。

(2) 强度和质量均下降阶段。此阶段中(10次浸烘循环以后),海水侵入深度继续增加,结构进一步被破坏,强度继续下降;同时随着试块表面不断被侵蚀,试块原有的孔隙结构被破坏,残留盐分的能力下降,加上试块与海水化学反应造成的质量损失,导致试块的质量逐渐下降。

3 结 论

(1) 随浸烘循环次数的增加,路用泡沫混凝土试块的抗压强度逐渐下降,强度折减规律可用指数方程和二次多项式方程较好地拟合;在25次浸烘循环之后,抗压强度只有0.2~0.3MPa,下降了约80%。

(2) 随浸烘循环次数的增加,试块表面被侵蚀程度增大,海水侵入深度加深,且加深速率也在逐渐增大。

(3) 海水侵蚀环境下路用泡沫混凝土的破坏主要分为2个阶段:① 强度下降质量上升阶段;② 强度和质量均下降阶段。其中第1阶段对实际工程影响较大,更容易引起地面沉降。

(4) 海水侵蚀环境对路用泡沫混凝土而言是非常不利的条件,在实际工程中,应尽量避免泡沫混凝土表面直接与海水或者其他盐度较高的水接触,同时为保证泡沫混凝土的长期耐久性,应对其表面做好充分的防护。

[1] 吴跃东,李晓峰.气泡混合轻质土置换高速公路路堤工后沉降研究[J].水利与建筑工程学报,2013,11(6):16-19.

[2] 张峰,祝金鹏,李术才,等.海水侵蚀环境下混凝土力学性能退化模型[J].岩土力学,2010,31(5):1469-1474.

[3] 张峰,刘小燕,李术才.海水侵蚀后混凝土三轴强度准则研究[J].工程力学,2010,27(9):209-215.

[4] 江宏文,韩冰,隋鑫龙.海水侵蚀环境下混凝土耐久性能试验研究[J].住宅产业,2012(1):56-58.

[5] 何国杰,邓安仲,王友军.冻融循环对气泡轻质土抗压强度的影响[J].后勤工程学院学报,2012,28(4):1-6.

[6] 冯扣宝,王路明,蒋蕾,等.超轻水泥基发泡混凝土抗冻融性能试验研究[J].混凝土,2015(12):38-42.

[7] 刘楷,李仁民,杜延军,等.气泡混合轻质土干湿循环和硫酸钠耐久性试验研究[J].岩土力学,2015,36(增刊1):362-366.

[8] 詹炳根,郭建雷,林兴胜.玻璃纤维增强泡沫混凝土性能试验研究[J].合肥工业大学学报(自然科学版),2009,32(2):226-229.

[9] 李树忱,张峰,祝金鹏.海水侵蚀环境下混凝土力学性能劣化试验[J].公路交通科技,2009,26(12):35-38.

[10] 贺彬,黄海鲲,杨江金.轻质泡沫混凝土的吸水率研究[J].墙材革新与建筑节能,2007(12):24-28.

Mechanicalpropertyofroadfoamconcreteundererosionofcirculatoryseawater

CUI Xiaotong1, JIN Jianjun2, CHEN Yonghui1,3, CHEN Long1,3, YE Lei2

(1.Key Laboratory of Ministry of Education for Geomechanics and Embankment Engineering, Hohai University, Nanjing 210098, China; 2.Port and Waterway Administration of Zhejiang Province, Hangzhou 310011, China; 3.Jiangsu Research Center for Geotechnical Engineering Technology, Hohai University, Nanjing 210098, China)

Taking the road foam concrete block as the research object, a test of soak-dry seawater circulation with 0, 10, 20, 25 times per cycle was made by adopting indoor accelerated test, the change rules of compressive strength, surface erosion situation and internal erosion depth of foam concrete block were raised, and the mechanism of erosion damage was analyzed. Experimental results show that with the increase of soak-dry cycle index, the compressive strength of foam concrete block falls, and the strength degradation law can be fitted well by index equation and quadratic polynomial equation. The block surface erosion degree increases gradually, the seawater invasion depth deepens, and the deepening rate also gradually increases. Foam concrete destruction is mainly divided into two stages, namely strength-drop and quality-rise stage and strength-drop and quality-drop stage. And the strength-drop and quality-rise stage has greater influence on actual project, and is more likely to cause ground settlement. Making adequate protection to the foam concrete surface in engineering is suggested.

road foam concrete; seawater erosion; indoor accelerated test; failure mechanism; mechanical property

2017-02-14;

2017-10-24

国家科技支撑计划资助项目(2015BAB07B06);浙江省交通运输厅科技计划资助项目(2014H24)

崔晓桐(1993-),男,山西忻州人,河海大学硕士生;

陈永辉(1972-),男,浙江东阳人,博士,河海大学教授,博士生导师.

10.3969/j.issn.1003-5060.2017.12.016

U656.313

A

1003-5060(2017)12-1666-04

(责任编辑张淑艳)