静态煤粉分离器中颗粒运动特性数值模拟研究

2018-01-09张峰彬何亚群谢卫宁

张峰彬 何亚群 李 红 谢卫宁

(中国矿业大学化工学院,江苏省徐州市,221116)

★ 煤炭科技·加工转化★

静态煤粉分离器中颗粒运动特性数值模拟研究

张峰彬 何亚群 李 红 谢卫宁

(中国矿业大学化工学院,江苏省徐州市,221116)

为了研究不同性质的颗粒在静态煤粉分离器内部的运动行为,利用Fluent数值模拟软件包,采用雷诺应力模型(RSM)和离散相模型(DPM)对分离器内的流场流态和不同粒度、密度颗粒的运动轨迹进行模拟,并从动力学角度分析了颗粒在第一分离区和离心分离区的运动状态,同时使用实验室静态分离器进行试验验证。研究结果表明,模拟数据与实验室实验数据结果匹配度良好,颗粒的密度越大在流场中的加速度越小,密度通过影响颗粒在流场中的运动,进而影响颗粒的分离效率;颗粒在第一分离区为单一的轴向运动,在离心分离区为复杂的三维旋转运动,湍流场对颗粒“鱼钩效应”的产生有一定的影响。

静态分离器 数值模拟 颗粒密度 鱼钩效应

煤炭是我国重要的一次消耗资源,根据国土资源部的数据,到2020年我国煤炭年消耗量将达到50亿t标准煤,煤炭在我国能源结构中占主导地位的态势长期内不会改变,而这其中近一半的煤炭将被电力行业消耗。2016年我国火电装机容量达10.5亿kW,占总装机量的66%,火力发电在我国电力体系中占有重要的地位。随着《煤电节能减排升级与改造行动计划(2014-2020年)》(发改能源〔2014〕2093号)的推出,我国在煤电污染的治理力度迈上一个新台阶,推进煤电的清洁化和高效化成为煤电发展的重要环节,而中速磨煤机的节能降耗是燃煤电厂节能降耗的重要部分,分离装置是磨煤机的重要组成部分,主要作用是从磨煤机破碎产物中分离出合格煤粉,其对磨煤机的运行经济性和磨煤机出力影响显著。因此详细研究中速磨煤机静态分离器的内部流场和分离机理对于降低磨煤机的运行能耗,优化磨机运行参数和改善磨机结构具有重要意义。

针对静态煤粉分离器的研究,有国外专家在使用三维激光多普勒测速法获得定量数据的基础上,利用CFD模拟了自制实验室模型的内部流场,获得了轴向切面上的速度分布,并分析了挡板角度对流场速度分布的影响;还有国外专家基于现场磨机的采样数据,分析了风量、煤种和液压加载力对磨机分离效率和循环倍率的影响;另有国内专家利用模拟的手段研究了静态分离器内部的温度分布,发现磨煤机中一次风与颗粒在碗口发生激烈热交换,并提出适当提高出口温度并不影响磨煤机运行的结论;还有专家在现场数据的基础上对株洲电厂的静态分离器进行改造,将分离器径向型叶片改为轴向型叶片,结果表明,经改造后分离器分离阻力下降50%左右,煤粉均匀性和磨煤机出力均有一定程度提高。目前研究者对静态分离器的风量、挡板开度、磨煤机出力、颗粒粒度对电耗和分离效率的影响做了较多的研究,但是颗粒在分离器中的运动不仅受到以上因素的影响,自身的密度作用也不可忽略,相关研究却鲜有报道。

因此本文采用数值模拟方法,对特定风量、特定挡板开度下的不同密度和粒度颗粒运动行为进行模拟,从动力学角度分析颗粒在分离器内的运动状态,探究颗粒粒度和密度对分离效率的影响,并通过实验室静态分离器的分离试验对数值模拟所得的分离效率进行验证。

1 实验系统概述

实验室静态分离器系统示意图如图1所示。

图1 实验静态分离器系统示意图

由图1可以看出,从左至右依次是风机、储气罐、流量计、煤粉分离器、螺旋给料机和旋风除尘器。系统开机后,将预先制备好的试样由螺旋给料机给入,煤粉经分离器中心落煤管进入底部磨盘,磨盘再由电机带动旋转,气流通过磨盘风环喷嘴进入分离器,并在风力的作用下依次进入第一分离区和离心分离区。细颗粒由上出口进入旋风除尘器收集,粗颗粒则由内锥下出口返回磨盘,分离器系统的风量通过风阀控制。

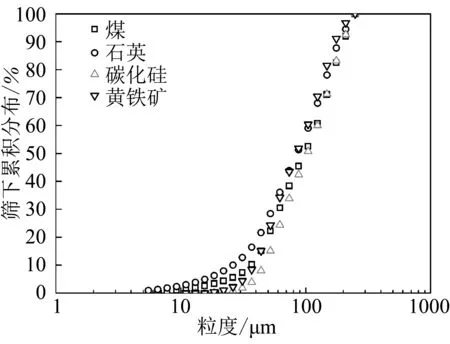

分别使用超纯煤粉、石英、碳化硅和黄铁矿这4物料进行实验,密度依次为1.2 g/cm3、2.6 g/cm3、3.2 g/cm3和4.5 g/cm3。每次实验中,进口风速为2.78 m/s,分离器入料为 300 g,分离时间为5 min,收集出口细粉并使用激光粒度仪对其粒度进行粒度分析。

2 分离器气固两相流模拟参数设置

2.1 网格划分

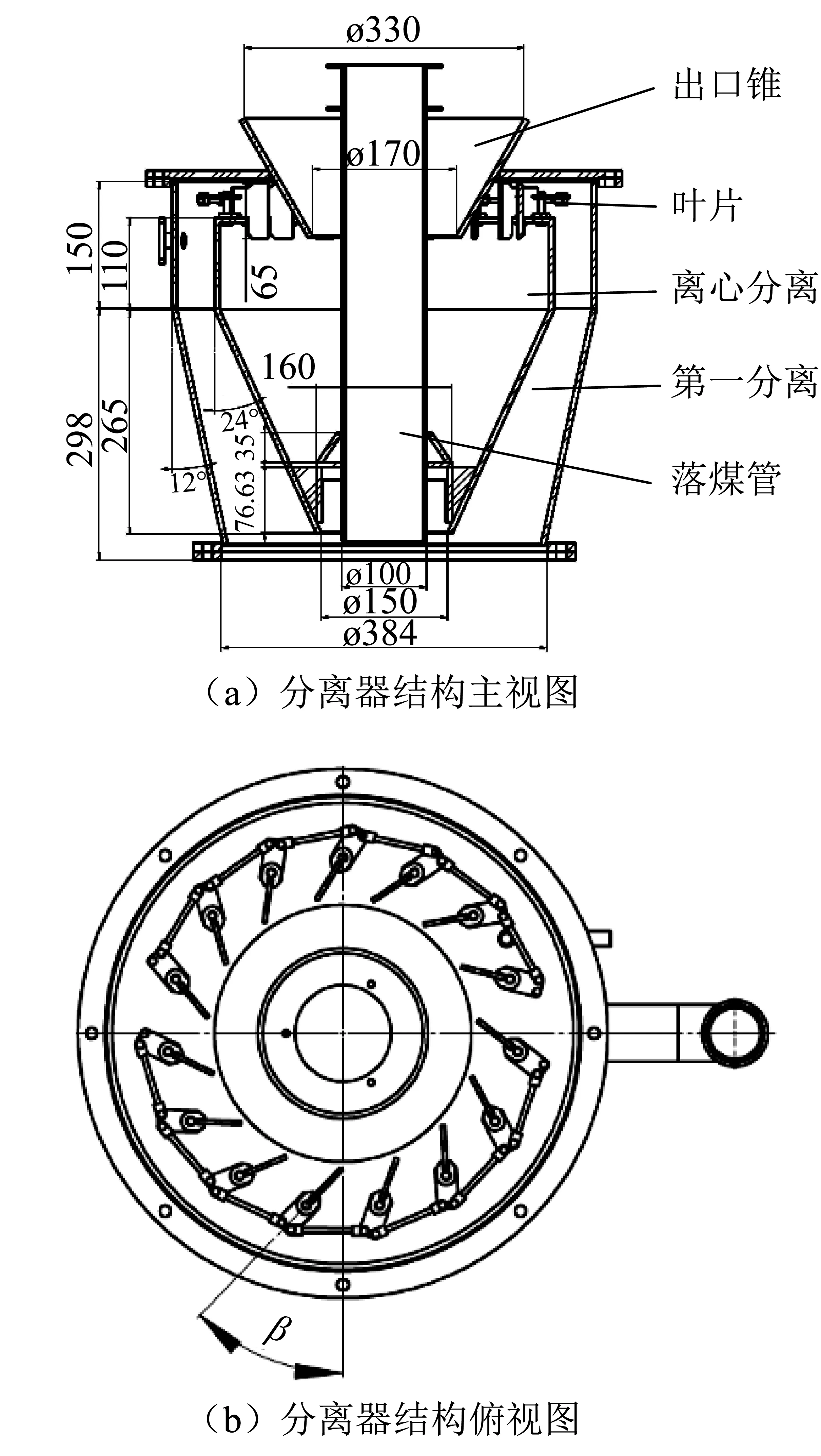

静态分离器模型使用Solidworks建模,为实验室模型的1∶1等比例模型。静态分离器结构尺寸图如图2所示。

图2 静态分离器结构尺寸图

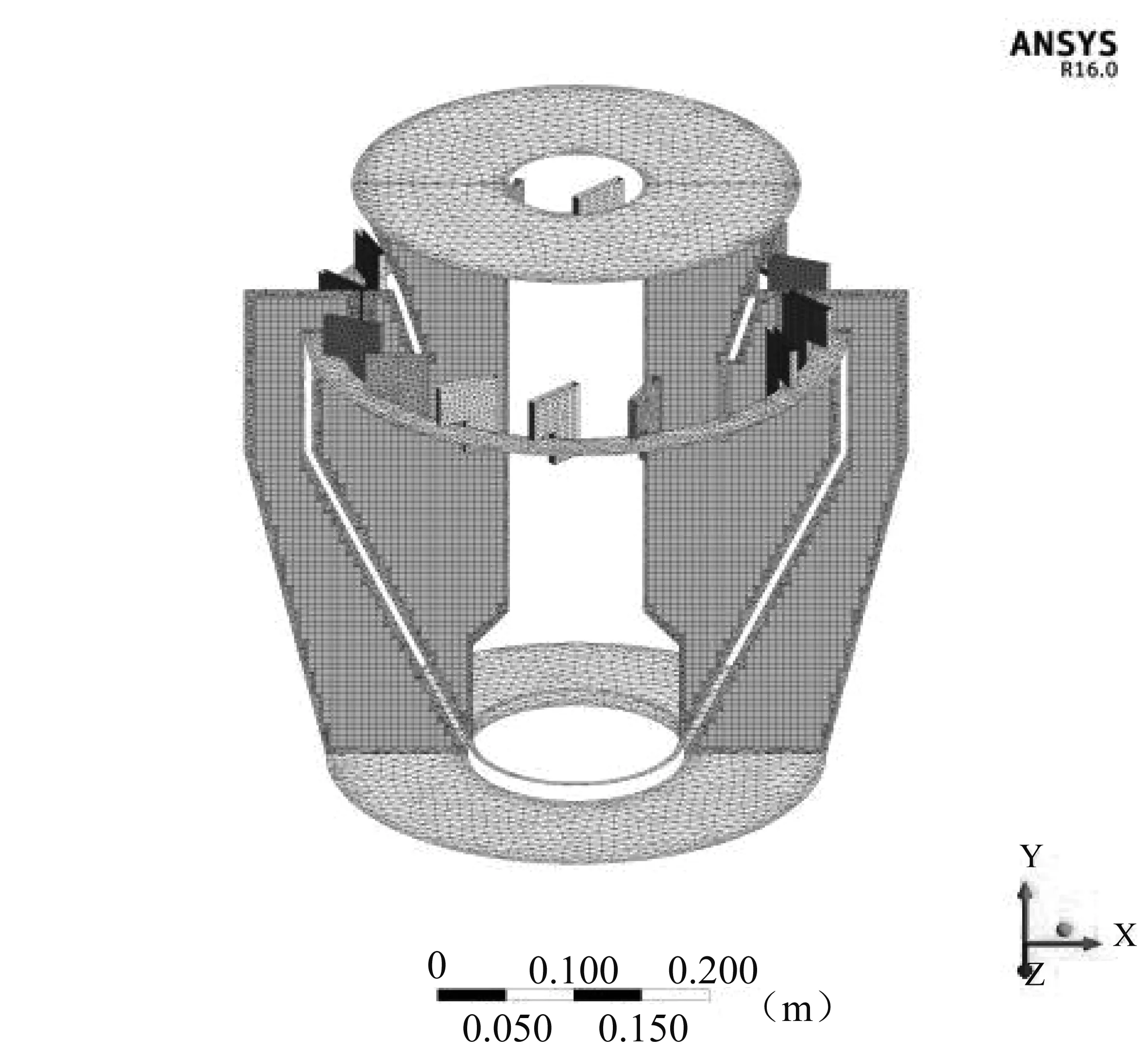

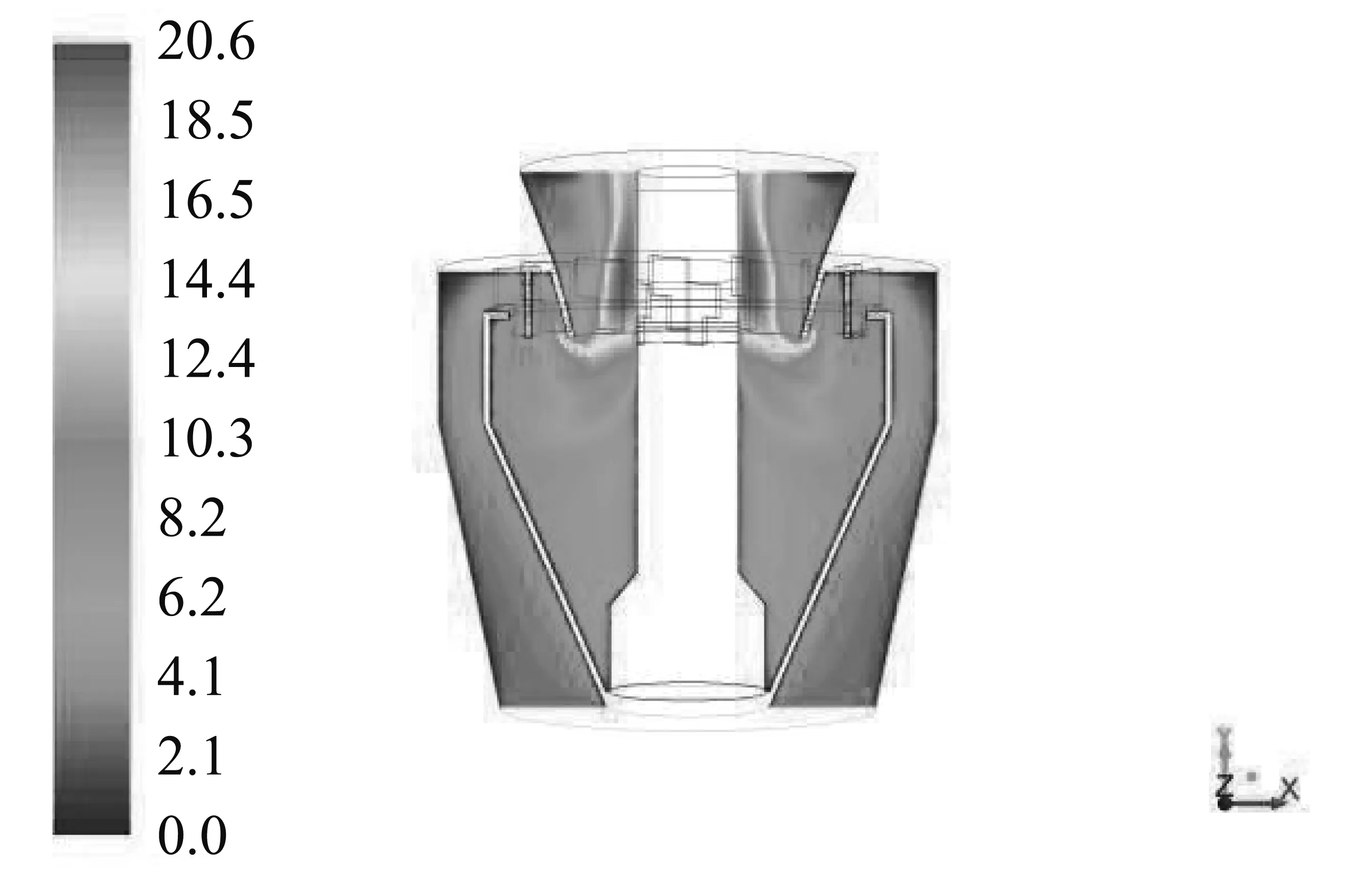

使用ICEM软件包对模型进行网格划分,分离器核心流域为六面体网格的形式,与壁面之间采用金字塔形网格连接过渡。网格最大畸变率为0.71,网格质量符合运算需求。为得到更精细的结果,最终模拟采用网格数为165万左右,煤粉分离器网格示意图如图3所示。

图3 煤粉分离器网格示意图

2.2 模型选择

RNG k-ε和Realizable k-ε模型是基于各向同性假设的湍流模型,由于其具有计算量小、收敛性好且计算精度相对较高的优点,在旋风除尘器和煤粉分离器等旋转流场模拟中广泛使用。有国外专家曾采用RNG k-ε、Realizable k-ε和RSM对实验室静态分离器内部流场进行了模拟,并采用皮托管测量分离器的切向速度,经验证RSM模型的模拟结果与实验结果可以更好地实现拟合。因此,针对分离器内部的强旋转湍流流场,本文采用精度更高的RSM模型进行模拟。雷诺应力模型各项参数均使用Fluent默认值。

煤粉分离器内部风煤比为1~3,固体颗粒体积分数远小于12%,属于稀相体系。在模拟过程中,颗粒相的模拟采用离散相模型。并且在实际模拟过程中,只考虑重力、曳力和离心力对颗粒运动的影响。颗粒受力模型见式(1):

∑F=FD+G+F离

(1)

式中:F——合力,N;

FD——颗粒所受曳力,N;

G——颗粒重力,N;

F离——颗粒在离心力场中所受离心力,N。

2.3 材料设置及边界条件

流场材料设置为空气,密度为1.25×10-3g/cm3,运动粘滞系数为1.79×10-5m2/s。煤、石英、碳化硅和黄铁矿的累积粒度分布曲线如图4所示,通过拟合,可用罗辛-拉姆勒方程表示见式(2):

(2)

式中:Yd——筛下累积粒度分布百分数,%;

d——颗粒粒径,μm;

n——均匀性指数。

因此,为保证颗粒的粒度分布与图4的实验物料相同,模拟中设置颗粒的密度分布为1.2 g/cm3、2.6 g/cm3、3.2 g/cm3和4.5 g/cm3,且设置进口物料最大粒度为200 μm,最小粒度为0 μm,平均粒度为87 μm,分布系数为1.40。模型的进口选择速度进口,出口为压力出口,进口速度选为2.78 m/s,湍流强度为4.18%,进口当量直径为0.208 m。进口和合格物料出口壁面反射条件设置为escaped,返料口设置为traped,其余壁面设置为reflect,恢复系数设置为0.8。设置颗粒的跟踪步长为0.01 m,跟踪步数为50000步,考虑湍流扩散对颗粒运动的影响,颗粒由inlet面产生。

图4 物料累积粒度分布曲线

为了保证计算的收敛性,首先选用稳定性相对较好的SEMPLE算法,压力插补格式和对流相离散均采用默认设置进行计算,运算至流场稳定后,压力插补格式改用PRESTO,对流相改用QUICK格式,计算至流场收敛,以得到较精确的结果。

3 计算收敛性和网格无关性分析

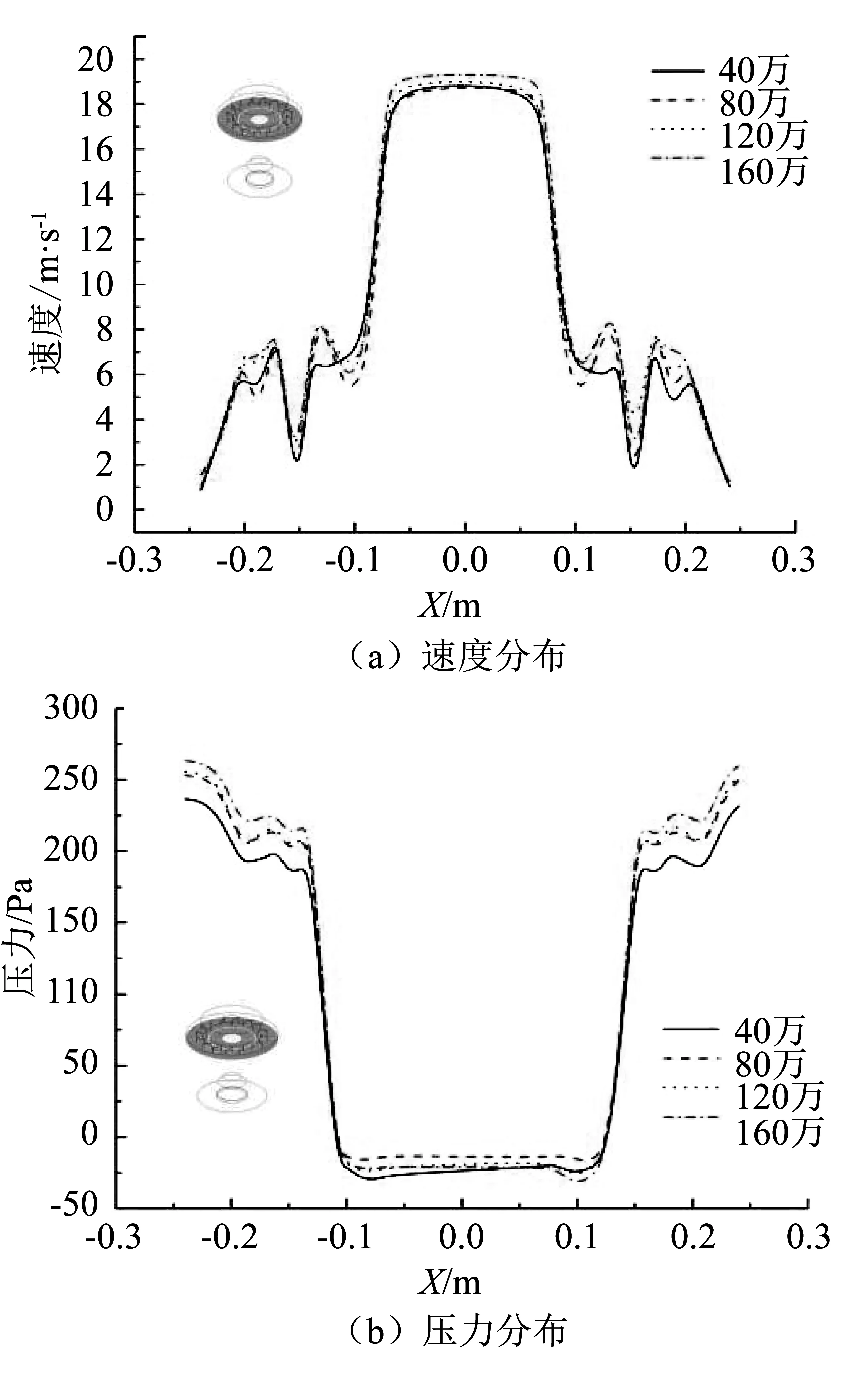

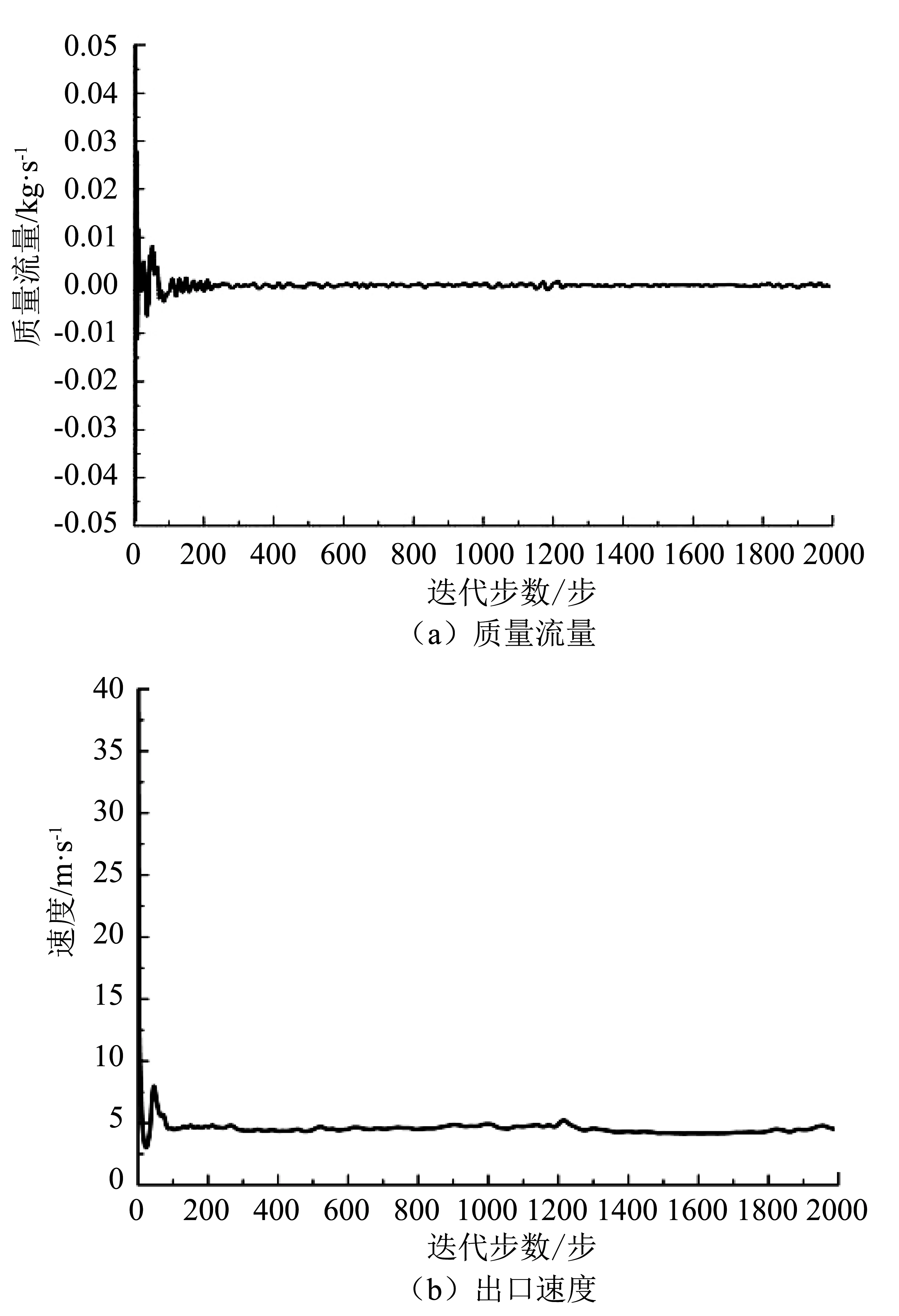

计算过程中,网格对计算结果的精确性起着至关重要的作用,为保证计算结果的准确性进行了网格无关性检验,并考察了计算结果收敛性。采用40万、80万、120万和160万这4套网格分别进行计算,考察速度和压力随着网格密度的变化情况,叶片附近流场速度和压力变化曲线如图5所示,速度和质量流量随迭代进行变化趋势图如图6所示。

图5 叶片附近流场速度和压力变化曲线

由图5可以看出,虽然所选位置速度压力变化剧烈,但是随着网格密度的增加,速度和压力值均无显著变化,不同网格密度下曲线变化趋势和各个点的值都较接近。因此,可以判定网格密度在所选范围内对流场物理量没有影响。

由图6可以看出,速度和质量流量在150步之后开始稳定,振动幅度分别为2%和0.03%,且残差值在2422步时达到10-3以下,因此判定模拟结果在2422步时迭代收敛。

图6 速度和质量流量随迭代进行变化趋势图

4 结果与分析

4.1 颗粒动力学分析

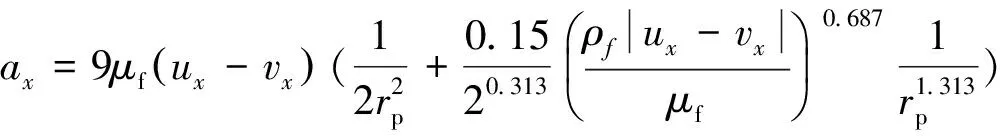

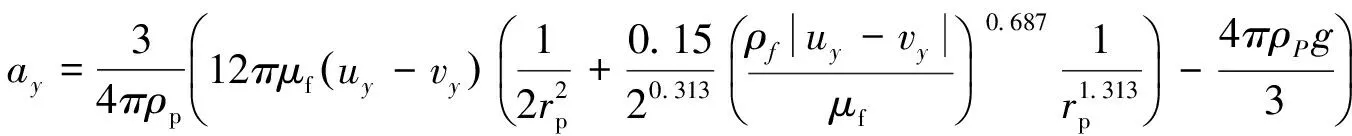

颗粒在分离器内先后经过第一分离区和离心分离区。第一分离区气流主要以轴向运动为主,离心分离区是复杂的三维运动。在仅考虑颗粒重力、曳力和离心力的情况下,颗粒的三向加速度见式(3)、式(4)和式(5):

(3)

(4)

(5)

式中:ax、ay、az——切向、轴向、径向加速度,m/s2;

ux、uy、uz——流体运动切向、轴向、径向速度,m/s;

vx、vy、vz——流体运动切向、轴向、径向速度,m/s;

μf——流体粘度,Pa·s;

ρf——流体密度,kg/m3;

ρp——颗粒密度,kg/m3;

rp——颗粒半径,m;

r——颗粒在流场中所处位置距离轴线的垂直距离,m;

g——重力加速度,m/s2。

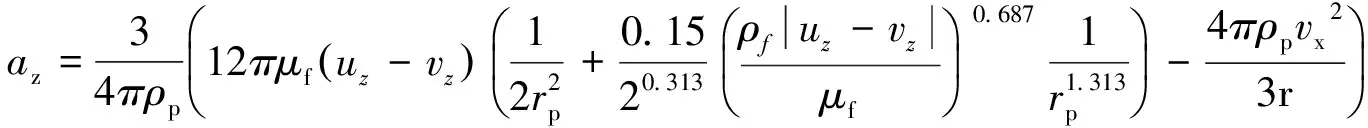

由颗粒加速度表达式可知,颗粒的加速度与颗粒的密度和粒度均呈反比。颗粒在第一分离区内,主要受到气流的曳力和自身重力的影响。颗粒运动与气流关系密切。气流在该区域内主要以轴向运动为主,且气流速度沿轴向逐渐增加。通过对颗粒的运动轨迹进行跟踪,第一分离区颗粒轴向速度变化曲线如图7所示。图7中的(a)、(b)、(c)、(d)分别为1.2 g/cm3、2.6 g/cm3、3.2 g/cm3和4.5 g/cm3这4个密度的不同粒径颗粒在第一分离内轴向速度的变化曲线。尽管颗粒的性质不同,但在仍具有相似的运动特性:在开始的一段距离内,颗粒迅速加速到较高的运动速度后,进入到加速度相对较小的运动阶段,而当颗粒运动速度达到峰值后迅速下降。

图7 第一分离区颗粒轴向速度变化曲线

由式(4)和图7可知,颗粒运动之初,其与气流间的速度差最大,颗粒加速度较大并迅速向上加速;达到相对较高的速度后其与气流运动速度之差变小,加速度减小且速度增加变缓。当颗粒运动至叶片高度时,由于流场横截面积的突然增大,且在边壁作用下气流运动方向发生变化,使得气流的轴向运动速度突然变小或者方向发生变化,颗粒的运动速度急剧下降。由7图可以看出,相同粒径下,密度小的颗粒运动速度对气流场的变化较为敏感;相同密度下,小粒径颗粒随气流场波动的变化明显。可以判断,第一分离区对于不同密度,不同粒径颗粒具有一定的分散作用。

4.2 流场对颗粒运动轨迹的影响

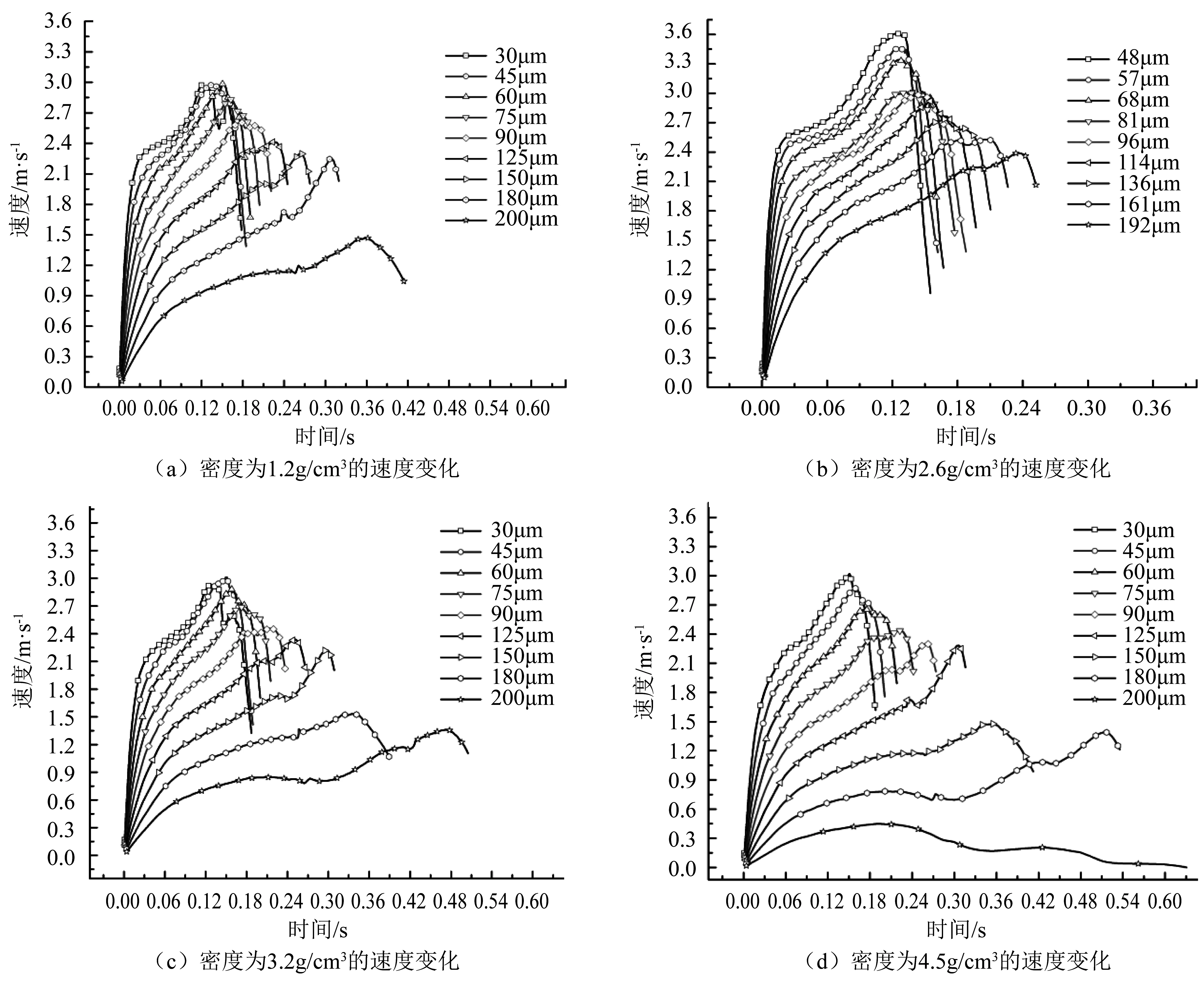

根据实验室分离器入口风速侧量结果,将模型入口风速设置为2.78 m/s,静态煤粉分离器内部纵向截面速度分布图如图8所示。

由图8可以看出,在分离器上出口锥靠近落煤管附近的区域,气流速度出现最大值,且在上出口锥底部有较大的速度梯度分布,说明速度在此区域急速增大。另外,在离心分离区内部靠近落煤管区域,速度也相对较大。

图8 静态煤粉分离器内部纵向截面速度分布图

气流在分离器外锥主要以轴向运动为主。经过导流叶片后,气流在内锥形成一个宏观尺度的涡,轴向上气流在上出口锥底部出现分离,一部分气流直接进入上锥,形成短路回流,另一部分气流由于分离叶片的折向作用,运动方向发生改变,形成绕轴线旋转的涡流场,静态煤粉分离器内部气流运动轨迹与速度流线图如图9所示。

当颗粒进入叶片附近以及离心分离区后,呈现与第一分离区不同的运动状态。颗粒受气流作用,由第一分离区单一的轴向运动变为复杂的三维旋转运动。颗粒在离心分离区主要受自身重力,气流曳力以及离心力作用。在相同气流场和相同密度下,小粒径颗粒由于良好的跟随性,在气流的带动下,在相对较短的时间内进入煤粉分离器轴线附近,并从合格煤粉出口逃逸,形成短路流。颗粒粒径相同时,密度对颗粒运动的影响与粒径相似。大粒度或大密度颗粒由于自身重力作用,跟随性较差,进入内锥旋转流场,跟随气流绕轴线方向做螺旋运动。跟随性相对较差的颗粒进入离心分离区后,由于旋涡的存在,进一步分散,影响分离效果。

由图9可以看出,离心分离区的流场可以分为上部的短路气流区和下部的涡流区两个区域。涡流对于颗粒具有一定的分散作用。对于进入离心分离区锥体中运动的颗粒,如果颗粒的跟随性较好,在涡流区域运动的颗粒容易跟随涡流运动上下翻转而不能成为合格物料,而跟随性居于中间的物料,由于涡流的作用,被涡流“甩”入具有较大速度梯度的上升气流中,因此从出口分离出来。在密度较大的颗粒中,容易形成“鱼钩效应”,而密度较小的颗粒由于其分离方式与密度较大的颗粒有一定差别而不易形成鱼钩效应。由于没有考虑颗粒的团聚效应,因此推测“鱼钩效应”极有可能是壁面对颗粒的作用引起的。流场在离心分离区纵向形成涡旋,而曳力对颗粒的运动迹影响显著,因此认为颗粒“鱼钩效应”的产生与不同密度颗粒在湍流场中的运动状态有关系。

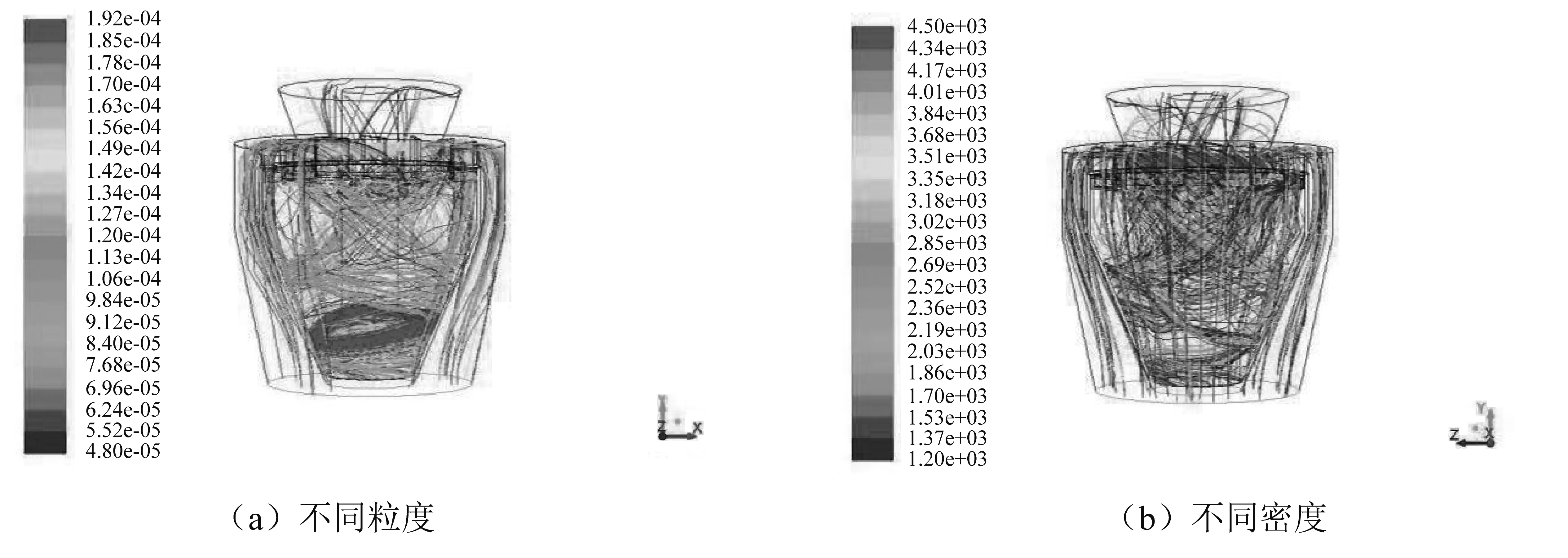

颗粒运动轨迹如图10所示。由图10可以看出,颗粒在离心分离区的分布与颗粒粒度有明显的相关性,颗粒粒度大的颗粒运动轨迹多分布于下出口相对靠上的位置,颗粒处于-180~90 μm的颗粒运动轨迹更靠近下出口。而-90 μm以下的颗粒在离心分离区中部留下了较为明显的运动轨迹。从密度上看,在靠近出口处运动的颗粒多为3.2 g/cm3和4.5 g/cm3的颗粒,而靠近离心分离区中部区域运动的多为1.2 g/cm3和2.6 g/cm3的颗粒。

4.3 颗粒性质对分离效果的影响

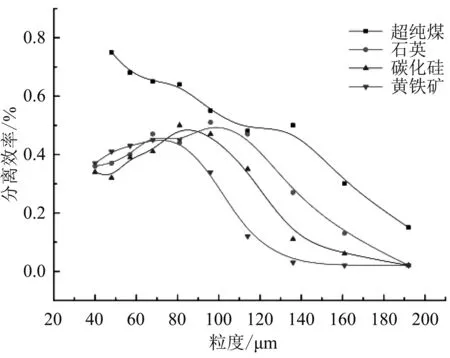

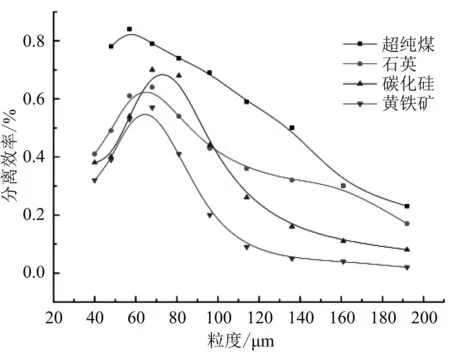

由上述分析可以看出,离心分离区内的涡流对于颗粒具有一定的分散作用。若颗粒的跟随性较好,在涡流区内的颗粒容易跟随气流上下翻转而不能成为合格物料;而跟随性居于中间的物料,由于涡流的作用,被涡流“甩”入具有较大速度梯度的上升气流中,因此而从出口分离出来。因此,在密度较大的颗粒中,容易形成“鱼钩效应”,而密度较小的颗粒由于其分离方式与密度较大的颗粒有一定差别而不易形成“鱼钩效应”。基于不同性质颗粒的运动轨迹,通过计算,获得了不同粒度和密度物料的分级效率曲线,4种物料分离效率曲线模拟值如图11所示。

图10 颗粒运动轨迹

当颗粒粒度为-90 μm时,煤粉颗粒的分离效率随着颗粒粒度的增加而下降,而石英、碳化硅和黄铁颗粒的分离效率随着颗粒粒度的增加而缓慢上升。当颗粒为+90 μm时,4种不同密度颗粒的分离效率均随着颗粒粒度的增加而下降。除超纯煤外,其余3种高密度物料的细粒部分均出现明显的鱼钩效应,与前述分析相符。

图11 4种物料分离效率曲线模拟值

为了验证模拟结果的可信度,以实验室分离实验结果对模拟结果进行验证。4种物料分离效率曲线实验值如图12所示。

由图11和图12可以看出,实验结果和数值模拟所得数据趋势基本相似,模拟结果具有一定的可信度。实验结果与模拟结果数值上有一定的差异,分析原因在于:首先是颗粒的运动具有一定的随机性;其次在模拟中假设壁面为光滑壁面,并忽略了颗粒间碰撞、颗粒的团聚、颗粒运动对气流场的影响以及温度对流场的影响等因素;最后在模拟建模时对分离器结构进行了一定的简化,忽略分离器转盘和风环等结构。但是,在一定程度上,通过数值模拟可以对不同性质颗粒在分离器内部的分离特性进行深一步的分析探讨。

图12 4种物料分离效率曲线(实验值)

5 结论

(1)气流在分离器轴向上近似呈对称分布,且气流在第一分离区主要以向上逐渐增大为主,在第二分离区内,由于折向挡板的作用,气流呈现复杂的三维运动,并且在轴向上分为两个区域,短路气流区域和纵向的涡流区域。

(2)第一分离区和第二分离区对颗粒均有一定的分散作用。第一分离区的分散作用是颗粒在垂直方向上沉降末速不同引起的,第二分离区的分散作用主要是由于涡流的存在引起的。由于颗粒的错配现象,使得颗粒在分离器内的分散效果有一定的折扣。

(3)颗粒在第一分离区主要受空气曳力和重力的作用运动,运动方式为向上的变加速运动。在离心分离区,由于气流的和壁面的共同作用,颗粒主要呈现复杂三维运动。

(4)颗粒的“鱼钩效应”除了团聚以及壁面对颗粒的作用外,气流的湍流运动对颗粒的“鱼钩效应”的产生也具有一定的作用。离心分离区上部的分离方式跟下部的分离方式有一定的差异,对于运动在离心分离区上部短路流区域的颗粒,跟随性越好,进入合格物料的可能性越大;对于运动在下部涡流区域的颗粒,跟随性一般的颗粒进入合格物料的可能性大。

[1] 樊静丽,李家全,侯运炳. 时空格局下中国煤炭市场供需特征研究[J]. 中国煤炭,2017 (2)

[2] 周念鑫,骆振福,何亚群等. 中速磨煤机内原煤研磨过程的试验研究[J]. 中国煤炭,2017 (3)

[3] 戴为, 牛海峰, 马洪顺. 中速磨煤机[M]. 北京:机械工业出版社, 1998

[4] 杨龙滨, 高振森, 吕玉庭. 不同挡板开度下静态分离器分离性能数值模拟[J]. 黑龙江科技学院学报, 2009 (4)

[5] Hong Li, Yaqun He, Fengnian Shi, et al.Performance of the static air classifier in a vertical spindle mill[J].Fuel, 2016(9)

[6] 余海铭. 中速磨煤机内部温度场数值模拟与试验研究[D]. 浙江大学, 2014

[7] 刘志勇. 粗粉分离器的数值模拟研究与实验验证[D]. 华中科技大学, 2006

[8] 田小伟, 刘宝先. EM型磨煤机分离器性能的数值模拟[J]. 中国粉体技术, 2016 (4)

[9] 闫顺林, 杨玉环. 旋转煤粉分离器流场分布规律研究[J]. 东北电力技术, 2011 (7)

[10] 秦鹏, 岳峻峰. HP863中速磨煤机磨制褐煤的试验研究[J]. 热力发电, 2010 (3)

[11] 王广军, 陈红. 电厂锅炉细粉分离器性能分析数学模型[J]. 中国电机工程学报, 2001(9)

[12] 闫顺林, 王皓轩, 韩韦等. 旋转煤粉分离器动叶结构数值优化研究[J]. 电力科学与工程, 2016 (10)

[13] 焦世超,姚生龙. 旋转煤粉分离器特性的数值研究[J]. 能源工程, 2014 (1)

[14] 杨博文, 郑小涛, 周瀚浩文等. 旋流分离器液固分离数值模拟研究[J]. 化学工程与装备, 2017(2)

[15] Rim guizani, Hatem mhiri, Philippe bournot. Effects of the geometry of fine powder outlet on pressure drop and separation performances for dynamic separators[J]. Powder Technology, 2016(11)

[16] Afolabi L, Aroussi A, NM Isa. Numerical modelling of the carrier gas phase in a laboratory-scale coal classifier model [J]. Fuel Processing Technology, 2011 (3)

Numericalsimulationstudyonparticlemovementcharacteristicinstaticpulverizedcoalseparator

Zhang Fengbin, He Yaqun, Li Hong, Xie Weining

(School of Chemical Engineering & Technology, China University of Mining &Technology, Xuzhou, Jiangsu 221116, China)

In order to study the motor behavior of different particles in static pulverized coal separator, the authors simulated flow field characteristics in separator and motion curve with multi-granularity and density particles by using Renault Stress Model (RSM) and the Discrete Phase Model (DPM) of Fluent numerical simulation software package, analyzed particles' state of motion in first separation zone and centrifugal separation zone by dynamic perspective, and also conducted an experimental verification by using lab static separator. The results showed that the simulation data had great matched-degree with the experimental results. The larger the density of the particles, the smaller the acceleration in the flow field. According to affecting the movement of the particles in the flow field, the density affected the separation efficiency of the particles. The particles were axial movement in first separation zone, but were complex three dimension rotational movement in the centrifugal separation zone. Thus the turbulence field had a certain effect on the generation of particle "fish-hooks".

static separator, numerical simulation, particle density, fish-hook effect

国家自然科学基金资助项目(51274196)

张峰彬,何亚群,李红等. 静态煤粉分离器中颗粒运动特性数值模拟研究[J]. 中国煤炭,2017,43(12):115-122.

Zhang Fengbin,He Yaqun,Li Hong,et al. Numerical simulation study on particle movement characteristic in static pulverized coal separator [J]. China Coal, 2017, 43(12):115-122.

TQ534

A

张峰彬(1993-),男,山西长治人,在读硕士研究生,研究方向为矿物加工工程。

(责任编辑 王雅琴)