考虑液硫析出的超深酸性气藏数值模拟技术

2018-01-08顾少华石志良史云清胡向阳

顾少华,石志良,史云清,胡向阳,岑 芳

(1.中国石化 海相油气田开发重点实验室,北京 100083; 2.中国石化 石油勘探开发研究院,北京 100083)

酸性气藏存在硫析出现象,析出的硫又因温度的高低分别呈现出液态和固态。因此酸性气体开采过程中不但存在复杂的物理化学相变过程,同时还存在多相渗流问题。这就导致其流动机理异常复杂,对气井生产影响难以判别。目前酸气中硫析出研究主要针对硫以固态形式沉积[1-15],这是因为长期以来开发的酸性气藏普遍埋深较浅,地层温度难以达到储层的硫的熔点(115.21 ℃),因而析出的硫以固态形式出现在储层中。目前已形成一些研究成果:谷明星[5]等测定了3组富硫化氢酸性天然气样品的p-T相包络线数据,并对比了S-R-K,p-R和p-T三大方程应用于酸性天然气泡/露点压力及pVT数据的预测结果,对泡点压力的预测S-R-K方程误差最小(1.13%),对露点压力的预测则p-T方程误差最小(4.77%)。利用其研发的MOU/GRI 方程预测富硫化氢酸性天然气的偏差系数数据平均误差为0.635%。曾平等对硫颗粒在天然气中的溶解度进行了实验测定,分析证明了温度、压力和气体组成对硫颗粒溶解度变化影响较大[7]。郭肖等采用物理模拟和数值模拟相结合的方法,实验确定了高含硫裂缝性气藏硫沉积对地层伤害机理和流体相态变化规律,理论研究建立了双重介质流体相变与气-液-固耦合模型。研究了某酸性气藏气井产量、原始硫化氢含量和气藏渗透率对元素硫在岩样中发生沉积的影响[12]。杜志敏等人采用物理实验测试了酸性气藏混合气体偏差因子,并引入空气动力学理论,建立了考虑微粒和气流速度差异的高含硫酸性气藏气固耦合综合数学模型,模拟研究了气流速度、气体初始H2S含量和地层渗透率对硫沉积和气井生产动态的影响[14]。

随着勘探开发技术的不断进步,四川盆地元坝长兴组气田等埋深超过6 000 m的超深气藏投入开发,地层温度高于硫熔点温度,硫以液态形式析出在井筒附近。随着析出的液硫不断聚集,会对储层渗透性造成伤害,从而降低气井产能,影响气藏开发效果[14]。

目前,针对该问题的研究尚不深入。特别是对于气-液硫两相渗流机理认识不清,缺乏相关数学模型进行描述,无法定量表征液硫对气井生产状况的影响。

本文在相关研究的基础上,针对液硫析出问题,在数值模拟研究方面进行了相应探索,以期定量化模拟液硫析出及其对气井生产的影响。

1 考虑液硫析出的酸性气体流动规律

1.1 气-液硫两相渗流相渗曲线的速敏效应

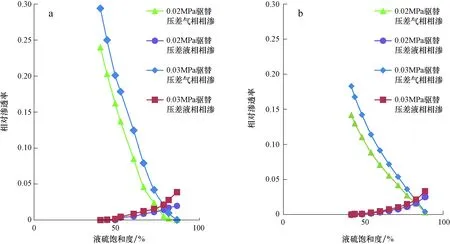

对元坝气藏进行取心,并对部分取样岩心进行气-液硫两相驱替实验,测得在不同驱替压差下的气-液硫相渗曲线形态,测试结果如图1所示。实测数据表明,驱替压差对于气-液硫相渗曲线有显著影响,可使气-液硫两相相渗曲线形状发生改变。随着驱替压差增大,气体及液硫相对渗透率会发生一定幅度的上升,与此同时相渗端点会发生移动,导致两相同流区范围扩大。这是由于驱替压差增大,气体流速增加从而增强了气体的携硫能力,使得液硫的相对渗透率随之上升。由此证明,气-液硫两相相渗曲线形态受气体流速影响,具有较强的速敏效应。该效应由Hunderson等人在研究凝析气藏的气-凝析液两相流动过程时首先发现。

1.2 考虑液硫析出的酸性气体流动模式

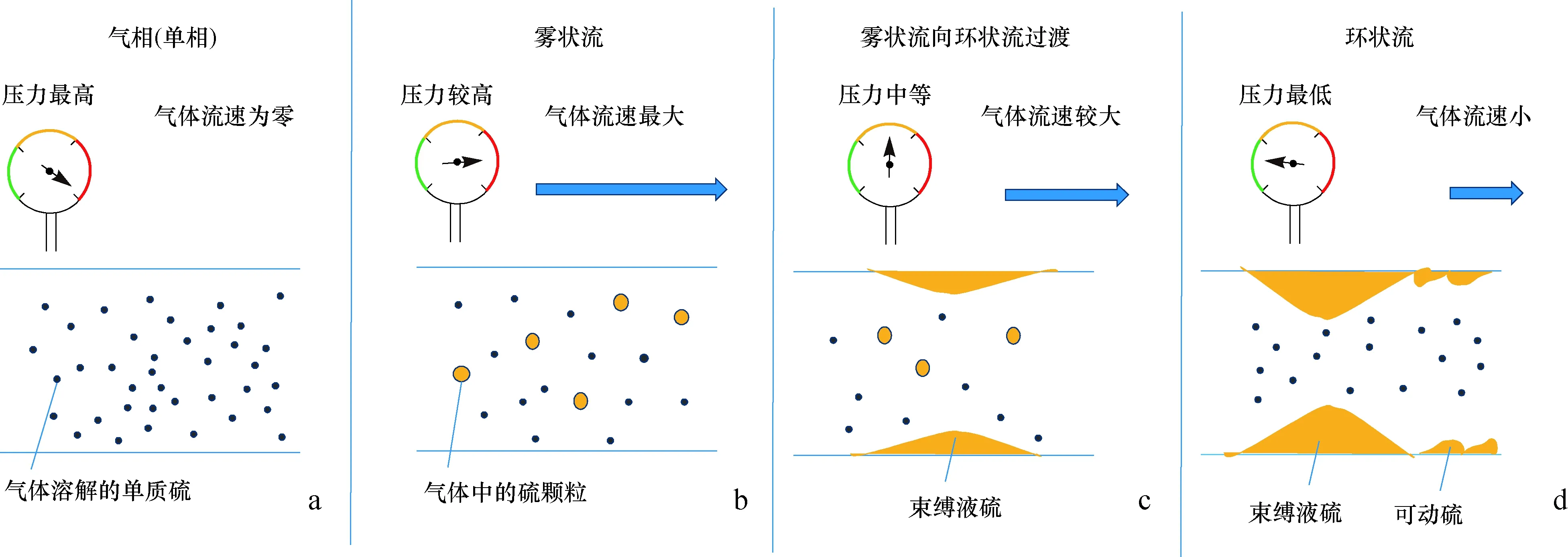

根据前面对气-液硫渗流特征研究,并结合部分文献调研结论[15-17],归纳总结出存在液硫析出的酸气在不同开发阶段的流动模式,并将其划分为4个阶段(图2)。

图1 在不同压差驱替下元坝岩样气-液硫相渗曲线Fig.1 Gas-liquild sulfur relative permeability curves of Yuanba rock samples under different pressure differencea.1号岩心;b.2号岩心

图2 考虑液硫析出的酸气在不同开采阶段的流动模式Fig.2 Flow pattern of sour gas with consideration of liquid sulfur condensate in different production stagesa.原始状态;b.完全混相携硫阶段;c.部分混相携硫阶段;d.非混相携硫阶段

1) 原始阶段

原始状态时,地层压力最高,气体尚未开始流动,硫元素以单分子或化合态形式溶解于气相之中[3]。且有研究表明,原始状态下硫在气体中的溶解未达到饱和[16],因此地层中仅存在气相。

2) 完全混相携硫阶段

气藏刚投入开发时,地层压力开始下降,溶解在气体中的硫元素开始析出。由于刚开井时压力最高,气体流速最大,析出的硫以雾滴形式全部被气体携带,无法聚集形成连续液相,因此地层中流体的流态为雾状流。由于没有明显的气液相界面,这一时期流动阶段可称之为完全混相携硫阶段。

3) 部分混相携硫阶段

随着气藏开发的进行,地层压力逐渐下降,析出的液硫持续增多。此时气体流速下降,气体携硫能力随之下降,部分液硫开始聚集在孔喉壁面上形成束缚液硫,但流动的气体仍是雾状流,总体上看流态处于雾状流向环状流转变的过渡状态。在该流动阶段出现了一部分连续液硫相,而剩余的硫仍以雾滴状被携带,与气体呈混相状态,因此称为部分混相携硫阶段。

4) 非混相携硫阶段

当气藏开发接近于衰竭时,溶解于气体中的硫已基本析出。束缚液硫继续增多,气体流速降到最低,大量的硫聚集在孔喉壁面上,其中一些硫可以摆脱壁面的束缚,随气体沿壁面流动。液硫沿壁面流动,而气体在孔隙中央通过,整体呈现出的环型流的流态。此时地层中气体流速较低,无法携带硫雾滴,所以气液两相互不相溶且共同流动,该流动阶段可称之为非混相携硫阶段。

2 考虑液硫析出的数值模拟模型的建立

2.1 考虑液硫的速度敏感相渗模型

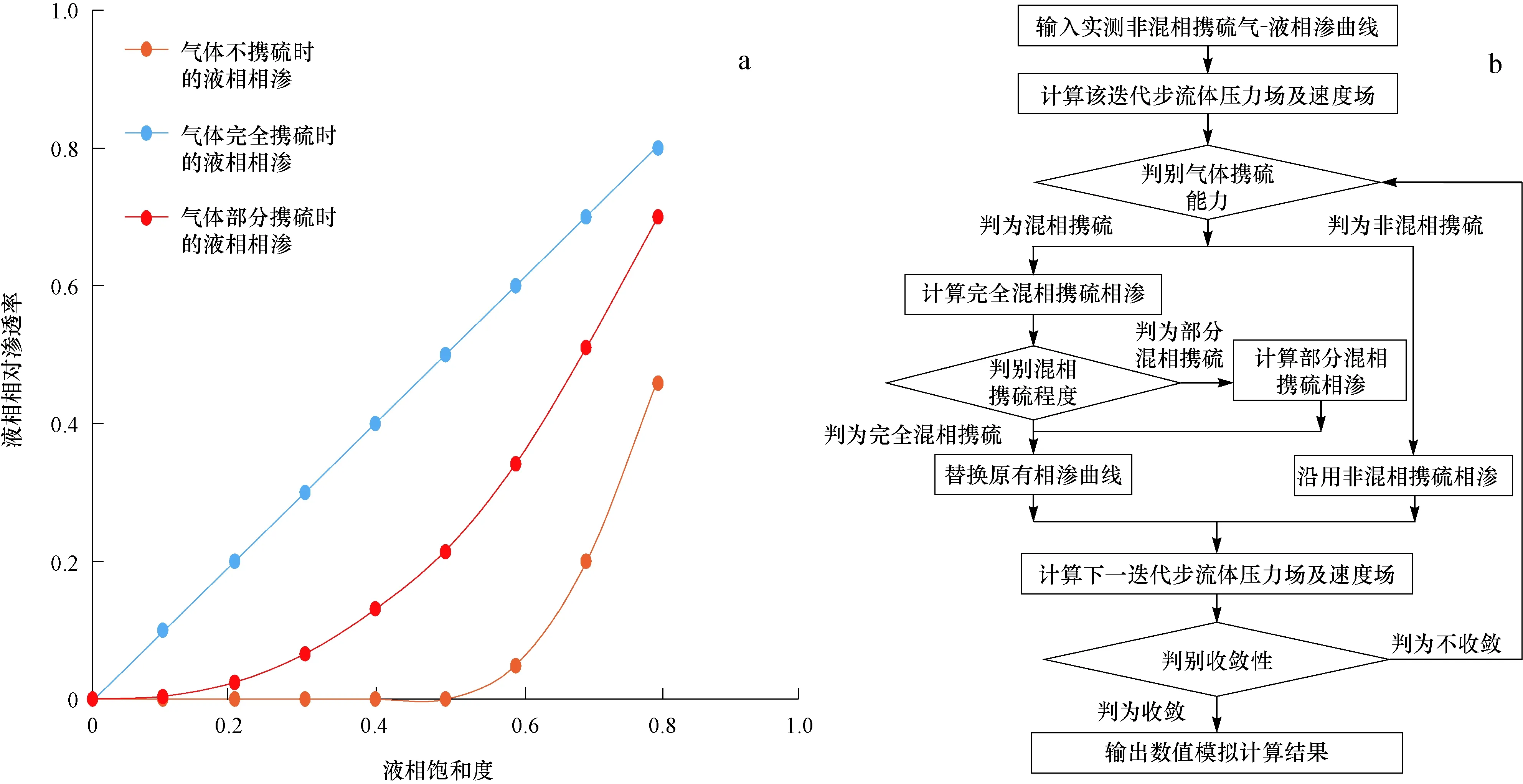

将酸气的开发划分为不同的流动阶段之后,需要使用相应的数学模型对处于不同流动阶段的酸气进行模拟,在此引入速度敏感相渗模型[15,18]。该模型可计算不同携硫阶段的气-液硫相渗曲线,来模拟不同流速条件下气-液硫两相流动特征,这些相渗曲线与图2中流动阶段完全对应(图3a)。气体非混相携硫时的相渗曲线可通过较小压差条件下的气-液硫驱替实验得到,然后其他相渗曲线可依据图3b的计算流程进行计算。

首先在对气体携硫能力进行判别时,需要引入毛管数的概念。毛管数(Ncp)表示被驱替相所受到的粘滞力和毛细管力之比,是一个无量纲数。它反映了多孔介质两相驱替过程中不同力之间的平衡关系[16]。气体流速越高,毛管数越高,则液硫越容易被携带;气体流速越低,毛管数越低,液硫越难以被携带[公式(1)]。

(1)

式中:μg为气相粘度,mPa·s;vg为气相流速,m3/s,σ为气-液硫两相界面张力,N/m。下标p代指气、液硫中某一相。

为判别气体的携液能力,引入标准化毛管数的概念来表征气-液硫混相程度。标准化毛管数Ncnp为无量纲量,其计算如公式(2)所示:

(2)

图3 考虑液硫析出的酸气在不同阶段的液相相渗曲线(a)及速敏相渗模型计算流程(b)Fig.3 Gas-sulfur two phase relative permeability curves(a)and velocity dependent relative permeability calculation process(b)

式中:Ncbp为该相的基础毛管数,无量纲,代表一个下限值,若低于该下限值,则判定气-液硫两相共渗不能混相。若Ncp

若判断气体为非混相携硫,则沿用原有相渗曲线进行下一迭代步计算。若判断气体可混相携硫,根据实验结果可知此时相渗曲线形态和饱和度端点值会发生改变,必须计算适用于这一阶段的新相渗曲线。

由于部分混相携硫相渗可由完全混相携硫相渗和非混相携硫相渗插值得到,所以要先计算完全混相携硫相渗。计算完全混相携硫相渗,首先要确定相渗的残余相饱和度端点值Srbp(无量纲)可通过将原残余饱和度端点乘以饱和度端点标定系数Xp来确定,无量纲:

Srbp→XpSrbp

(3)

饱和度端点标定系数Xp(无量纲)确定方法为

Xp=1-exp(-mpNcnp)

(4)

式中:mp,无量纲,是由速敏实验确定的系数。若mp为0,则表明气体流速不会对饱和度端点产生影响。完全携液相渗曲线Krmp(无量纲)可由下式计算:

(5)

式中:Sp为气或液硫中某一相的归一化饱和度,无量纲。其计算方法如下:

(6)

式中:n1p和n2p为系数,由气-液硫速敏相渗实验结果回归确定。Ncnp是表征气-液硫混相程度,当Ncnp小于1时,流动处于部分混相携硫阶段。此时若Ncnp趋近于1,则表明部分混相携硫相渗Krvp趋近于非混相携硫相渗Krbp;若Ncnp趋近于0,表明部分混相携硫相渗Krvp趋近于完全混相携硫相渗Krmp。通过以上方法,可全面表征酸气在气-液硫同流时各个阶段的渗流特征,并进行迭代计算。

2.2 考虑液硫析出的数值模拟模型

建立考虑液硫析出的数值模拟模型,首先必须明确相应的假设条件。模型假设条件如下:考虑气、水、液硫三相以及气组分、水组分、硫组分3组分;硫组分在气相、液硫相发生质量交换,水相与气相、液硫相间无质量交换;压力较高时,硫组分可溶解在气相中,硫组分呈气态;压力降低时,硫组分可从硫相中分离,此时变为液态;流速较高时,硫组分以雾滴形式被气相带,此时流态呈雾状流;流速较低时,硫组分以液滴形式被气相携带,此时流态呈环状流;考虑毛管力、重力;气、水、液硫、岩石均可压缩;气藏恒温。建立守恒方程如下。

气组分守恒方程为:

(9)

水组分守恒方程为:

(10)

硫组分守恒方程为:

(11)

式中:K为渗透率,μm2;Kr为渗透率,μm2;B为体积系数,无量纲;p为压力,MPa;ρ为密度,kg/m3;g为重力加速度,N/kg;D为向量;q为流入量,m3/s;Φ为孔隙度,无量纲。下标g为气,w为水,s为硫,Rgs为气硫比。

饱和度方程如下:

Sg+Sw+Ss=1

(12)

毛管力方程如下:

pcgw=pg-pw

(13)

pcgs=pg-ps

(14)

初始条件如下:

(15)

(16)

(17)

边界条件如下:

内边界:

(18)

定压边界:

pwf(x,y,z,t)=pwf(t)δ(x,y,z)

(19)

定产边界:

Qv(x,y,z,t)=Qv(t)δ(x,y,z)

(20)

对推导的渗流方程进行离散化,在matlab平台上开发了考虑液硫析出的数值模拟器。模拟器可实现30×104节点块中心及角点网格求解,兼容Eclipse数据格式,可进行模型后处理。

3 液硫析出对气井的影响

3.1 单井数值模拟模型的建立

研究液硫析出对单井的影响,需要建立针对单井的数值模拟模型。现根据气藏特征参数建立单井模型,模型网格数为51×51×20,网格尺寸为50 m×50 m×10 m。模型孔隙度为5%,渗透率为4×10-3μm2,含气饱和度为90%,含水饱和度为10%。模型中酸性气体偏差因子及粘度等参数参照文献[14],不同压力下的气硫比由文献[16]硫溶解度换算得到,非混相携硫相渗曲线参见图1中0.02 MPa驱替压差的气相及液硫相相渗,速敏相渗模型里部分参数通过试验确定如下:mg为0.05,ms为0.1,n1g为3.2,n2g为-1,n1s为4.1,n2s为-1.3。由于本次研究针对气-液硫两相相渗的情况研究,暂不考虑水-液硫两相流动影响,将模型内水相全部作为束缚水处理。

模型预测气井产量为50×104m3/d,由于井口外输压力为7.5 MPa, 经计算7 000 m油管沿程压力损失为12.5 MPa,因此将井底压力定为 20 MPa。当井底压力降至20 MPa时,气井由定产量生产改为定压生产。

3.2 析出液硫在气藏中的分布及其对气井生产的影响

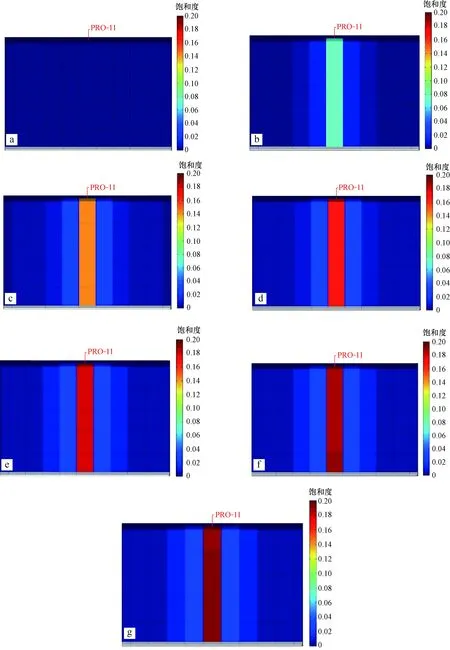

经过计算得到不同时刻析出硫饱和度的分布情况,(图4),总结出以下析出硫的分布特点:初始时刻,硫全部溶解于气相,气藏内无单质硫分布;随着气井的生产,井筒附近压力迅速下降,液硫开始析出并聚集在井筒附近;随后液硫聚集量不断增多,但一直集中在井筒穿过的网格内,并未向井周围扩展;生产30 a后,液硫饱和度在井筒穿过的网格升至20%,但分布区域依然仅限于井筒周围。由此证明,液硫析出后主要聚集在井壁附近,从而改变井周的渗透性,对于气藏内部的渗透率改变,其影响并不显著。分析原因,是由于液硫流动性较好,在150 ℃时约为10 mPa·s,易于被气体携带[15]。

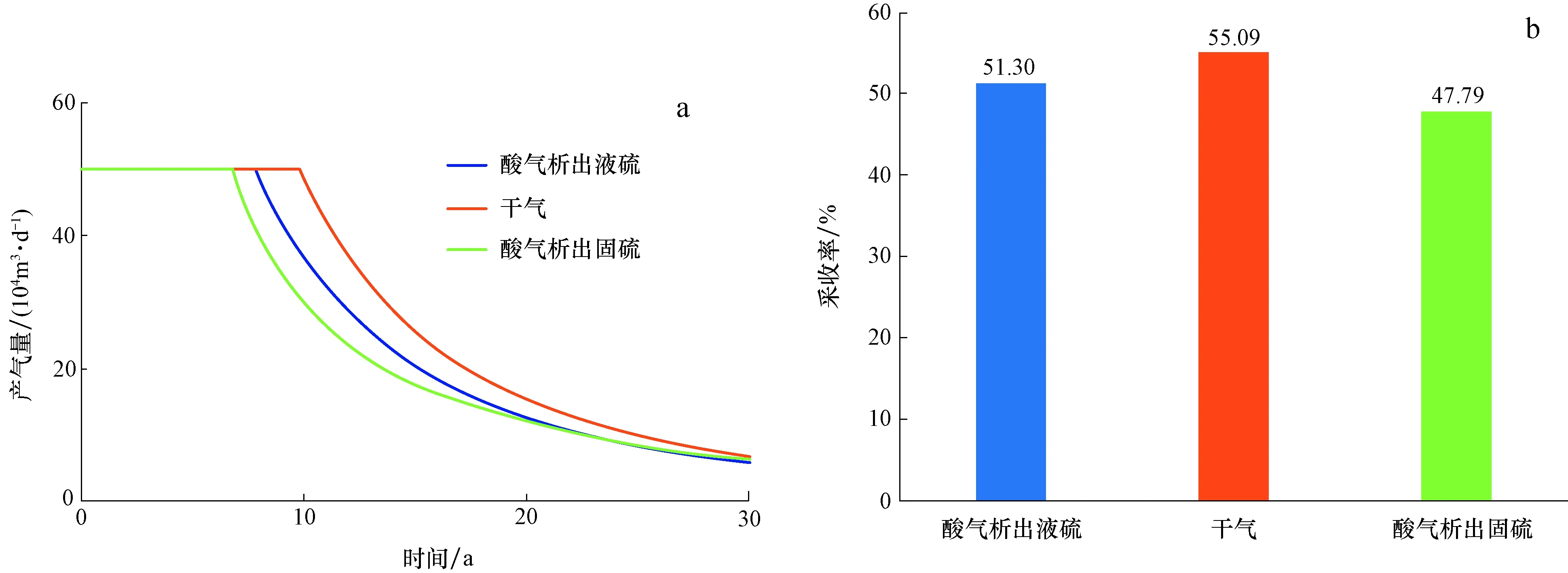

由于之前模拟手段所限,进行有液硫析出的气藏模拟时往往将液硫忽略或直接采用固硫的模拟方法进行研究,由此可能导致计算结果出现误差。采用上述单井模型,对比分析存在固硫沉积的酸气、存在液硫析出的酸气和干气3种不同流体气井30 a生产状况(图5),干气和固硫析出酸气模拟方法参见文献[2]。

图4 近井地带不同时刻硫单井液硫饱和度剖面Fig.4 Liquid sulfur saturation profile of a single well through timea.初始时刻;b.5 a;c.10 a;d.15 a;e.20 a;f.25 a;g.30 a

从图5a来看,存在液硫析出的气井稳产期为7.7 a,存在固硫沉积的气井稳产期为6.8 a,干气的稳产期为9.7 a。由此可知,液硫析出对于气井稳产期的影响小于固硫析出,但依然能明显降低气井的稳产期。从图5可以看出,干气采收率最高,液硫析出的酸气采收率次之,固硫析出的酸气采收率最低。由此表明,液硫析出对于气井的采收率有小幅影响,可使单井采收率从55.1%降低至51.3%。

图5 单井日产气量变化对比(a)及模型采收率变化对比(b)Fig.5 Single well production rate change(a)and recovery factor of the model(b)

3.3 液硫析出对不同物性储层气井生产的影响

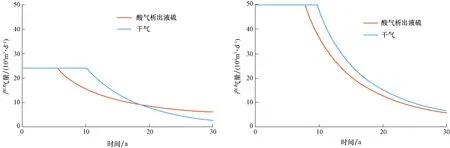

为考虑液硫析出对不同物性气藏中气井生产的影响,设置不同物性模型,并对不同模型进行优化配产,使干气稳产期保持10 a后进行计算。根据某气田实际数据,使用5×10-3μm2代表一类储层物性,使用1×10-3μm2代表二类储层物性,具体计算方案如表1所示,计算结果参见图6。

表1 不同物性储层计算方案Table.1 Calculation plan of cases with different permeability

从图6的计算结果可以看出,在5×10-3μm2算例中若模型流体为干气,配产50×104m3/d可稳产9.7 a;若模型流体为析出液硫的酸气,配产50×104m3/d可稳产7.8 a。考虑析出液硫后,气井稳产期下降19.5%。在1×10-3μm2算例中若模型流体为干气,配产24×104m3/d可稳产10.1 a,若模型流体为可析出液硫的酸气,配产24×104m3/d可稳产5.8 a,考虑液硫析出后气井稳产期下降幅度为42.5%。计算结果表明,液硫析出可使气井的稳产能力大幅下降。相较物性较好的储层而言,液硫析出对物性较差的储层伤害更为严重。

4 实际气井计算

选取四川盆地元坝气田204-1H井进行实际气田单井数值模拟研究。将已有的元坝某礁带eclipse数值模拟模型导入新编制的模拟器中,将原有的干气pVT参数及相渗曲线替换为测得的酸气pVT参数及相渗曲线。将气井按照实际配产设定为日产气量40×104m3/d,生产20 a。

图6 考虑液硫析出后对不同渗透率储层日产气量的影响Fig.6 The effect of Sour gas with liquild sulfur condensate to formation with different production ratea.渗透率为5×10-3 μm2;b.渗透率为1×10-3 μm2

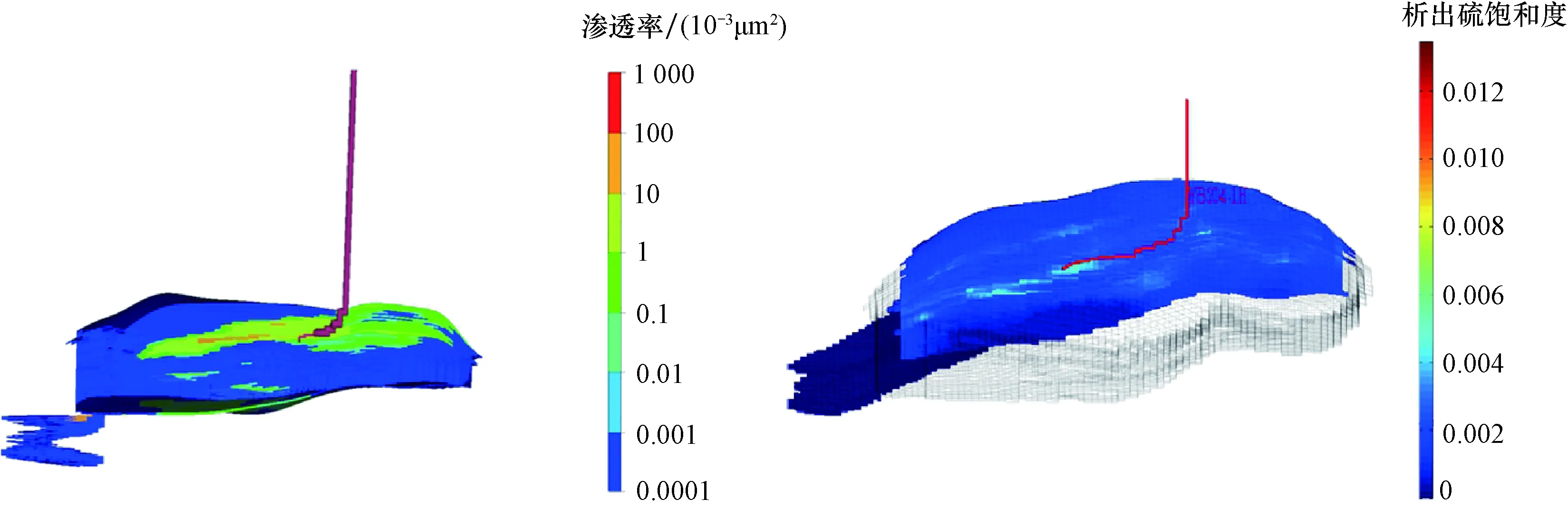

分别对考虑液硫析出和不考虑液硫析出两种情况进行了计算。研究表明,不考虑液硫析出气井稳产期为9.9 a,考虑液硫析出后气井稳产期为7.7 a(图7)。由此看出,液硫析出对实际气井的生产存在较大影响,使稳产期缩短为未考虑液硫析出情况的78%。

从该井附近的渗透率及析出硫饱和度的分布来看(图8),在实际非均质地层中,液硫析出后主要聚集在储层物性比较好的区域。分析原因,是因为在生产过程中气体经高渗通道的流量较大,析出的液硫数量较多,液硫优先占据裂缝或溶孔等高渗区,导致气藏渗透性降低,气井产能下降。

图7 实际气井考虑液硫析出后单井日产气量变化Fig.7 A real case sour gas well production rate changewith consideration of liquild sulfur condesnsate

图8 元坝某气井附近渗透率分布剖面(a)及硫饱和度分布剖面(b)Fig.8 The profiles of permeability distribution(a)and sulfur saturation distribution(b)around an actual gas well in the Yuanba region

5 结论

1) 针对高含硫气藏在生产过程中存在液硫析出进而影响储层渗透能力、极大降低气井产能的问题,建立了考虑液硫析出的数值模拟模型,预测液硫析出情况及对开发效果的影响,为科学开发该类气藏提供了可靠的依据。

2) 液硫析出主要在井壁附近聚集,由于液硫易于流动且更易被携带的特性,液硫分布区域始终局限在近井地带,并不向周围扩展。

3) 相较固硫析出而言,液硫析出对气井生产的影响较小,但仍能明显降低气井的稳产期和气藏采收率。

4) 液硫析出对于物性较差储层的伤害程度远高于对较好储层的伤害程度。在非均质地层中,析出的液硫主要聚集在储层物性较好的区域,生产过程中液硫优先占据裂缝或溶孔等高渗区,造成气藏渗透性降低,气井产能下降。

[1] Changyu Sun,Guangjin Chen.Experimental and modeling studies on sulfur solubility in sour gas[J].Fluid Phase Equilibrium,2003,2(4):187-195.

[2] Robert B E.The effect of sulfur deposition on gas well inflow performance[J].SPE Reservoir Engineering,1997,12(2):118-123.

[3] Hyne J.B.Study aids prediction of sulfur deposition in sour gas wells[J].Oil and Gas,1968,25(11):107-118.

[4] Alawadhy F,Kocabas I,Abou-Kassem J H,et al.Experimental and numerical modeling of sulfur plugging in a carbonate oil reservoir[J].energy Sources,2007,18(1-2):3-18.

[5] Mingxing Gu,Qun Li,Tianmin Guo.Experimental and modeling studies on the phase behavior of high H2S-content natural gas mixtures[J].Fluid Phase Equilibria,1993,82(82):173-182.

[6] 胡书勇,张烈辉.高含硫气藏硫沉积的研究进展[J].钻采工艺,2009,32(1):71-74.

Hu Shuyong,Zhang Liehui.Research on Elemental sulfur deposition in gas reservoir with high H2S[J].Drilling & Production Technology,2009,32(1):71-7.

[7] 曾平,赵金洲,周洪彬,等.高含硫气藏元素硫沉积对储集层的伤害[J].石油勘探与开发,2005,32(6):113-115.

Zeng Ping,Zhao Jinzhou,Zhou Hongbin,et al.Study on gas percolation behavior for gas reservoirs with high sulfur content[J].Natural gas Industry,2005,25(9):83-85.

[8] 杨学锋,黄先平,杜志敏,等.考虑非平衡过程元素硫沉积对高含硫气藏储层伤害研究[J].大庆石油地质与开发,2007,26(6):67-70.

Yang Xuefeng,Huang Xianping,Du Zhimin.Reservoir damage caused by elemental sulfur deposition to high sulfur content gas reservoirs with the consideration of non-equilibrium process[J].Petroleum Geology & Oilfield Development in Daqing,2007,26(6):67-70.

[9] 龙胜祥,游瑜春,刘国萍,等.元坝气田长兴组超深层缓坡型礁滩相储层精细刻画[J].石油与天然气地质,2015,36(6):994-1000.

Long Shengxiang,You Yuchun,Liu Guoping,et al.Fine characterization of ultra-deep reef-shoal reservoirs of ramp-type in Changxing Formation in Yuanba gas field,Sichuan Basin.Oil & Gas Geology,2015,36(6): 994-1000.

[10] 何治亮,张军涛,丁茜,等.深层-超深层优质碳酸盐岩储层形成控制因素[J].石油与天然气地质,2017,38(4): 633-644,763.

He Zhiliang,Zhang Juntao,Ding Qian,et al.Factors controlling the formation of high-quality deep to ultra-deep carbonate reservoirs[J].Oil & Gas Geology,2017,38(4): 633-644,763.

[11] 王卫红,刘传喜,穆林,等.高含硫碳酸盐岩气藏开发技术政策优化[J].石油与天然气地质,2011,32(2):302-310.

Wang Weihong,Liu Chuanxi,Mu Lin,et al.Technical policy optimization for the development of carbonate sour gas reservoirs[J].Oil & Gas Geology,2011,32(2):302-310.

[12] Guo Xiao,Du Zhimin,Zhang Yong,et al.Laboratory and simulation investigation of sulfur deposition in sour gas reservoir[C]International Oil & Gas Conference and Exhibition in China.Society of Petroleum Engineers,2006:861-867.

[13] Nicholas H,Bora O,Bruce R,et al.Advances in the prediction and management of elemental sulfur deposition associated with sour gas production from fractured carbonate reservoirs[C].Society of Petroleum Engineers,2002.

[14] 杜志敏.高含硫气藏流体相态实验和硫沉积数值模拟[J].天然气工业,2008,28(4):78-81.

Du Zhimin.High sulfur gas reservoir fluid phase state experiment and numerical simulation of sulfur deposition[J]Natural Gas Industry,2008,28(4):78-81

[15] Mahmoud M,Mahmoud M.Effect of elemental-sulfur deposition on the rock petrophysical properties in sour-gas reservoirs[J].SPE Journal,2014,19(4):703-715.

[16] Xiao Guo,Qing Wang.A new]rediction model of elemental sulfur solubility in sour gas mixtures[J].Journal of Natural Gas Science & Engineering,2016,31:98-107.

[17] Henderson G D,Danesh A,Tehrani D.H,et al.The relative significance of positive coupling and inertial effects on gas condensate relative permeabilities at high velocity[C]2000.

[18] 杨胜来,魏俊之.油层物理学[M].北京:石油工业出版社,2010.

Yang Shenglai,Wei Junzhi.Reservoir physics[M].Beijing: Petroleum Industry Press,2010